马道头煤矿8103采面采空区防灭火技术

(孝义市应急管理局,山西 孝义 032300)

1 工程概况

山西同煤集团马道头煤矿8103工作面位于1070水平北一盘区,工作面开采3#~5#煤层,工作面处于3#~5#合并区,煤层平均厚度为18.12m,平均倾角为3.7°,煤层上方顶板岩层为细砂岩和粗砂岩,底板岩层为泥岩、粉砂岩和中细砂岩。工作面采用综放开采,采高为3.9m,放煤高度11.7m,采放比约为1:3,工作面采用“U”型通风系统。

根据矿井地质报告可知,3#~5#煤层煤自燃倾向性为Ⅱ类,自然发火期最短约为83天,由于开采煤层厚度较大,采用综放开采会遗留大量浮煤于采空区内,现为防止采空区出现自燃现象,进行采空区防灭火技术设计。

2 采空区防灭火方案

2.1 采空区束管监测系数

在8103工作面建立KSS200C型自燃火灾束管监测系统,在回采工作面两顺槽距离开切眼不同位置处布置监测点,主要监测采空区内自燃指标气体,如一氧化碳(CO)、氧气(O2)、二氧化碳(CO2)、及氮气(N2)等气体的含量,束管监测系统各个测点布置位置见表1。

表1 8103工作面采空区束管测点布置位置

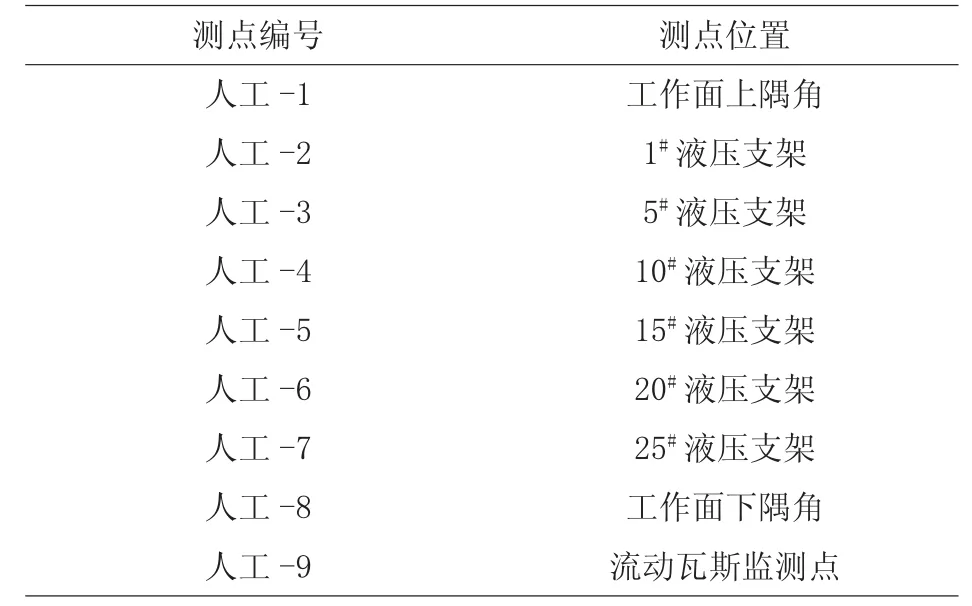

在束管监测系统的基础上,同时补充人工监测,人工观测时主要在工作面液压支架间的采空区后部进行,具体人工观测点布置测点见表2。人工测点主要测量CO2、CH4、O2、CO和温度T,人工监测一天进行9次,每班进行三次,每次测试时间间隔控制在3h。

表2 采空区气体人工监测测点布置位置

2.2 防灭火技术

根据8103工作面的具体特征,结合煤层的自燃等级及特点,确定工作面回采期间采用上下隅角端头设封堵墙,采空区注氮及喷洒阻化剂相结合,具体采空区防灭火技术如下:

(1)上下隅角堆垛封堵墙

8103工作面回采期间,两回采顺槽端头位置不进行放煤作业,会致使两顺槽位置处约有14m的顶煤会遗留在采空区内,结合采空区自燃“三带”理论可知[1-2],随着工作面回采作业的进行,采空区内遗煤会逐渐氧化,致使氧化范围变宽,采空区内的氧化带距离工作面的距离也逐渐增大,导致采空区内存在着较大的自燃危险性。

基于上述分析,确定采用粉煤灰在工作面上下隅角端头进行堆垛设置封堵墙,在两回采顺槽内每间隔15 m设置一道,封堵墙设置在煤帮到后溜位置处,封堵墙厚度为1.8 m。堆垛材料采用粉煤灰,构造时在每放置一层粉煤灰袋后,即进行一次粉煤灰固化材料的铺洒,确保构筑的墙体严密不漏风,具体布置方式见图1。

(2)采空区注氮

采空区注氮是工作面防灭火的一种有效手段,由于氮气为惰性气体,其注入工作面采空区内后,会降低采空区内氧气的浓度,使得氧气的浓度处于遗煤自然发火临界浓度以下,以此有效防止采空区内遗煤出现自燃现象。基于众多理论试验分析与工程实践结果可知[3-4]:当空气中氧含量降到7%~10%时煤就不易被氧化。因此将采空区防火惰化指标定为10%以下是合理的,并将其指标作为设计依据,具体注氮防灭火原理见图2。

图1 工作面上下端头封堵

图2 注氮防灭火原理框架

①注氮量设计

为降低采空区内氧化的浓度,针对采空区进行注氮作业,注氮方案中主要包括注氮流量、注氮工艺及方法,具体方案如下:

根据《煤矿用氮气防灭火技术规范》中关于注氮流量的计算方法可知,当注氮量将采空区氧化带内的氧含量降低至氮气含量以下时,即可认为达到了注氮要求[5-6],具体注氮流量的表达式为:

式中:QN为注氮流量;k为备用系数,取值范围1.2~1.5;Q0为采空区氧化带内漏风量;CN为注入氮气中的氮气浓度;C1为采空区氧化带内平均氧浓度,20%~10%;C2为采空区惰化防火指标。

根据8103工作面的特征,取Q0=20 mm3/min,C1=15%,C2=7%,CN=99%,K=1.3,将上述数据代入式(1)中计算得出QN=2080 Nm3/h,基于此初步将8103工作面防灭火注氮流量定为2080 Nm3/h。8103回采期间,根据相邻开采的8105 等工作面氮气防灭火经验,结合8103采空区气体成分变化情况,可随时对注氮量进行调整。

②注氮工艺和方法

本次采空区注氮采用预埋三管的注氮工艺。工作面回采期间将注氮管路末端埋入采空区内,一趟注氮管路长度为40m,另一趟注氮管路长度为70m,注氮管路与煤帮平行布置,设置注氮管路步距定为50m,并根据实际情况进行调整;距停采线100m时,在回风顺槽布置两趟注氮管路,进“古塘”位置初步定为50m、90 m;运输顺槽注氮管路进“古塘”位置进行逐步调整,距停采线位置分别为25m、55m、85 m。8103综放工作面回采期间采取开放式注氮;工作面封闭后采取封闭式注氮。

(3)阻化剂喷洒

工作面回采期间采用移动式喷洒系统,采用Φ19高压液管从阻化泵接设到工作面支架和放煤孔处,由于最易发生自燃的部位是工作面采空区的上、中部,所以用喷头在上、中部出口处喷洒,采用17.25%浓度的MgCl2溶液,在工作面220m的范围内一共设置2组喷头用于喷洒阻化剂,第一组位于1#~2#支架间,第二组位于36#支架处,每天检修班期间喷洒一次,经过计算分析,确定每次喷洒量为1478.4kg,使阻化剂通过风流扩散,在裸露煤体表面形成一层保护层,隔绝煤体与空气接触,有效减少煤体氧化速度,降低古塘温度,提高防灭火效果。

3 防灭火效果分析

现为分析8103工作面采空区的防灭火技术的应用效果,根据工作面回采期间束管监测系统的长期监测结果,现具体以工作面回采期间8#测点进风巷和回风巷CO和O2的浓度进行分析,浓度曲线见图3。

图3 工作面8#束管监测CO和O2含量曲线

通过分析图3可知,工作面回采期间,采空区采取有效的防灭火措施后,抑制了采空区内遗煤的自燃氧化,随着测点采空区内埋深的逐渐增大,采空区内部CO浓度出现先增大后减小的趋势,进风巷束管CO的浓度最大值在进入采空区70m的位置处取得,最大值为21 ppm,回风巷束管CO浓度最大值在进入采空区55m的位置处取得,最大值为71 ppm,即工作面采空区内的CO浓度最大值小于80 ppm;根据氧气浓度曲线可知,随着进入采空区深度的增大,氧气浓度逐渐减小,抑制了采空区遗煤的氧化,据此可知8103工作面防灭火技术应用效果显著。

4 结语

根据3#~5#煤层自燃特性及8103工作面特征,确定采空区采用上下隅角端头设封堵墙,采空区注氮及喷洒阻化剂相结合的防灭火技术,结合工作面具体情况,进行各项防灭火措施的具体设计,根据防灭火技术实施后的束管监测结果可知,工作面防灭火技术应用效果显著。