中速磨直吹式制粉系统磨制高挥发分煤爆燃原因及对策

孙即涛,李守磊,王肖嵬,徐国鹏

(华能日照电厂,山东 日照 276800)

0 引言

近年来,电力行业发展迅速,电煤的需求量急剧增加,煤炭价格一直居高不下,为了降低成本,国内许多电厂开始将目光转向价格较低但挥发分含量较高的煤[1-2]。但在燃用高挥发分煤种时,制粉系统存在自燃、爆炸等隐患,严重时会导致设备损坏,甚至威胁人身安全[3-4]。

日照电厂二期机组锅炉自2010 年起开始掺烧褐煤,并从2020 年初,掺烧印尼煤和俄罗斯煤,掺配后的煤种挥发分超出了原入炉煤挥发分控制标准,为保证掺烧期间制粉系统安全,亟须总结以前的掺烧褐煤经验,制定切实可行的防爆措施。

1 机组概况和煤质特性

某电厂680 MW 机组锅炉为SG-2150/25.4-M973 型超临界直流炉,采用单炉膛、四角切圆燃烧方式、一次中间再热、平衡通风、固态排渣、Π 型露天布置、全钢架悬吊结构。

锅炉采用正压直吹式制粉系统系统,配6 台HP1003 型中速碗式磨煤机,磨煤机分离器为变频调节动态离心式。

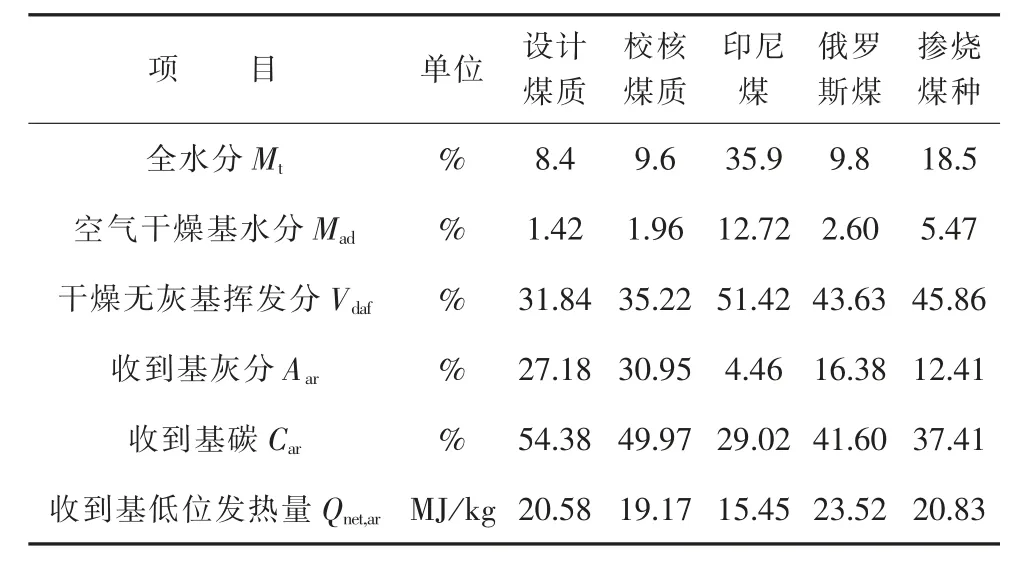

锅炉设计煤种、校核煤种为平顶山矿和黄陵矿供应的混合烟煤,目前掺烧煤种为印尼煤和俄罗斯煤,如表1 所示,印尼煤和俄罗斯煤较设计煤种具有高挥发分、高水分和低灰分等特点,属易爆煤种。

表1 煤质分析

2 制粉系统爆燃事故分析

在褐煤试烧期间,相继出现过几次制粉系统自燃、爆炸现象,典型案例如下。

2.1 案例Ⅰ

2019 年5 月6 日事故前机组负荷462 MW,A、B、C、D 磨煤机运行,总煤量187 t/h,B 磨煤机煤量39 t/h,风量23.4 kg/s,旋转分离器转速500 r/min,磨入口风温258 ℃,磨出口温度65 ℃,磨煤机出口4 支粉管风粉混合物温度分别为61.6 ℃、59 ℃、61.9 ℃、61.8 ℃。

04∶43∶35,B 磨出口压力由2.3 kPa 突升至5.5 kPa,一次风量由26.52 kg/s 突降至10.72 kg/s,随即恢复正常;04∶44∶26,磨出口温度快速上升,立即手动关闭热风挡板、开冷风挡板进行调节;04∶46∶23,B 磨出口温度快速升高至99.15℃,磨煤机出口粉管温度突升并变坏点,紧急停运B 磨煤机,关闭B 磨入口冷、热风门,对B 磨进行蒸汽充惰。

检查发现,磨煤机本体无异常,磨煤机出口粉管高温烧红,其中出口闸板门和缩孔处温度最高。由此推断因制粉系统通风量不足,个别粉管风速偏低,造成磨煤机出口粉管闸板门和缩孔处积粉,积粉缓慢氧化自然引发爆燃。

2.2 案例Ⅱ

2019 年8 月13 日事故前A 磨定期检查完毕,启动运行,煤量19.8 t/h,风量18.8 kg/s,磨进口风温110 ℃,磨出口温度69 ℃,12∶28∶30,发现A 磨热风关断门开故障,将磨煤机煤量降至18 t/h 以下,风量维持在18.8 kg/s 运行。

12∶52∶50,A 磨进口风温和出口温度降至最低值分别为91 ℃和52.9 ℃;13∶45∶30,检修人员处理好并打开热风关断门,运行人员逐步调整磨煤机风量和出口温度,增加A 磨煤机煤量;14∶00∶30,A 磨煤量48.9 t/h,风量35.2 kg/s,磨进口风温288 ℃,磨出口温度66 ℃;14∶16∶00,就地发现A 磨煤机一次风室入口处变红,石子煤带火,立即开进口冷风,关小热风;14∶23∶57,处理无效,紧急停运A 磨煤机,关闭该磨进口冷、热风门,对其进行充惰。

检查发现A 磨煤机启动后石子煤排放量大,对磨煤机内部检查发现磨煤机风室入口处有石子煤块堆积。分析原因为一方面在磨煤机内煤层较浅,造成磨辊与磨盘发生直接摩擦产生火花,造成石子煤带火;另一方面磨煤机进出口温度过低干燥能力不足石子煤块大且多,石子煤排放不及,造成大煤块被石子煤刮板甩至一次风室内,两方面作用造成石子煤在风室入口堆积燃烧。

3 制粉系统爆燃对策

由于煤粉具有自燃性和爆炸性,而制粉系统内存在大量的悬浮状态的煤粉,如果局部存在过多能量的点火源,煤粉就会发生爆炸,导致设备破坏。制粉系统爆炸主要受到风粉混合物的爆炸性以及点火源的影响。要防止制粉系统爆炸,必须降低风粉混合物的爆炸性和消除点火源。

3.1 降低风粉混合物的爆炸性

煤粉的爆炸性主要受到煤的挥发分、煤粉细度、风粉混合物的浓度、温度等因素的影响。

煤的挥发分越高,煤粉爆炸可能性越大。当煤粉挥发分Vdaf≥25%,为极易爆煤种[5],当煤粉挥发分达到Vdaf=40%,堆积煤粉的着火温度会降至170 ℃[6],掺烧的印尼煤和俄罗斯煤挥发分均高于40%,若煤粉在制粉系统中沉积,更易发生自燃引起爆炸。

煤粉粒度越小,爆炸可能性越大。煤粉粒径大于200 μm 时几乎不爆炸,小于74 μm 时爆炸的危险性大[7]。如表2 所示,根据试验确定掺烧印尼煤和俄罗斯煤后的经济煤粉细度R90为35%左右,对应煤粉动态分离器转速为500 r/min,煤粉细度较设计煤种有所降低,但此时煤粉平均粒径只有几十个微米,仍处于易爆炸的范围。

表2 不同分离器转速下煤粉细度

煤粉爆炸浓度界限随煤种不同而有所不同,烟煤和褐煤的下限分别为0.32~0.47 kg/m3和0.215~0.25 kg/m3,上限分别为3~4 kg/m3和5~6 kg/m3[7]。掺烧后磨煤机风量仍按习惯风煤比曲线设置,如表3 所示,煤粉浓度在0.3~0.4 kg/m3范围内变动,处于爆炸浓度界限内。

表3 不同工况下煤粉浓度和粉管风速

综上所述,制粉系统内煤粉浓度、煤粉细度处于爆炸界限内,当掺烧印尼煤和俄罗斯煤后,挥发分升高,自燃和爆炸的倾向增强,要降低风粉混合物爆炸性,首先要降低其温度。

制粉系统温度过高,煤粉在干燥失去大部分水分后发生热解,煤粉一方面热解,另一方面表面氧化生成CO,可燃气体大量产生,使风粉混合物爆炸的危险性大大增加,温度升高也会使积粉氧化加快,易自燃形成点火源,因此必须控制磨煤机分离器后的风粉混合物温度。掺烧印尼煤和俄罗斯煤后,按照混煤的高挥发分煤种推荐的磨煤机出口最高允许温度为60~70 ℃[8],实际正常运行时控制在60~65 ℃,较燃用设计煤种时明显降低,提高了制粉系统安全性。同时要注意磨煤机出口温度不可过低,这一方面会导致煤粉结露产生结块和沉积,在煤粉管内自燃,甚至导致制粉系统爆炸;另一方面会导致磨煤机干燥出力不足,石子煤量增大,引起石子煤阴燃现象,案例二就与此有关。

3.2 消除点火源

制粉系统中沉积的煤粉自燃是产生爆炸的主要点火源,减少煤粉沉积可以防止煤粉的爆炸。案例一就是由于煤粉沉积自燃引发的爆炸。

煤粉的理论沉降风速值为18 m/s[9],正常运行时通风量不足会导致输入煤粉不畅,造成煤粉沉积[10]。停磨吹扫时,通风量不足会导致吹扫不干净,制粉系统内部残留煤粉自燃形成爆燃的着火源[11-12]。

为避免因磨煤机出口各粉管风速不均匀,造成个别粉管风速低于理论沉降风速值,对制粉系统进行了热态风速测量和调平,磨煤机风量按照习惯风煤比曲线设置,保持煤量在50 t/h,对磨各粉管风速进行测量调平,以其中一台磨为例,调整前后风速对比见表4。

表4 磨煤机热态一次风速调平前后对比

通过热态一次风速调平后,各磨粉管风速偏差均调整到±5%以内,有效防止了风速不均引起煤粉沉积。

另外还需要注意的是:磨煤机内煤层较浅时,磨辊与磨盘发生直接摩擦会产生火花造成石子煤带火,在运行工况不稳定时,如启停制粉系统或磨煤机断煤时会造成自燃和爆炸;中速磨在故障停运后短时间内不应再启动,否则磨煤机内积存的热煤粉遇热风易燃烧爆炸。

4 运行控制措施

在锅炉掺烧印尼煤和俄罗斯煤期间,为防止制粉系统出现爆燃事故,根据上述分析结合电厂实际,制定如下措施:

1)严格控制磨煤机运行参数。正常运行时控制磨煤机出口温度60~65 ℃,煤量≥30 t/h,并按照表3控制磨煤机入口风量。

2)制粉系统启停过程中,当煤量<30 t/h,控制磨煤机进口风温≤200 ℃,磨煤机出口温度55~60 ℃。

3)加强石子煤管理。确保石子煤排放通畅,运行中发现石子煤量大、带火、带粉严重、冒烟等现象,及时采取措施。

5 结语

通过执行运作控制措施加之日常运行中执行系统漏点治理、积粉清理、制粉设备的维护、定期测量制粉设备外壳温度等的常规措施,在机组进行印尼煤和俄罗斯煤直接掺烧期间,制粉运行平稳,未出现自燃、爆炸事故,达到了预期效果,保障了机组的安全稳定。