小口径薄壁厚直缝埋弧焊管咬边缺陷产生原因及预防措施

韩显柱 刘明 高德 任明明 卓士波

摘 要:介绍了采用卷板连续成型制造直缝埋弧焊管的生产工艺(MCOE),其成型稳定性较高,钢管几何尺寸控制良好,质量稳定,原料成本具有明显竞争优势。同时指出了用该成型工艺制造小口径薄壁直缝埋弧焊管的咬边缺陷产生原因,提出具体预防控制措施,这在MCOE工艺生产小口径薄壁厚直缝埋弧焊管提速稳质增效上发挥了重要作用。

关键词:小口径;薄壁厚;直缝埋弧焊管咬边;原因;措施

Abstract: This article introduces the manufacture process of SAWL pipe by coil continuous forming (MCOE), which has high forming stability, good physical dimension of pipes, stable quality and obvious competitive advantage in raw material cost. At the same time, it points out the cause of undercuts occurred in the small diameter and thin wall thickness SAWL pipes manufactured by this forming process and puts forward the specific preventive and control measures, which plays an important role in the speed improvement, stability and efficiency improvement of the small diameter and thin wall thickness SAWL pipe produced by MCOE process.

Key words: small Diameter, thin wall thickness, SAWL pipe, undercuts,cause,measure

0 前言

全球油气管线总里程超过260万公里,管道数量超过3800条,至2025年,国内油气管网规模将提升至24万公里,其中天然气、原油、成品油管道里程数分别达到16.3万公里、3.7万公里、4万公里。届时,全国省市区成品油、天然气主干管网将全部实现联通,这标志着国内油气管网建设正步入飞速发展的高潮[1]。国家管网公司成立后,对于国家重点管线工程,主要采用大口径的直缝埋弧焊管,对于一些地方管线、城市管网改造的设计管径和设计压力相对较小,这些管线在穿越某些要求较高的地区时,主要还是使用小口径直缝埋弧焊管。因此,小口径直缝埋弧焊管的发展,对于我国焊管产品和产量的均衡发展具有重大意义。

1 MCOE直缝埋弧焊管生产工艺

生产工艺流程:上卷→开卷→拆卷直头矫平机→剪切对焊→送料→飞焊车及活套→精矫平机→铣边机→废屑清扫→粗成型→精成型(全自动柔性成型)→内焊(埋弧焊)→清理外焊缝→拉料→飞切→清理焊渣→外焊(埋弧焊)→定径矫直→扩径→X光探伤→水压试验→平头倒棱→超声波探伤→称重测长→喷标→入库。

钢带在MCO成型后于6点钟位置采用埋弧焊进行预焊,如图1。预焊进行的同时用等离子切割机将预焊后的钢管切割成规定长度,然后将预焊钢管输送到多条外焊机组在12点钟位置进行外焊埋弧精焊,如图2。

这种MCO柔性成型方式,成型机架采用等刚性机架,成型时钢板变形充分,应力分布均匀,钢管几何尺寸控制较好。采用轧辊快换技术,更换轧辊时换辊机构将轧辊轴系整体拉出,将装好轧辊的备用轴系送入机架,这样就减少了换辊辅助时间,具备快速换道,提高了生产效率,更好的适应市场需求,使得多规格小批量订单的生产更便捷。

2 内焊咬边缺陷产生原因分析

对于D508mm以下的小口径薄壁厚直缝管,焊接速度超过1.6m/min时,小口径薄壁厚直缝埋弧焊管内焊缝主要缺陷是咬边,沿焊趾的母材部位产生的沟槽或凹陷叫咬边[2]。缺陷的存在会引起应力集中[3],降低接头的承载能力和疲劳强度,在腐蚀环境中会积聚腐蚀物而加速局部腐蚀。若咬边存在管端时,直接造成管端切头的产品浪费,同时增加钢管处理的逆流程,严重影响生产效率和焊缝一次通过率。

2.1咬边存在的位置

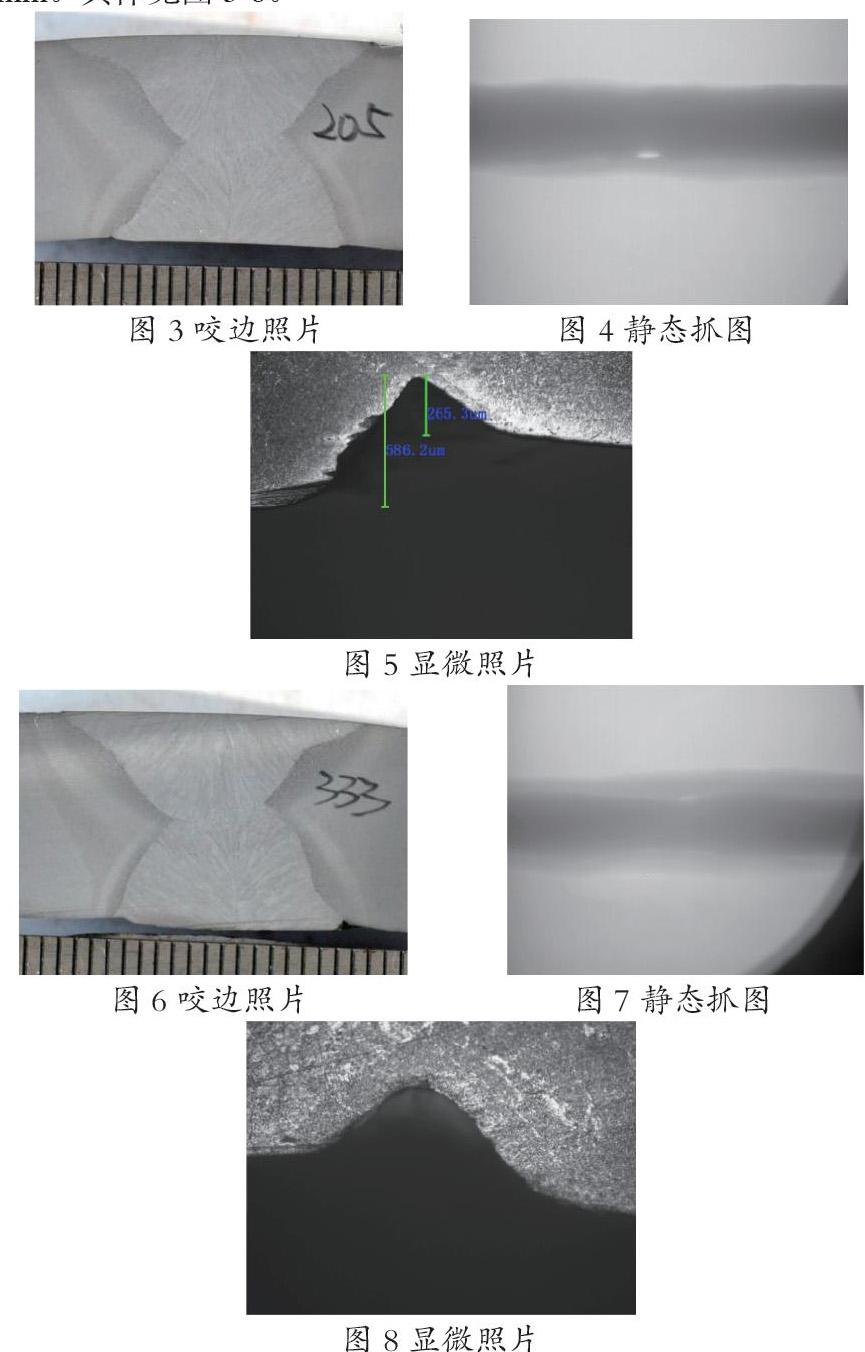

咬边主要分布在焊缝熔合线边缘,呈不规律性分布在焊缝两侧,不满足GB/T9711标准9.10.2条款判定要求,都能通过目视检查定位,工业电视静态抓图咬边清晰可见,金相显示咬边深度超过0.5mm。具体见图3-8。

2.2咬边产生原因

D508mm以下规格钢管的曲率较小,焊缝熔池在这种焊接位置下,熔池的流动性变差。熔池金属所受重力与熔池金属的密度和熔池体积成正比,重力破坏了熔池的稳定性从而使焊缝成形变差[4]。因此小口径薄壁厚直缝管在6点钟内焊位置,焊接速度提高后,焊接熔池受力会发生较大改变,同时熔池冷却速度也相对加快,两者作用是焊缝产生咬边的主要原因。

小口径薄壁厚直缝管通常内焊选用单丝或双丝焊接,焊接过程中一丝多采用直流焊接电源,直流产生的磁场强度相对较高,在熔池中产生较大作用力[5],焊接速度提高后,阻碍液态金属的流动更明显,使焊缝产生咬边。

3.预防控制措施

3.1调整熔池表面张力

(1)保证焊缝理化性能前提下,選择使用焊剂碱度1.2~1.3的焊剂,增大熔池流动性。

(2)内焊1#丝采用直流正接,相同焊接速度情况下,提高焊丝的熔敷量,增大熔池流动性。

在焊缝金属熔池中,表面张力阻碍熔池金属在电弧压力作用下的流动。相同的电流电压下,选用低碱度的焊剂、改变内焊1#丝的极性来增大焊丝的熔敷量,增加熔池流动性,减小液态金属的表面张力,从而使流动范围增大,能消除咬边现象。

3.2采用直径双3.2mm焊丝

内焊采用直径3.2mm焊丝,细丝相对比粗丝的电流密度更集中,高速等离子流力对熔滴产生的推力相应更大,作用在熔池液态金属上的电弧压力也更大,液态金属流动范围增大,有利于焊缝边缘咬边的消除。

3.3采用單丝交流方波埋弧焊工艺

交流方波埋弧焊是指输出电流为交流的埋弧焊接方式,在一个周期中既有直流正接又有直流反接,相对于直流埋弧焊,交流方波埋弧焊通过调节电流频率,正负半波占空比,交流偏置等方式,自由调节熔深、熔覆率和焊缝形状。根据笔者单位生产应用情况,10mm以下壁厚内焊埋弧焊接采用单丝交流,电流频率50Hz,正负占空比50%:50%,无偏置工艺,可有效解决咬边缺陷,焊接速度能提高到1.8m/min稳定焊接。

3.4其他方面调整

(1)焊接参数、焊头参数、送丝稳定性

弧压波动产生的咬边,应调整送丝系统、焊头参数、焊接工艺参数或更换磨损严重的导电嘴来保证电弧稳定燃烧。

(2)焊接线路优化

当焊接大线接线端和焊枪连接处接触不良或者焊接电源地线接线与工作台连接不良会导致焊接时焊机输出的电压与实际焊接电压会有较大压差,造成的压降会导致焊接电弧不稳,也更容易产生咬边缺陷。通过对内焊焊接铜排和焊接线路进行优化改造,据实增加铜排的横截面积和焊接电缆的数量,紧固导电臂接线柱和焊接大线接线端面紧密压实,同时尽量减少林肯焊机到焊点的距离,减小压降,有利于咬边缺陷消除。

3.5改变内焊的焊接工艺

MAG焊预焊作为打底焊缝,预焊后按照规定长度切断,再进行内焊埋弧焊、外焊埋弧焊焊接,精焊时候预焊焊缝全部熔化和埋弧焊焊缝形成熔池重新结晶凝固,改变焊接熔池的受力和延长能熔池冷却时间,试验结果表明有利于消除咬边缺陷。

4.结论

(1)上述调整经验与方法,结合国内某些项目工艺的摸索与实施,在国内某些重大城市管网改造项目管线生产中也得到了广泛的推广应用,取得的良好效果。解决了采用卷板连续成型制造直缝埋弧焊管的生产工艺(MCOE)制造小口径薄壁直缝埋弧焊管焊接速提到1.6m/min以上咬边缺陷,在生产小口径薄壁厚直缝埋弧焊管提速、稳质、增效上发挥了重要作用,更发挥了MCOE直缝埋弧焊管生产线的产能。

(2)提出了MCOE直缝埋弧焊管在6点钟位置内焊采用MAG焊预焊作为打底焊缝的改造设想,生产效率能达到目前埋弧焊内焊生产效率的2倍以上。

参考文献:

[1]中国产业信息网. 2018 年中国油气管道里程统计及行业“十四五”投资展望[EB/OL]. 2019-10-17[2020-04-20].

[2]李青松.咬边缺陷分析[J].科技信息,2009(34):319.

[3] 王晓雷.承压类特种设备无损检测相关知识[M].北京:中国劳动社会保障出版社,2015.

[4]姜焕中.电弧焊及电渣焊[M].北京:机械工业出版社. 1993:79-84.

[5] 王立柱,龚健,孟凡佳等.直缝埋弧焊管焊缝产生咬边缺陷原因分析.钢管,2016,45(5):38-40.