电动汽车电机控制器随机振动仿真与试验*

毛鸿锋,沈丁建,陈建明,李沁逸,卢钢,冯勤龙

(1.中车株洲电力机车研究所有限公司,湖南 株洲 412001;2.广安职业技术学院,四川 广安 638000)

随着能源和环境问题的日益突出,新能源汽车得到飞速发展,其市场占有率逐渐上升,其安全性受到广泛关注。作为电动汽车核心“三电”部件之一的电机控制器,其安全性是设计考量的重点。电动汽车的电驱动力总成不仅会在行驶过程中产生自振,还会受到由路面不平顺产生的激振,导致电机控制器因振动累积作用而产生疲劳损伤。一般的电机控制器开发流程是通过对试制样品进行随机振动、机械冲击等物理试验来校核控制器的结构安全性,再针对不足之处进行优化改进,不仅周期长,成本高昂,试验过程中还存在较大安全隐患。为缩减产品研发周期,降低开发成本,提高产品质量,需在产品前期设计阶段运用有限元分析方法进行相关工况仿真分析,预测产品性能,并结合相关评价体系对产品进行结构优化改进。该文以随机振动试验的标准和理论为基础,以某款电动汽车电机控制器为研究对象,采用仿真模拟方法进行模态分析,运用模态测试工具测得电机控制器实际模态,对模态分析结果进行测试验证,然后进行随机振动工况分析,制作样机进行随机振动台架试验,并与仿真结果进行对比,验证仿真试验方法的准确性。

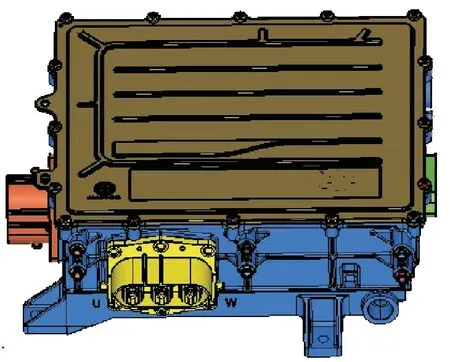

1 电机控制器结构

如图1所示,电机控制器主要由驱动板组件、支撑电容、铜排、下箱体、IGBT组件、上盖板、控制板组件、屏蔽板等构成,其中下箱体与上盖板材料为ADC12压铸铝合金,屏蔽板材料为Q195。运用螺栓将电机控制器固定在整车安装支架上。

图1 电机控制器模型

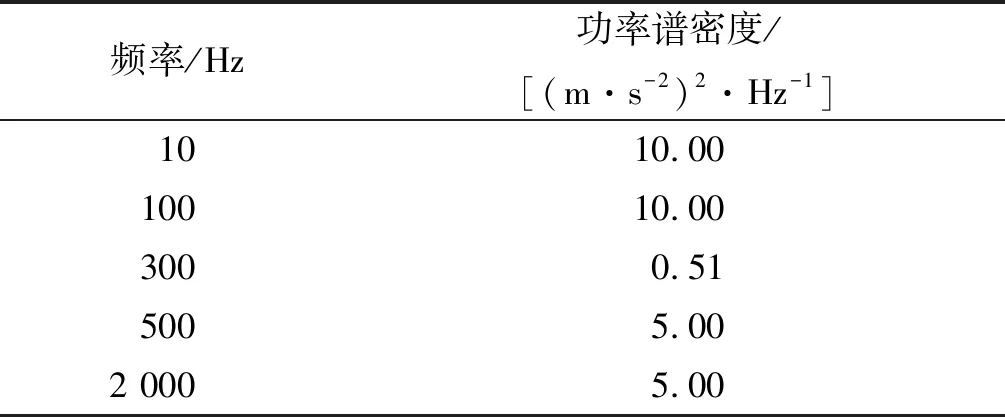

2 随机振动标准及工况解析

2.1 随机振动试验标准

依据GB/T 28046.3-2011《道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷》中乘用车变速器的严酷度等级加载输入载荷谱,单个方向的试验时间为22 h,加速度均方根值为96.6 m/s2。表1为产品随机振动试验的功率谱密度值。

表1 功率谱密度PSD与频率

对电机控制器进行实际安装状态下随机振动试验,之后对其进行仔细检查,应无紧固件松脱和零部件损坏现象,且通电状况下能满足基本性能要求。

2.2 随机振动工况解析

(1)

相关函数表现的是随机振动过程在时差域内关于幅值的统计信息,而功率谱密度函数体现的是随机振动过程在频域内各频率点上对于幅值的统计信息。对自相关函数作傅里叶变换,得到自功率谱密度函数如下:

(2)

一般采用随机振动信号的加速度总均方根值评估随机振动工况的严酷度。运用功率谱密度计算方法求得加速度的总均方根值如下:

(3)

式中:fi、fj分别为随机振动频率的上下限。

3 模态分析与试验验证

3.1 模态分析

弹性物体的振动模态是其固有特性,通过模态分析可得到物体因各种激励源作用而产生的实际振动响应特征。因此,模态分析是产品开发设计的重要手段。

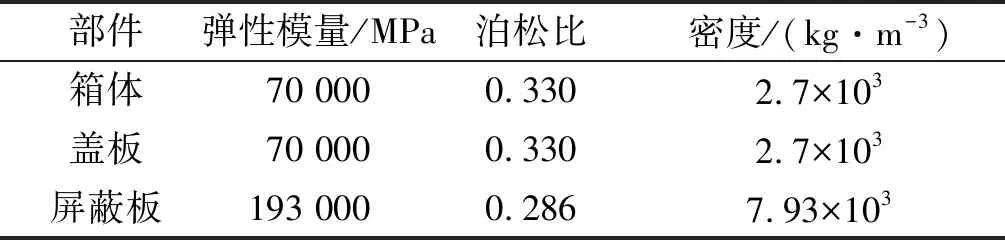

根据电机控制器的结构特点,对其内部电容、电路板、接插件、排线等部件作简化处理,通过质量单元平均分配到相应安装点上。表2为各主要部件的材料参数。模型共978 076个单元、263 236个节点,采用四面体单元,最小单元尺寸为1 mm。

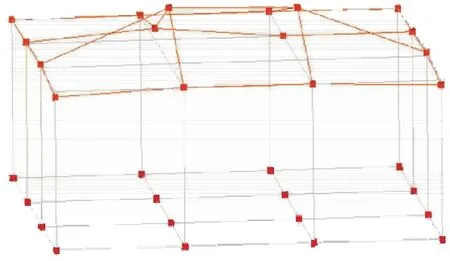

通过仿真分析,求解电机控制器的固有模态频率,相应模态频率对应的结构振型见图2~4。

表2 电机控制器各部件材料参数

图2 电机控制器仿真第一阶模态(356 Hz)

图3 电机控制器仿真第二阶模态(678 Hz)

图4 电机控制器仿真第三阶模态(1 086 Hz)

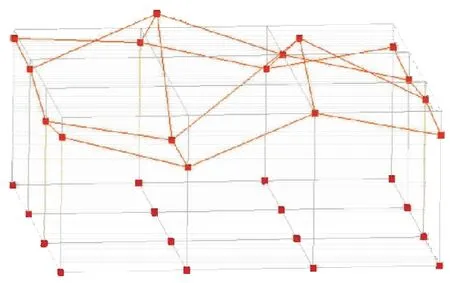

3.2 模态试验及验证

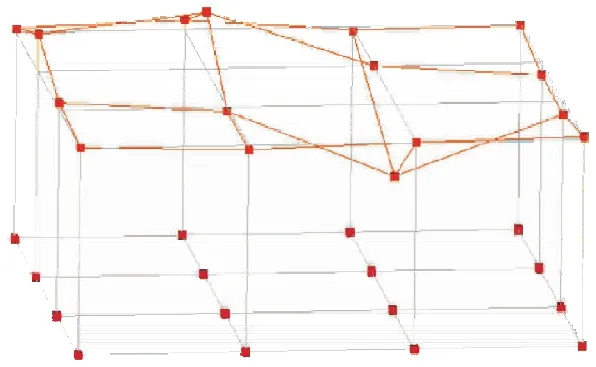

采用单点激振、多点拾振的方法对样机进行模态测试,验证仿真模型的准确性。在模态测试前确认样机各部件连接紧密,按标准力矩紧固螺栓。若部件间存在间隙,会大大增加系统的非线性,影响测试结果的精度。模态测试共设置32个测点,频率分辨率设为1 Hz,测试频率为0~2 500 Hz。模态测试所得样机的部分固有模态频率见图5~7。

图5 试验第一阶模态(343 Hz)

图6 试验第二阶模态(665 Hz)

图7 试验第三阶模态 (1 068 Hz)

表3为模态仿真与试验结果对比。电机控制器模态误差在5%以内,且对应振型基本一致,说明有限元模型准确。

表3 模态仿真与试验结果对比

4 仿真分析与试验验证

根据文献[6],电动汽车的振动响应及路面的随机输入基本符合正态分布。同时根据国家标准对随机振动试验的要求,输入的是只考虑线性振动载荷、满足正态分布的随机信号。因此,输出只是前后频域上带宽不同,但也满足正态分布的随机信号,可认为该输入的随机振动载荷对电机控制器作用输出的应力符合正态分布。

4.1 随机振动仿真

随机振动的仿真分析通常基于以下假设:1) 载荷与响应均满足正态分布;2) 载荷与响应均满足零平均值假设。

随机振动分析通常以频率响应分析结果作为基础。在进行随机振动分析之前,需对仿真模型进行单位载荷的频率响应分析,得到模型的频率响应特性,然后将频率响应特性作为传递函数,对随机振动功率依式(4)对谱密度函数进行求解,求得模型随机振动工况响应,包括应变、位移、应力和加速度等。

(4)

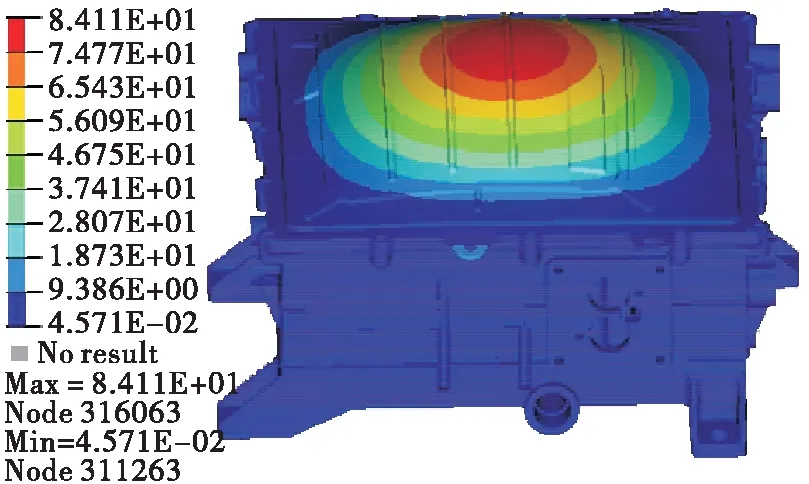

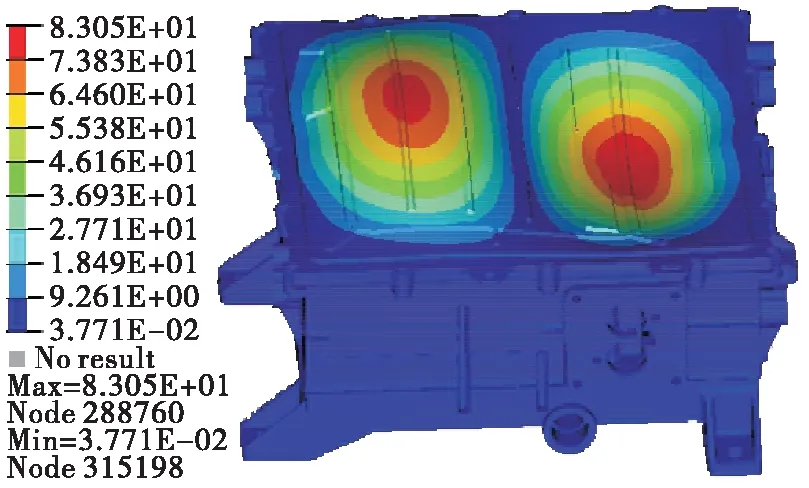

在仿真软件中,按电机控制器的安装方式,先约束安装点的6个自由度,然后在安装点施加Z向频率响应载荷激励进行随机振动分析。通过仿真计算,得到最大应力均方根值为84.04 MPa,远低于ADC12材料230 MPa的抗拉强度值下限。但仅以随机振动仿真结果无法评估产品是否能满足随机振动试验要求。

4.2 疲劳寿命分析

为评估电机控制器是否满足试验要求,在频响分析的基础上引入疲劳寿命评价方法。采用Miner线性累积损伤模型,运用Goodman方法进行修正,分析平均应力对疲劳寿命的影响。根据Miner线性累积损伤理论求得损伤D,疲劳寿命即为损伤D的倒数。当损伤值大于1时,表示产品发生损坏。Miner线性累积损伤理论表达式如下:

(5)

式中:D为节点的累积损伤值;σi为节点的应力幅值;ni为该节点发生σi的频次;N(σi)为该节点位置材料在等幅σi作用下疲劳破坏的总次数。

将频响分析结果与振动试验载荷谱、各部件材料性能参数等导入疲劳分析软件,计算得出电机控制器的疲劳寿命见图8。其最大损伤位置为螺孔处,损伤值为0.673 7,控制器不会发生疲劳破坏。

图8 电机控制器疲劳损伤云图

4.3 随机振动试验验证

为验证电机控制器随机振动疲劳寿命仿真结果的准确性,对样机进行随机振动试验。随机振动试验基于1.5 t小型振动台,加载GB/T 28046.3-2011中乘用车变速器的严酷度等级输入载荷谱,输入频段为10~2 000 Hz,进行垂向激励,试验持续时间22 h。样机通过工装固定在振动台上,为防止振动传递放大失真,将振动台的振动信号控制点放在样机的安装脚旁边,保证振动输入满足标准要求。图9为样机随机振动试验现场。

图9 随机振动试验现场

仔细检查振动试验后的样机,并对其进行电性能复测,未发现明显异常,与仿真结果吻合,说明该电机控制器满足随机振动疲劳寿命要求。

5 结语

该文对电机控制器采用有限元仿真方法进行模态分析,并通过模态测试验证仿真模型的准确性;对模型进行频响及随机疲劳寿命分析,并通过随机振动试验与疲劳寿命仿真结果进行对比验证。通过整个仿真试验过程,得出一套随机振动工况下电动汽车电机控制器随机疲劳寿命分析方法,为电机控制器的安全性研究提供参考。