管道余压发电装置导流罩水动力特性研究

王扶辉,薛兴昌,周 凯,韩丽艳,祝先贵

(1.新疆油田公司工程技术研究院,新疆 克拉玛依834000;2.新疆油田公司风城油田作业区,新疆 克拉玛依834000)

在钢铁、石油、化工等工业生产过程,通常有产品或介质通过管道高压输送, 会产生大量的余压力能, 这些余压力能大多采用节流降压的方法直接释放,未加利用,从而造成能量的浪费。 注水开采是一种常见的原油生产开发方式, 其过程存在大量的余压力能。 油田注水系统功率损失主要环节为站内机组和配套管网,占总损失功率的60%以上,是制约注水系统关键工艺指标的主要因素。 配套管网由于地层层间差异性大、非均质强、注水井分布散等特点造成了注水井的注水量、压力及位置分布不均匀,为满足终端高压注水井压力需求, 使得注水站出站压力较高。 目前新疆油田日注水量达8万方以上,常开注水井2500多口,近50%的注水井需要节流降压注水,平均节流压降5.26MPa,最大节流压降达19.5MPa,导致了很大的能量损失。

管道余压利用技术是在生产过程中对余压能量进行回收并加以利用的技术。为适应不同管道压力、流速等参数, 管道余压发电装置中导流罩结构设计至关重要,1986年加拿大的Faure等[1]提出在垂直水轮机结构外部加装导流罩, 并研究了导流罩对发电效率的影响;国内王树杰等[2]对几种不同母线的导流罩进行了数值模拟, 分析导流罩的水动力性能影响;王俊皓等[3]运用数值模拟公举对导流罩进行了水动力设计。本文采用数值模拟的方法,对不同结构参数的导流罩进行了模拟和仿真,通过实验,探究拐点参数对导流罩性能的影响,计算速度、压力曲线,为更好的设计余压发电装置导流罩结构提出思路。

1 导流罩结构及设计原理

1.1 导流罩结构

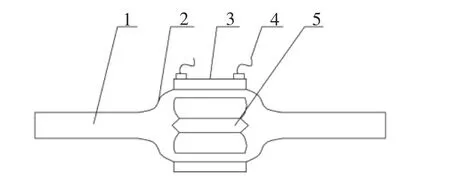

传统的水力发电装置是将叶轮经过联轴器及齿轮变速带动发电机转动发电,在传动过程中损失将近20%的能量,余压发电水轮机装置是集叶轮和电机转子为一体设计,管内水流推动叶轮转动时,可直接发电,集成设计可提高装置发电效率。 为减缓管道水力损失,在进端管道上安装流线型导流罩,该系统的工作原理是在细管道上通过安装增速导流罩,将压力能转换为水流动能,叶轮旋转实现发电,其中叶轮上嵌入不同磁极,与外部形成磁场回路,叶轮旋转带动磁场变化,固定线圈切割磁场产生电流,实现发电。

1.2 设计原理

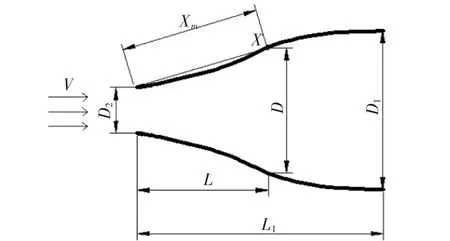

导流罩的基本结构如图1,导流罩设计的主要参数为收缩段出口截面直径D1, 收缩段入口截面直径D2,两曲线前后连接点Xm,轴向距离为x处的截面直径D,收缩段长度L,导流罩长度L1,来流速度V,来流方向如图2。

图1 导流罩及水力发电系统结构

图2 导流罩结构示意图

其管道余压发电机导流罩的工作原理是管径小时流速高,但沿管壁方向的分速度并不高。当管径逐渐变大时,高流速转化成沿管壁方向的高分速度。根据“伯努利原理”可知等高流动时,流速大,则压力小,流体的总机械能守恒,即“动能+重力势能+压力势能=常数”。当管道内液体流入导流罩,提高了液体贴壁的分流速,从而提高冲击叶轮的速度,提高水动能和叶轮效率的转化率。

根据国内外研究文献总结[4],导流罩突然变径容易出现紊流和涡流, 而导流罩渐变径流线型内壁比渐变直壁式效果更佳。 本文针对渐变径流线型内壁中利用双三次曲线中按参数Xm拐点取值的不同划分出导流罩模型, 通过水动力性能数值计算和仿真试验寻找最佳的导流罩模型, 使其有利于提高管道余压发电水轮机性能。

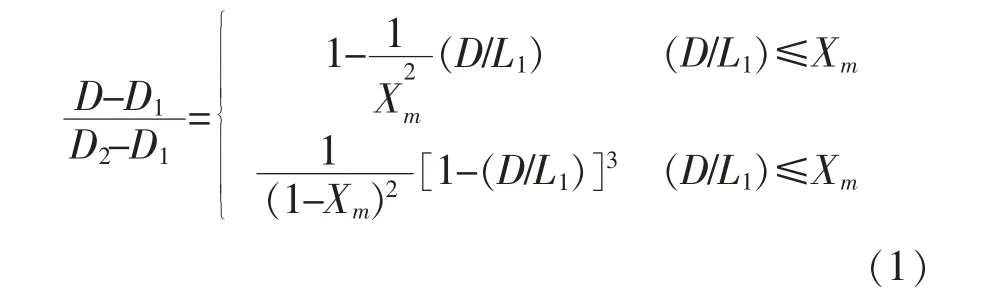

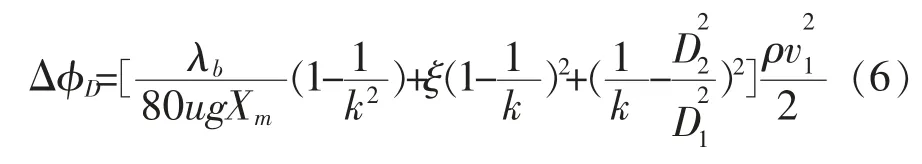

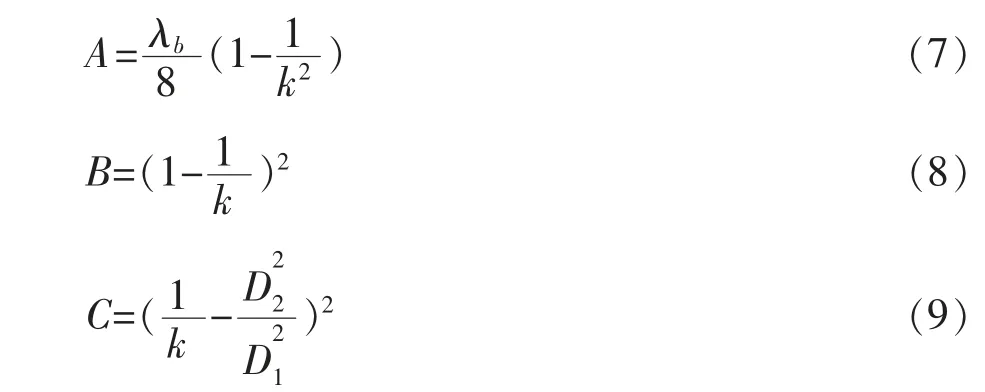

根据导流罩的工作原理和选用原则,选用生产实际中被用于设计导流罩内壁线型最多, 但没有被详细分类分析的双三次曲线型方案。 双三次曲线形如式(1):

式中 Xm为曲线收缩段两点连线(cm);D2为收缩段入口截面半径(cm);D1为收缩段出口截面半径(cm);D为点x处的截面直径(cm);L为收缩段长度(cm);V为来流速度(cm/s);X为弯曲变向转折点。

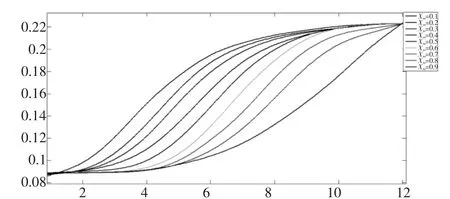

根据式(1)中拐点参数Xm的不同选取导流罩内壁线型模型, 按照拐点参数Xm的取值从0.1到0.9,得到导流罩内壁收缩段线型对比,如图3[5]。

图3 导流罩内壁入口(收缩)段线型对比

从图3中可看出,随着双三次曲线的拐点参数值Xm的取值的增大, 导流罩内壁收缩段线型呈现渐变状,双三次曲线Xm=0.1到Xm=0.3导流罩内壁线型扩口(进口)段特别短,收缩地比较快;双三次曲线Xm=0.4到Xm=0.6导流罩内壁线型扩口(进口)段与出口段长度基本一样;双三次曲线Xm=0.7到Xm=0.9导流罩内壁线型出口段长度特别短,扩口(进口)段过渡比较平滑,收缩慢。根据以上双三次曲线的导流罩内壁收缩段线型对比特点,取Xm=0.1、Xm=0.4、Xm=0.9 3个的导流罩内壁收缩段线型来代表3种典型特点的导流罩线型,导流罩线型结构如图4。

图4 导流罩线型示意图

2 数值计算

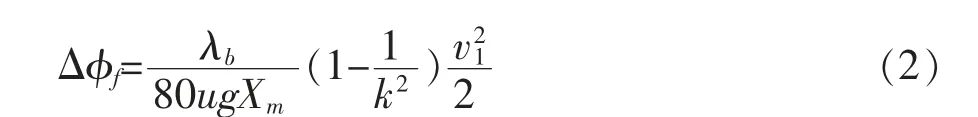

导流罩内部的压力损失包括摩擦的损失△φf和变径的损失△φe两个部分[5]。摩擦的损失为:

式中 λb为变径前后导流罩沿壁阻力系数均值;ρ为水的密度, 通常在常温常压下水的密度为ρ=1000kg3/m3;v1为管道的来流速度(m/s);变径的损失△φe,包括渐变径损失△φe1和突变径损失△φe2。前者是由于导流罩内流道逐渐变宽, 引起涡流和流速不均所造成的损失,可用式(3)进行计算:

式中 ξ为渐变径损失的局部阻力系数。

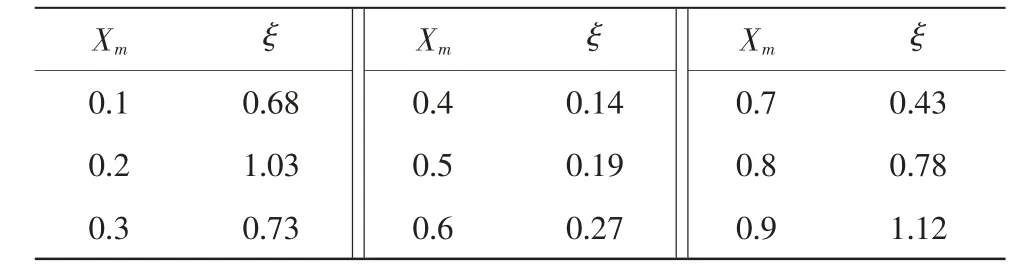

根据实验结果,渐变径阻力系数ξ和拐点参数Xm的关系如表1。

表1 渐变径阻力系数ξ和拐点参数Xm

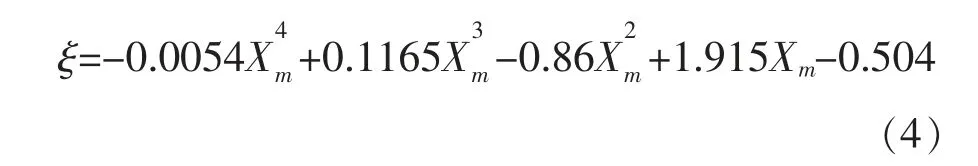

由表1可见, 渐变径的损失在Xm=0.3至Xm=0.5时较小,Xm=0.1和Xm=0.9时,变径的损失增大约15%,因此渐变径导流罩的拐点参数Xm常控制在0.3~0.5以内。 在此范围内,可用最小二乘法拟合ξ和Xm(cm)的关系曲线,方程为:

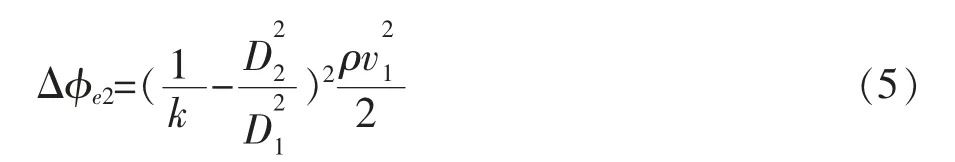

如果渐变径导流罩后面连接与罩径相同的水轮机,当变径后直径D1=(0.2-0.25)D2,由于导流罩内流道突然变大,变径筒还有一突变径损失△φe2:

因此变径后的总损失为:

由于渐变径后的突变径损失△φe2较小, 计算时可忽略。

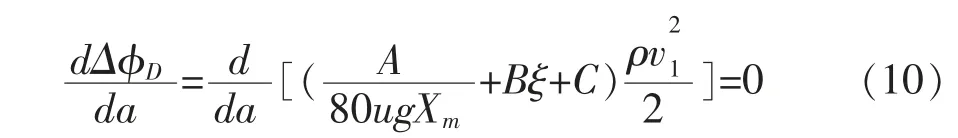

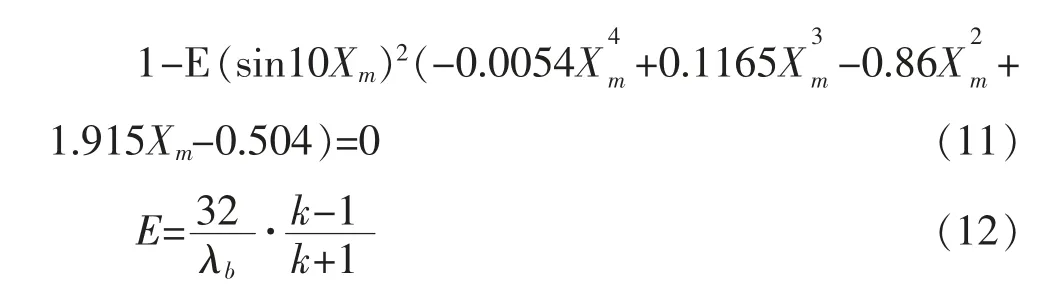

当变径比k一定时, 渐变径的摩擦损失△φf随拐点参数Xm的增大而减小,但渐变径损失却随之增大,故渐变径后的总损失存在一个极值。

渐变径最佳拐点参数Xm的确定, 即为计算这个渐变径总损失极值。

使式(6)变径后的总损失最小,即为算得最佳拐点参数Xm,令:

当来流流量为Q, 径向尺寸Dt1,Dt2,D1,D2和渐变径材料确定后,λb,k,V即为定值,则A,B,C为常数。 令:

将式(4)代入,得:

对应最佳点参数Xm, 渐变径后的最小损失可根据式(6)得出。

3 仿真模拟分析

3.1 初始条件设定

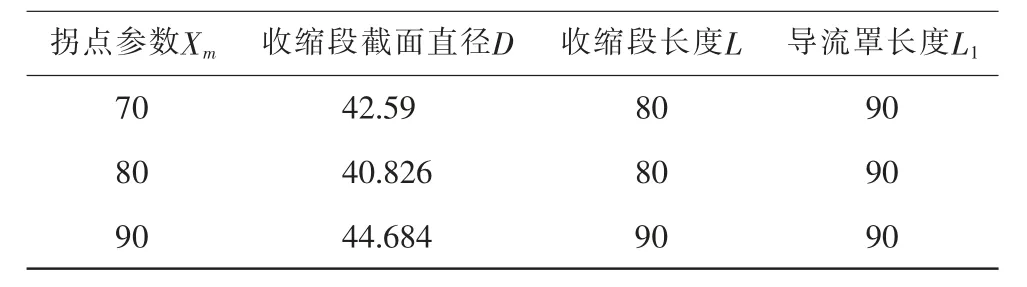

采用内壁为渐变径式的导流罩, 根据国内外文献总结[6-7], 利用较适用于导流罩的双三次曲线函数,通过改变拐点参数Xm得到9种导流罩模型。 根据该类导流罩外形特征, 对导流罩模型进行简单标注相应的尺寸参数如表2。在仿真前期,基于不影响计算精度的情况下简化研究,做出下列假设:①管道内液体是不可压缩流体; ②导流罩内液体为单向运动。 该导流罩模型在fluent中的仿真设定如表3。

表2 导流罩尺寸参数 单位:cm

续表2

表3 仿真参数

初始条件:导流罩的入口为速度入口边界条件,导流罩的出口设置为自由流出边界条件, 导流罩壁面设置为固壁边界条件。 导流罩仿真模型是根据双三次曲线取很多轮廓点导入Gambit软件[8],模型网格软件自动生成,网格区间大小为0.01,网格数量1804个。 给定仿真介质密度997.044kg/m3,仿真介质黏度μ=0.0008949kg/m·s,管道入口压力13MPa,重力在Y方向为-9.81m/s2,给定入口速度为2m/s。 设置时间步长为0.01,进行仿真。

在仿真时, 由于流动时对称, 导流罩结构也对称,所以笔者只取对称轴上半部分作为计算对象,在不对结果造成影响的情况下简化研究。

3.2 仿真结果分析

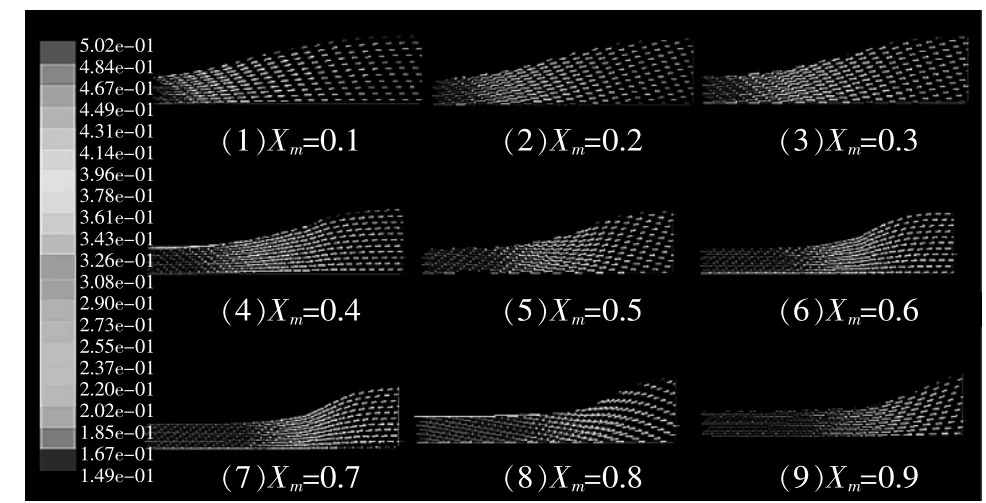

根据前述模型和仿真条件的假设下,运用fluent软件进行仿真输出结果,如图5~图7。

从图5分析得,仿真介质从管道流进导流罩都是稳定层流,没有漩涡或回流,没有出现流速急剧降低和流向突然反转等问题,整体系统比较稳定。

从图5可看出,在流体密度和重力加速度不变的情况下,随着导流罩的罩径逐渐变大,罩内的流速逐渐降低,这现象完全符合伯努利原理,即为:动能+重力势能+压力势能=常数。流体总机械能守恒为常数,罩径逐渐变大,则压力势能变大,相应的动能和重力势能减小,即导流罩内流速降低。

图5 速度矢量图

图6 静压力等值线

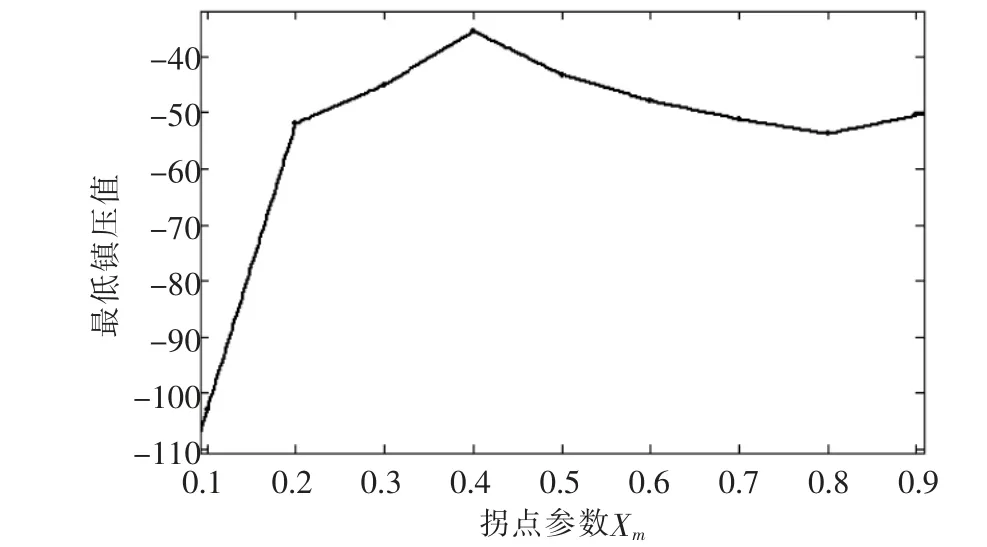

图7 在出口(末端)位置9种导流罩内部流体负静压值折线

观察图5中9种导流罩的速度矢量图可发现,对于Xm=0.1至Xm=0.3,由于拐点参数Xm偏小,导流罩前端管径变化趋势大, 使这3个导流罩前端流速变化快,会导致在输送流体时导流罩前端压降增大,起点压力增大。导流罩前端是管道和导流罩接头处,接头处流体速度剧烈变化对管壁的摩擦大,冲刷大,接头处零件寿命降低。 并且由于导流罩前端流速变化较大,会导致导流罩末段流速慢,产生不反应区,无法冲刷现实中管道内的沉积物, 流体进入水轮机的速度过低,无力带动水轮机叶片。对于Xm=0.6至Xm=0.9,由于拐点参数Xm偏大,导流罩前端罩径变化小,末端罩径变化剧烈,故在导流罩前端流体速度损失小,末端流体速度变化大, 使得液体流入水轮机时流体状态不稳定。 对于Xm=0.4和Xm=0.5流体速度变化均匀,对罩体冲击均匀,增大导流罩寿命。

从图6中特别是Xm=0.5至Xm=0.9的前缘处有两圈密集的等值线,在导流罩的前缘点,流体因为受到壁面一圈接口的阻挡, 在导流罩前缘点出现密集的等值线,这里出现静压极值点。而在导流罩上沿壁会出现等距的一圈圈密集的等值线, 是因为导流罩在模具加工过程中,内壁曲线过渡不均匀,偶尔内壁有加工凸起点造成的静压力突然变大。为避免这种情况,应使双三次曲线的拐点参数值不宜过小也不宜过大,尽可能避免导流罩内壁弯曲度剧烈变化,增大实际生产加工难度。

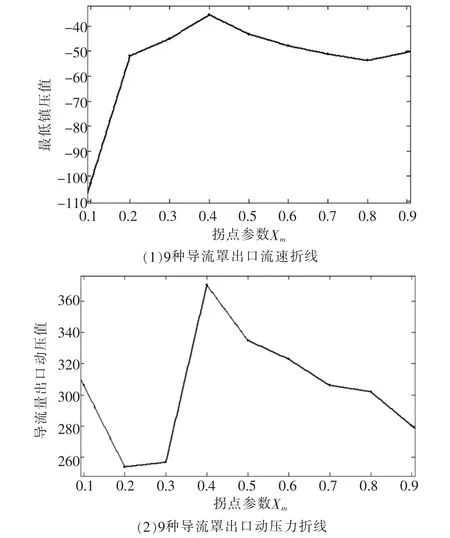

从静压等值线趋势可看出, 导流罩罩径小的地方静压力为负值与罩径大的地方形成压差, 产生倒吸、反流作用。 负静压值越低,管道抽吸、倒吸越明显,管道倒吸阻力值变大,倒吸沉积物腐蚀管道。9种导流罩负静压值、 速度动压力数值如图7、 图8,Xm=0.1的导流罩负静压值最低, 管道倒吸作用最明显,Xm=0.4负静压值较其他导流罩较高。

图8 在出口(末端)位置9种导流罩内部流体速度动压力数值折线

4 结语

(1)通过对管道余压发电装置,利用有限元分析软件对管道余压发电装置中的主要部件及管道流场进行了水动力性能模拟, 探索不同结构参数下导流罩内速度及静压力的变化规律, 发现导流罩各尺寸参数对其性能影响很大。

(2)仿真模拟结果表明,当拐点参数Xm小于0.4时,导流罩前端压降增大,接头处流体速度剧烈变化对管壁的摩擦大,导致导流罩末段流速慢,流体进入水轮机的速度过低,无力带动水轮机叶片。当拐点参数Xm大于0.5时,导流罩前端罩径变化小,末端罩径变化剧烈,液体进入水轮机时流体状态不稳定。当拐点参数Xm在0.4~0.5之间时流体速度变化均匀, 对罩体冲击较小,导流罩工况良好。

(3)通过实验模拟,得到导流罩结构参数对其各项性能的影响曲线, 为管道余压发电装置导流罩设计提供了参考。