清罐污油净化处理集成技术工业应用

李海华,夏长平,王大寿,沈鹏飞,姚 飞,黄 华

(1.中海油惠州石化有限公司,广东惠州 516086;2.湖南长岭石化科技开发有限公司,湖南岳阳 414012)

在原油储罐实施机械清洗作业过程中,不可避免会产生一定数量的清罐污油[1,2]。清罐污油中含有大量原本罐底沉积的水、沥青质以及机械杂质等物质,成分复杂。这些物质形成较稳定的乳化状态,造成清罐污油黏稠度较高,品质较差,很难进行处理[3]。清罐污油如不及时处理,长期存放在污油储罐里,会影响到炼厂正常运行所必须的罐容,同时还存在重大的安全环保隐患。

惠州石化将清罐污油输送至焦化装置回炼,以解决污油处理去向[4]。回炼初期装置运行正常,受污油影响较小[5,6],不过长期回炼出现石油焦产品灰分超标、氯离子腐蚀重沸器管线、管束的汽蚀和冲刷等问题[7]。清罐污油若直接回炼需进行净化处理,使其达到回炼要求[8,9]。为解决清罐污油的净化处理问题,惠州石化构建了一套集成式净化处理装置,进行工业应用试验。

1 装置概况

装置设计规模为42 kt/a,操作弹性为60%~110%。装置运行指标为净化后污油水含量和固含量均≤5 %,外排污水油含量≤1 500 mg/L,固渣水含量≤85%,尾气非甲烷总烃≤120 mg/m3,苯≤4 mg/m3,甲苯≤15 mg/m3,二甲苯≤20 mg/m3,硫化氢≤10 mg/m3,氨≤20 mg/m3,臭气浓度≤1 000(无量纲)。装置于2019 年建成后,对装置连续运行一个月情况进行监测考察,本文主要对装置在此期间运行情况进行介绍。

2 工业试验

2.1 原料性质及分析方法

由于清罐污油存放时间较长,罐体不同位置处物料性质可能存在一定差异。因此,为控制最适宜的工艺条件,试验前分别对污油罐上层、中层和下层位置进行采样分析,具体如表1 所示。由表中分析测试数据可以看出,不同罐位清罐污油的性质差异较大,试验操作时需留意物料变化。

2.2 工艺流程

清罐污油净化处理试验装置采用集成式工艺流程,主要包括粗过滤和两相分离,膜传质和油水分离,切水净化处理以及尾气净化处理过程(见图1)。

2.2.1 粗过滤和两相分离单元 清罐污油来自厂区污油储罐,首先通过篮式过滤器过滤掉较大固渣后,由污油泵输送入卧螺离心机进行固液两相分离。离心产生的固渣装桶外委,滤液自流入污油缓冲罐。

2.2.2 膜传质和油水分离单元 滤液换热后输送至一级膜接触器与注水充分传质混合,其中,注水经换热器换热后,由一级膜接触器侧孔注入,与污油滤液在膜接触器中充分接触混合。油水物料经油水分离器沉降分离后,上层油相经进入二级膜接触器进行二次传质混合。经二级油水分离器再次沉降分离后,通过调控装置系统压力将净化污油输送至焦化装置回炼。

2.2.3 切水净化处理单元 油水分离器产生的含油切水经气浮净化处理,达标废水排放至污水池,通过污水泵将其输送至污水处理系统。上层浮渣进入浮渣槽,进行脱水,脱水后的固渣装桶,滤液返回气浮。

2.2.4 尾气净化处理单元 卧螺离心机和气浮与尾气净化处理单元连接,通过抽风机将尾气送入油吸收池。经两级油膜吸收后,进入碳纤维滤筒,在碳纤维吸附作用下,尾气达标排放。

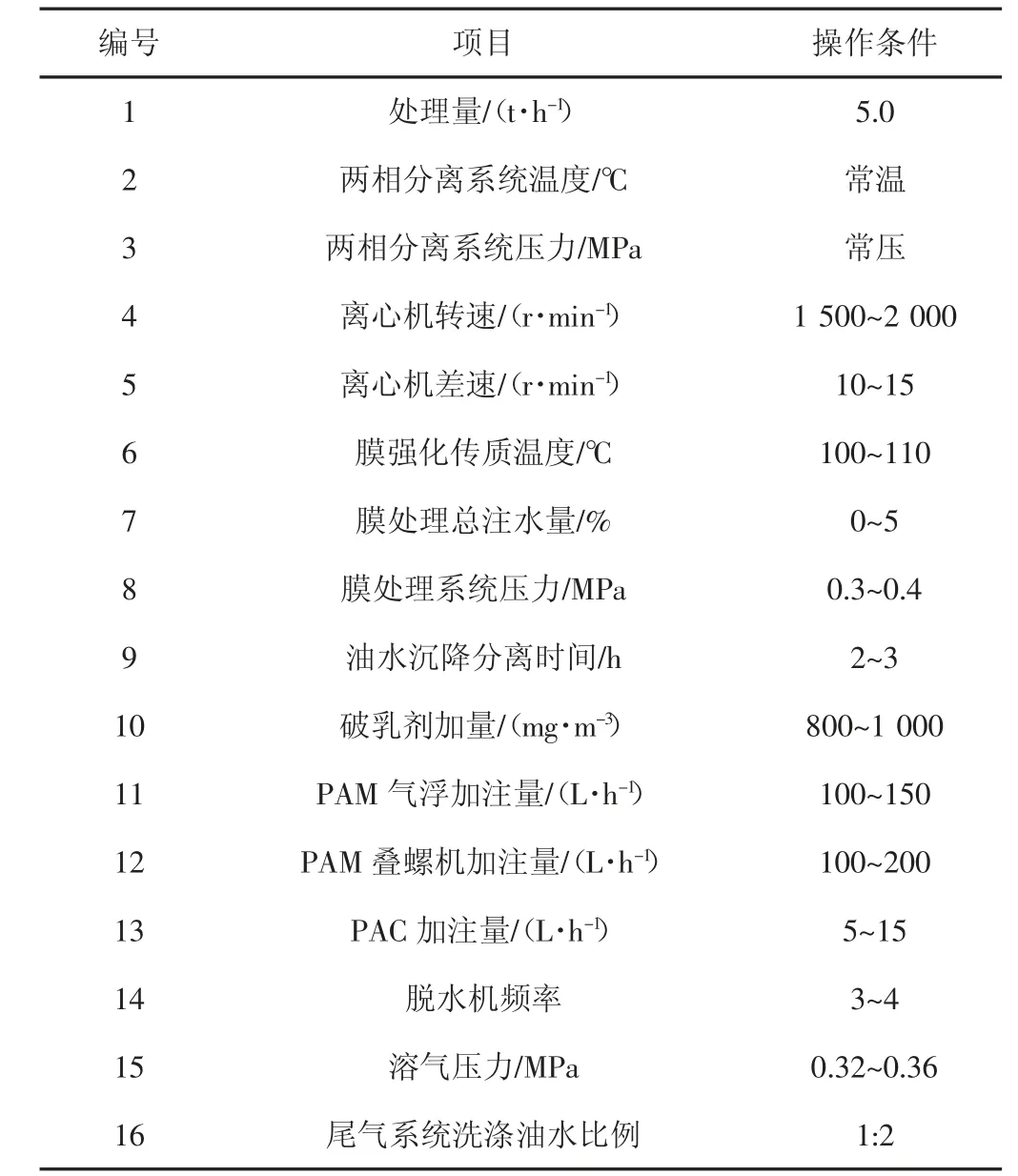

2.3 操作条件

优化和考察各单元运行条件的,确定装置运行的最佳条件(见表2)。

2.4 试验情况

装置连续运行31 d,共处理清罐污油3 810.4 t,平均处理量5.1 t/h。期间即使外界物料性质变化频繁,装置总体运行仍比较平稳,未出现较大波动,外输或外排物料性质完全满足技术指标要求。

表1 清罐污油原料样品性质Tab.1 Characteristics of tank cleaning waste oil

图1 清罐污油净化处理集成式装置工艺流程图Fig.1 Process flow chart of integrated unit for purification of tank cleaning waste oil

表2 主要操作条件Tab.2 Main operating conditions of the unit

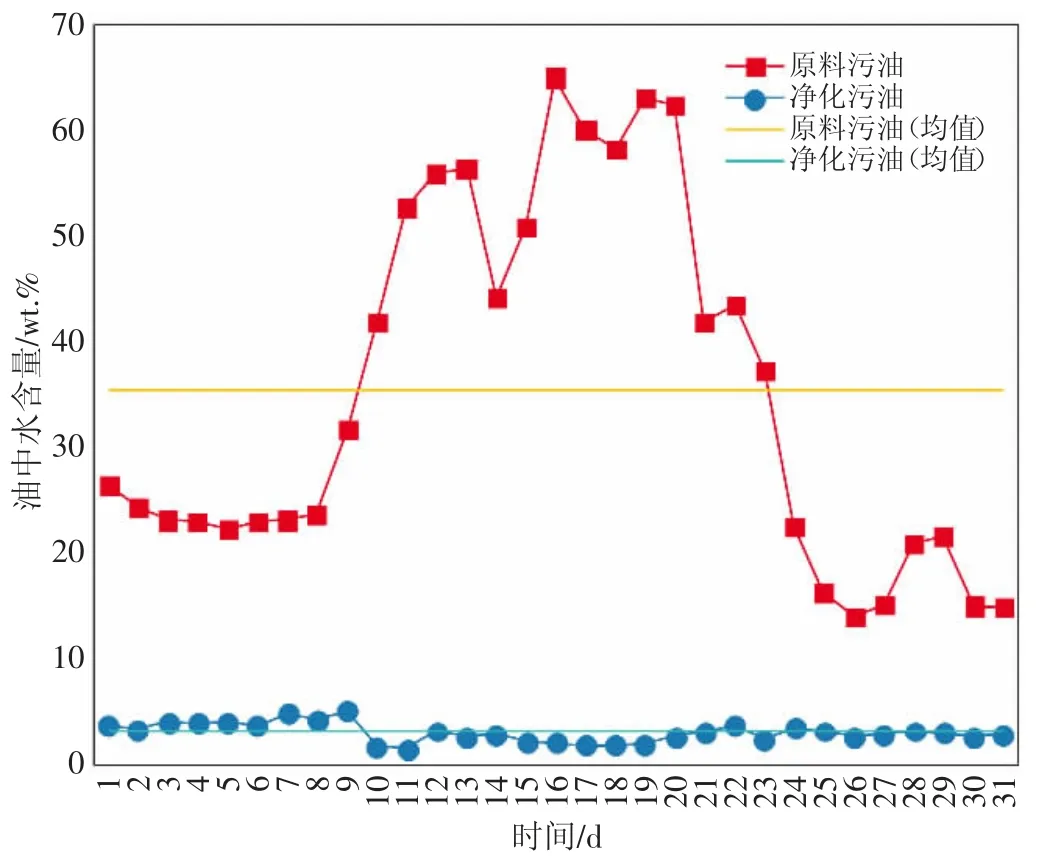

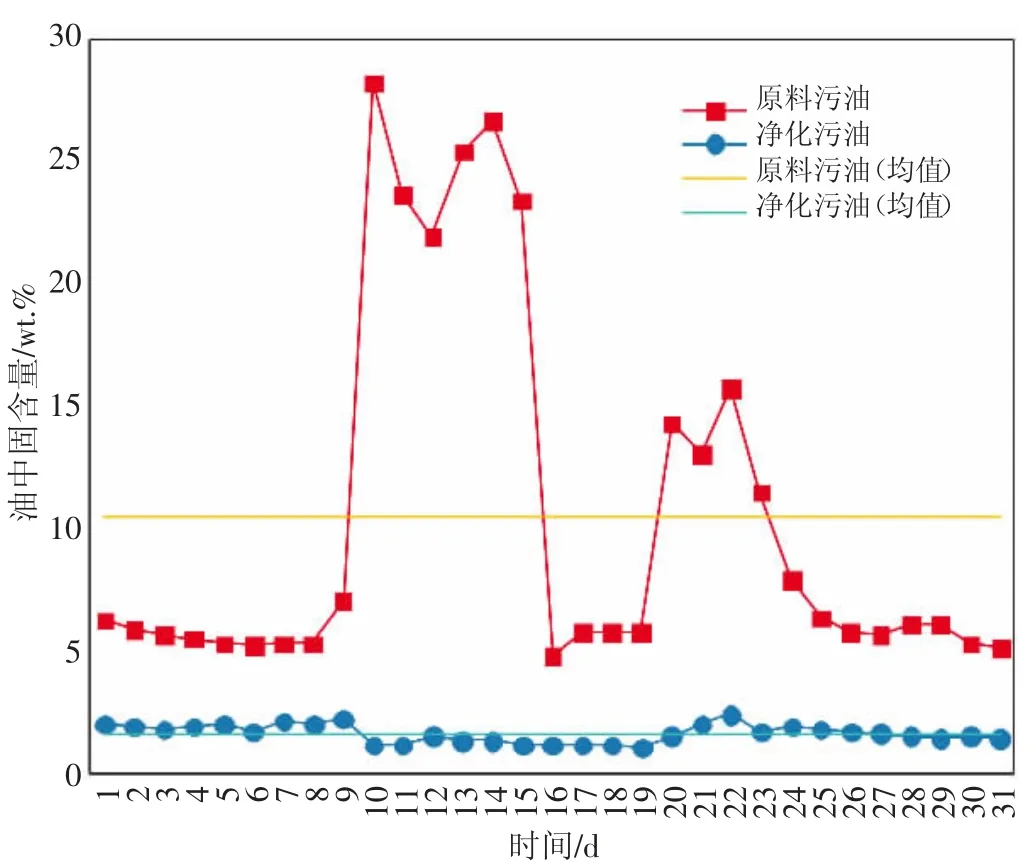

装置连续运行考察期间,分别对原料及净化后污油水含量和固含量、外排污水油含量、固渣水含量以及尾气性质等进行分析监测,考察装置运行效果。

2.4.1 原料及净化后污油监测 原料及净化后污油每天采样,跟踪分析监测(见图2)。从图2 可以看出,本次考察过程中原料污油水含量最大值为65.0 %,最低值为14.2 %,均值为34.9 %,净化后污油水含量最大值为4.2 %,最小值为0.6 %,均值为2.2 %。虽然原料水含量波动较大,性质差异较大,但净化污油水含量全部达标,波动较小,装置运行稳定。

图2 原料及净化后污油水含量监测Fig.2 Monitoring diagram of the water content of raw waste oil and purified waste oil

原料及净化后污油固含量监测图(见图3),本次考察过程中原料污油固含量最大值为28.2 %,最小值为4.0 %,均值为9.9 %,净化后污油固含量最大值为1.5 %,最小值为0.1 %,均值为0.7 %。净化污油固含量同样全部达标,装置运行稳定。

图3 原料及净化后污油固含量监测Fig.3 Monitoring diagram of the solid content of raw waste oil and purified waste oil

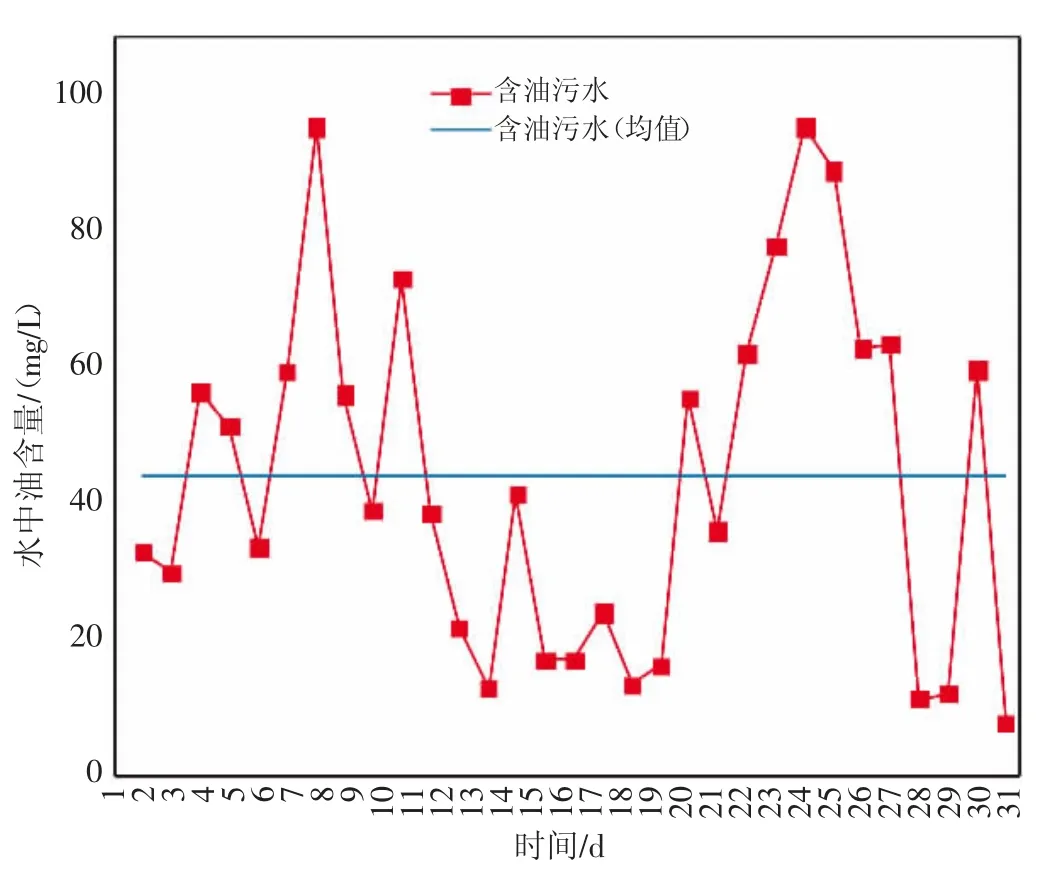

图4 外排水中油含量监测Fig.4 Monitoring diagram of the oil content in external drainage

2.4.2 外排污水监测 外排污水油含量监测图(见图4),本次考察过程中水中油含量最大值为96.5 mg/L,最小值为7.0 mg/L,均值为44.0 mg/L。外排污水油含量远低于技术指标要求,切水净化处理效果较好。

2.4.3 固渣监测 离心机和浮渣脱水机产生固渣水含量监测图(见图5),本次考察过程离心机和浮渣脱水后产生固渣水含量最大值分别为63.8 %和76.5 %,最小值为45.6%和55.2%,均值分别为56.3%和68.2 %。固渣水含量同样低于技术指标要求,脱水效果较好。

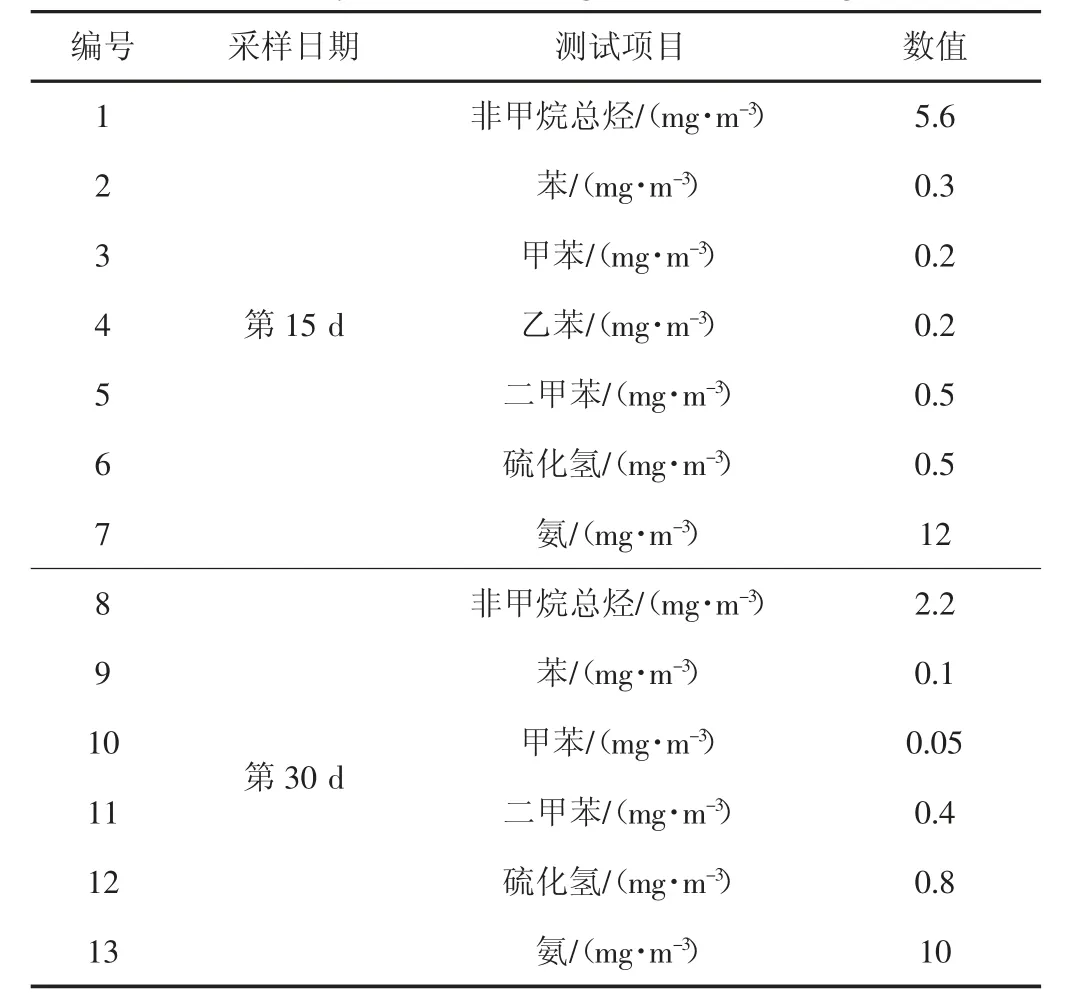

2.4.4 尾气监测 分别于第15 d 和第30 d 对外排尾气进行了采样(见表3),由表3 中两次采样的分析数据可知,装置尾气中各项指标均正常,尾气净化处理单元运行良好。

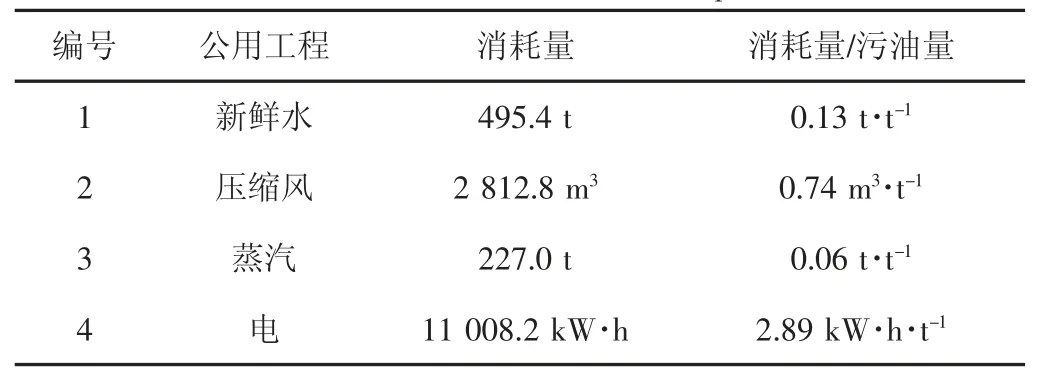

2.4.5 能耗 装置界区外设有新鲜水、净化风、蒸汽流量计和电表,能耗计算过程可按照计量数据。具体能耗(见表4)。

表3 外排尾气分析监测Tab.3 Analysis and monitoring datum of exhaust gas

表4 公用工程消耗统计Tab.4 Statistics of utilities consumption

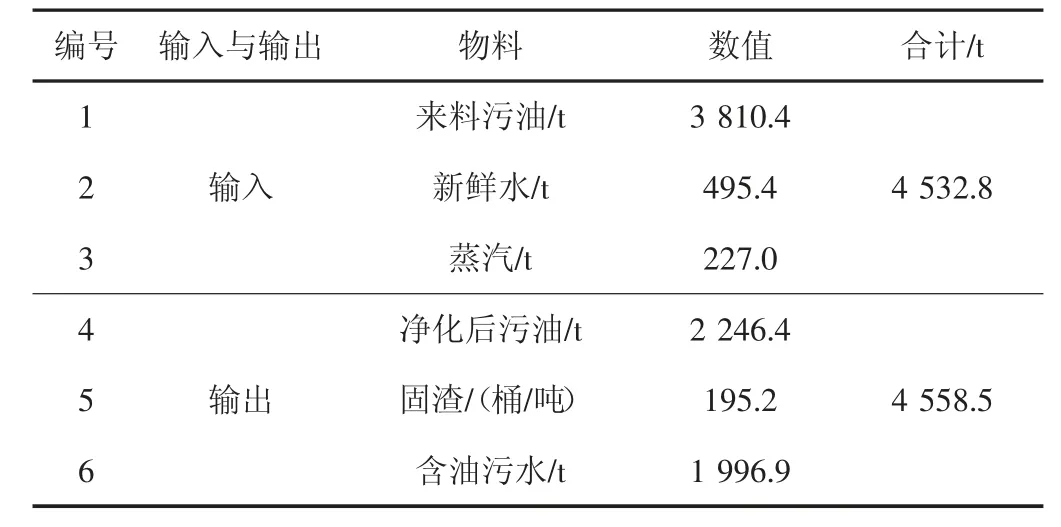

2.4.6 物料衡算 根据以上物料输入和输出的统计数据,对装置连续运行阶段进行物料衡算(见表5)。由表5 数据可知,排除药剂的入方物料稍小于出方物料,装置出入方物料基本平衡。

表5 输入与输出物料统计Tab.5 Statistics of input and output materials

3 结论

为适应新时代炼化企业的发展要求,污油净化处理技术已不仅仅是污油的脱水、脱固净化处理,还需包含污油净化处理过程中产生废水、废气和废渣等的集成技术。在前期构建42 kt/a 清罐污油净化处理集成式装置并优化操作条件的基础上,考察了装置连续运行情况,并对输入及输出物料进行监测。其中,原料污油水含量和固含量较高,且性质波动较大,净化后污油水含量最小值可达0.6 %,最小固含量为0.1 %;外排污水中油含量低于100 mg/L,最小可达7 mg/L;固渣中水含量低于70 %,装置外排尾气各项指标同样满足技术要求。另外,装置运行能耗较低,输入与输出物料基本平衡。

清罐污油若不能通过焦化装置回炼,只能外委处理,带来巨大的处理成本以及大量的油品浪费。连续运行考察期间,装置共处理清罐污油3 810.4 t,回收净化污油2 246.4 t,外委固渣195.2 t,且净化后污油全部输送至焦化装置正常回炼,焦化装置运行正常,系统各项指标未发生较大波动。清罐污油净化处理集成技术可大大降低企业环保成本,并使净化后污油满足回炼要求,带来额外经济效益,具有较好的开发和应用前景。