煤粉流态化预热气态组分CO/CO2生成转化特性研究

刘玉华,刘敬樟,吕清刚,朱建国,朱书骏,3

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049;3.中国科学院力学研究所,北京 100190)

0 引 言

目前,煤炭在我国能源分配中仍占主要地位,煤炭燃烧利用占煤炭消费量比重超过80%[1]。尽管煤粉锅炉性能已较大提升,仍存在燃料适应性不足、氮氧化物(NOx)排放高等问题。对此,中国科学院工程热物理研究所提出通过燃料在循环流化床中预热,再将预热后的燃料送入炉内进行高效燃烧,以解决燃料适应性问题并实现深度降氮[2-4]。在煤粉燃烧工业应用中,除传统的空气气氛燃烧外,富氧燃烧技术作为一种有效的清洁燃烧技术同样受到国内外广泛关注[5-6],通过在氧气比例高于空气氧气含量(21%)的气体中燃烧,借助烟气再循环等技术实现燃烧效率提高和NOx排放降低。富氧燃烧技术涵盖空气富氧燃烧(O2/N2)及富氧燃烧(O2/CO2)等燃烧类型。

在循环流化床预热系统中,燃料流态化预热后的煤气气态组分既反映预热过程的燃料改性强度,又影响后续改性燃料燃烧的燃烧效率和污染物排放水平。因此,燃料流态化预热后的煤气成分分析是控制燃料转化和低NOx排放的关键之一。燃料预热后的气态组分主要包括CO、CO2、CH4、H2、HCN、NH3、N2等,其中CO与CO2为焦炭燃烧的主要产物,其比值能反映预热过程中气化与燃烧反应的相对强度。前人对焦炭燃烧模型开展了诸多理论与试验研究,并得到多种动力学模型及参数[7-11]。Christopher等[7]对碳高温氧化过程中CO2/CO比例进行研究,并构建多孔颗粒燃烧模型,研究表明氧气扩散阻力在温度大于1 050 K时变得更加重要。Jakub等[9]构建了焦炭颗粒氧化速率的零维数学模型,研究表明碳形态的改变会降低反应性。张志等[12]对已有焦炭模型进行总结归纳,结果表明,与双模模型相比,单膜模型精度更高。

本文将焦炭燃烧模型与半工业化试验相结合,基于燃料预热生成的CO/CO2特性开展燃烧动力学模型预测,并与试验结果进行对比分析,有助于理解燃料预热气化燃烧过程中部分煤气成分转化特性,并以探讨预热气体组分中CO及CO2的生成转化特性为主,分析该2种气体组分在预热气中转化特性,为进一步调控预热参数以获得后续燃烧的最佳预热气体组分提供依据。以神木烟煤和神木半焦2种燃料为对象,探讨燃料种类、预热气氛(空气富氧气氛O2/N2和富氧气氛O2/CO2)2种因素对预热气体组分中CO、CO2比例及CO/CO2比值的影响,与已有燃烧模型对CO/CO2产出预测进行对比分析,探索煤粉预热过程中的气态组分演变规律和焦炭燃烧机理。

1 试 验

1.1 试验装置

本文采用的试验装置为基于循环流化床的预热燃烧系统,主要由循环流化床、下行燃烧室、尾部烟气处理系统、测控系统、给料系统以及供风系统组成。试验过程中的供风系统采用O2、CO2、N2气瓶组,以提供所需空气富氧气氛以及富氧气氛。工艺流程如图1所示。

图1 试验系统工艺流程[13]Fig.1 Flow diagram of experimental system process[13]

循环流化床包括提升管、旋风分离器以及返料器3部分。试验所用循环流化床中提升管内径为78 mm,高1 500 mm,且内置布风板,有利于气流均匀射入。返料器底部设有返料风与松动风,并按一定比例给入,以保证物料处于流化状态,循环流化床得以稳定运行。选择石英砂作为试验启炉床料,辅以电炉进行启动前升温。燃料通过螺旋给料机送入提升管,在一次风(输入到提升管及返料器中的气体)作用下通过燃料自身的部分燃烧维持循环流化床温度稳定在800~950 ℃。预热后气体通过管路输入下行燃烧室中进一步燃烧,预热气体组分取样口位于旋风分离器至下行燃烧室的连接处,预热煤气中的CO、CO2、CH4、H2、NH3、HCN等气体组分由气相色谱仪进行取样测量。

1.2 试验燃料

试验采用的燃料为神木烟煤和神木半焦[13],神木半焦为神木烟煤在固定床热解炉底部排水熄焦,燃料粒径均为0~0.355 mm。2种固体燃料的工业分析和元素分析见表1。

表1 固体燃料分析[14]

1.3 试验条件

试验工况见表2,反应温度均为循环流化床提升管距底部布风板500 mm处主反应区的温度,主要参数如下:

(1)

(2)

式中,α(O2)为一次风氧气浓度,%;L1(O2)、L2(O2)、L3(O2)分别为一次风、二次风以及三次风的氧气通入量,L/min;AⅠ为一次风气体总量,L/min;R(O2)为一次风氧气比例,%。

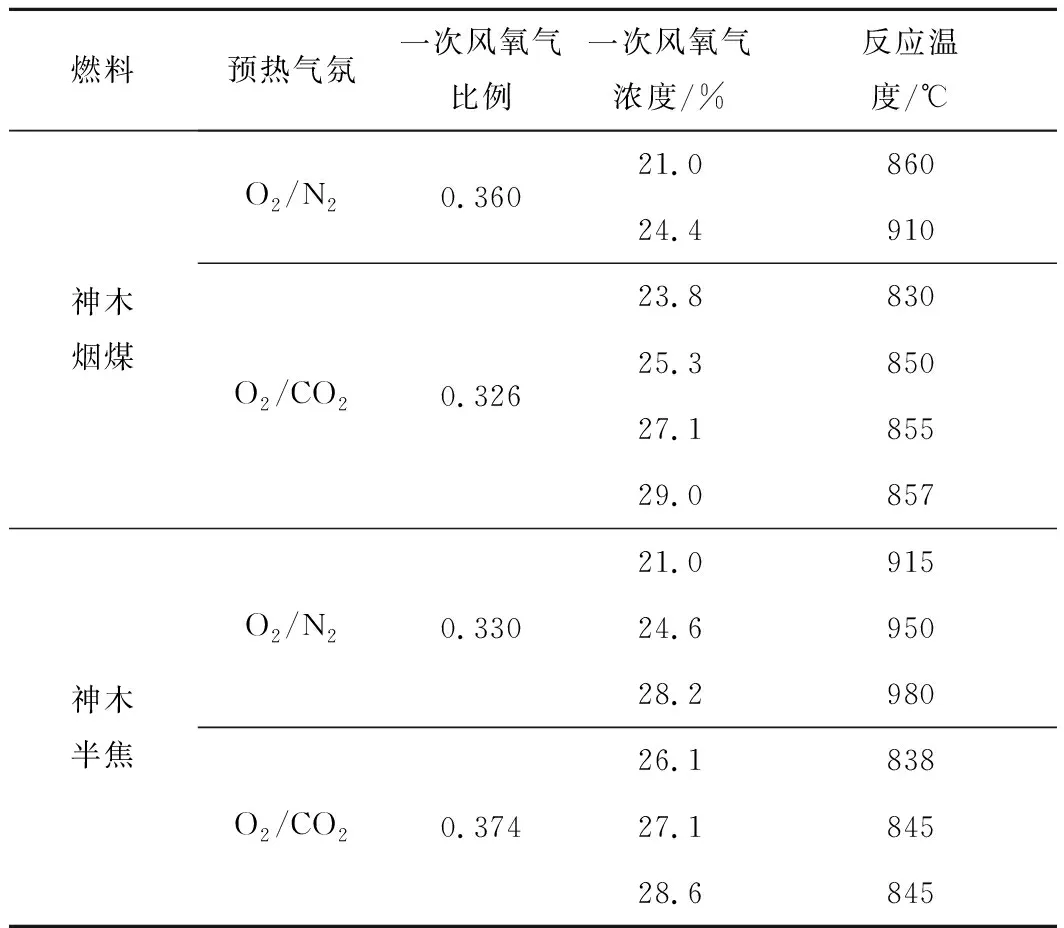

表2 试验条件[14]

试验将神木烟煤和神木半焦分别置于空气富氧气氛O2/N2和富氧气氛O2/CO2中,控制一次氧气比例不变,对一次风氧气浓度进行调节,分析不同燃料在不同气氛下产生的预热气体组分随一次风氧气浓度变化的规律。

2 焦炭燃烧模型

碳基燃料燃烧过程包括加热干燥、挥发分逸出、挥发分着火以及焦炭燃烧4个阶段,其中碳与氧的反应是最基本的反应过程,且由于焦炭在碳基燃料各元素及发热值占比较高,对煤的燃烧速率及燃尽情况起决定作用,主要发生的化学反应如下:

(3)

(4)

(5)

(6)

(7)

低温时碳表面主要化学反应为式(3),同时也发生少量的反应(4),高温下发生反应(5),也会有反应(6)发生,在气相中氧化得到的CO2一方面向碳表面扩散继续进行表面反应,一方面向外扩散逸入周围环境[15]。最终CO或CO2的生成量取决于反应条件、反应速率以及温度等参数的综合影响。

研究人员对焦炭燃烧模型进行研究,并得到多种代表性理论模型,本文选择3种典型模型进行试验结果和模型预测比对分析。

1)模型1

研究人员根据焦炭燃烧产物的生成比例得出CO2/CO比值(R(CO2/CO)),满足类似于Arrhenius关系的表达式[16-19,12],即

R(CO2/CO)=AP(O2)neb/T,

(8)

式中,A为指前因子;n、b为体现变量影响程度的无量纲参数;P(O2)为氧气分压;T为热力学温度。

Tognotti等[17]给出了A、n、b三个参数的具体数值:A=0.02,n=0.21,b=3 070,则表达式为

R(CO2/CO)=0.02P(O2)0.21e3 070/T,

(9)

式(9)简写为Tognotti模型。

2)模型2

Robert Hurt等[10]根据数据统计提出模型

R(CO/CO2)=Ace-Ec/RT,

(10)

式中,R(CO/CO2)为燃烧产物CO/CO2的生成比例;Ac取值3.10×108;Ec为活化能,取251.15 kJ/mol;R为摩尔气体常量,取8.314 J/(mol·K)。

式(10)简写为Robert Hurt模型。

3)模型3

Jakub Bibrzycki等[9]认为CO/CO2比值取决于温度和氧气浓度,并给出比例模型,即

R(CO/CO2)=2 512exp(-6 244/T),

(11)

式(11)简写为Jakub Bibrzycki模型。

本文采用上述3种典型的焦炭燃烧模型来计算预热气体组分,比较模型所得值与试验值的吻合程度,通过对比模型预测与试验结果,获得燃料预热产物生成特性及适应模型。

3 结果与讨论

3.1 模型对比分析

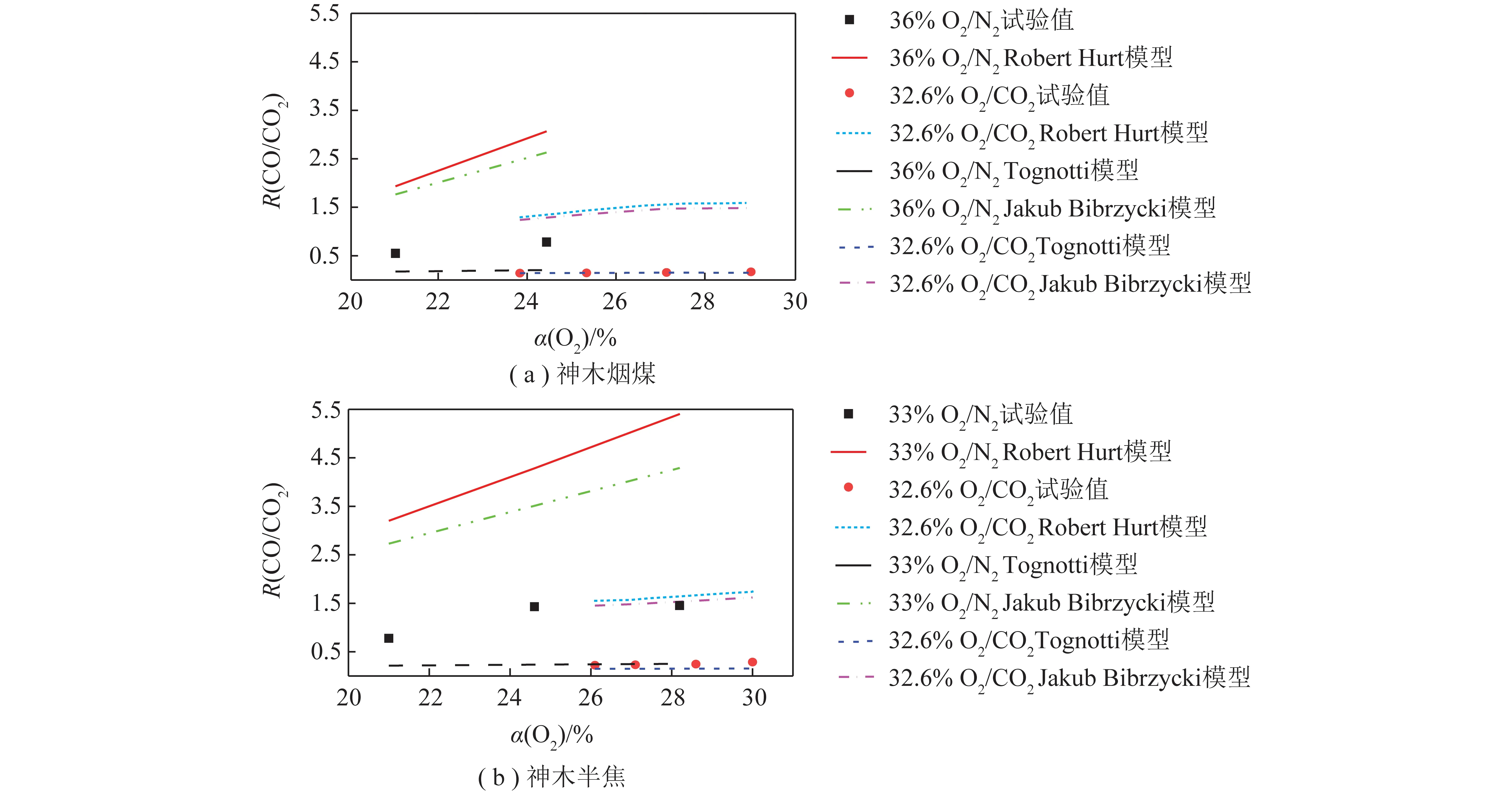

不同预热气氛下预热气体组分CO/CO2试验结果及模型值如图2所示。以同一煤种不同气氛下预热气体组分中CO/CO2比值作为对照值,比较对应工况下的3种模型数值解与对照值之间吻合程度,分析模型特性和适应性。

图2 不同预热气氛下预热气体组分CO/CO2试验结果及模型值Fig.2 Experimental results and model values of preheated gas components CO/CO2 under different preheating atmosphere

由图2可知,Tognotti模型在富氧气氛(O2/CO2)下,求得的CO/CO2比值与试验值吻合程度最高,数据偏差在9%以内,Robert Hurt模型与Jakub Bibrzycki模型偏差较大。2种气氛下,Jakub Bibrzycki模型与Robert Hurt模型相比更接近试验值。根据神木半焦在2种气氛下燃烧结果可知,Tognotti模型在富氧气氛下吻合程度最高,但与神木烟煤富氧气氛下结果相比吻合度较差。综合考虑可知3种模型按吻合程度高低排序为:Tognotti模型、Jakub Bibrzycki模型、Robert Hurt模型。

张志等[12]对比分析煤粉燃烧中焦炭燃烧模型,发现稀释气体为CO2时,由于气相反应被抑制,忽略气相反应所导致的计算偏差减小,使单膜模型的计算精度更高。因此,对比O2/N2气氛,根据Tognotti模型所求数值在O2/CO2气氛下与试验数值更吻合。Robert Hurt模型是基于煤中镜质组富集物中FCdaf达到60%~90%的基础上提出,适应的燃料范围较小。Jakub Bibrzycki模型则主要适应于氧气浓度低于21%的情况,对富氧工况适应性差。此外,燃料流态化预热过程中同时进行气化反应与燃烧反应,反应复杂且试验温度受氧气浓度和稀释气体种类等因素影响,而Robert Hurt模型及Jakub Bibrzycki模型表达式仅包含温度这一变量,其余参数均由试验数据统计所得,局限性较大,灵活性较低,而Tognotti模型表达式除温度外,还包含氧气分压这一变量,因此与Robert Hurt模型、Jakub Bibrzycki模型相比适应性更好。由于在预热温度范围内,N2比热容小于CO2,空气富氧气氛下预热过程反应温度较同氧气浓度下富氧气氛预热温度高,且3种模型的CO/CO2比值与温度成正比,因此同一模型在同一氧浓度下,空气富氧气氛下比值高于富氧气氛下。

3.2 预热气氛对预热气体组分的影响

通过分析不同预热氛围对同一煤种的影响,研究预热气氛对预热气体组分的影响规律,试验气氛包括空气富氧气氛(O2/N2)和富氧气氛(O2/CO2),结果如图3所示(a(CO)、a(CO2)分别为CO、CO2浓度)。

图3 不同预热气氛下试验结果Fig.3 Experimental results under different preheating atmosphere

由图3可知,神木烟煤在O2/N2气氛下预热时,随氧气浓度升高,预热气体组分中CO/CO2比值随之递增,CO2在预热气体组分中占比略有减小,CO占比增加;在O2/CO2气氛下预热时,上述参数变化趋势相同,但相比空气富氧气氛CO/CO2比值递增幅度较小。对比O2/CO2气氛,预热气体组分中CO占比在空气富氧气氛下随氧气浓度增大的变化幅度更大,且CO占比逐渐高于O2/CO2气氛下预热气体组分,CO2占比递减幅度较小,有低于CO占比的趋势。神木半焦在O2/N2气氛下预热,随氧气浓度升高,预热气体组分中CO/CO2比值随之递增,CO2在预热气体组分中占比减小,CO占比增大,氧气浓度较小时CO2多于CO,氧气浓度较高时则相反。在O2/CO2气氛下预热时,随着氧气浓度升高,神木半焦预热气体组分中CO和CO2的占比及其比值的变化趋势与空气富氧气氛时相同,但各参数变化幅度与空气富氧气氛相比均较小。

神木烟煤与神木半焦在O2/CO2气氛下,CO、CO2随氧气浓度升高而产生的变化量均小于O2/N2气氛。由于氧气浓度增大使反应温度随之升高,因此式(5)反应变得更加强烈,部分CO2在高温下反应生成CO,导致在一定氧气浓度范围内,氧气浓度越高,CO在预热气体组分中占比越高,CO2越低。此外,由于N2与CO2比热容的差异,导致富氧气氛下预热温度较同氧气浓度空气富氧气氛更低,式(5)、(6)反应速率低,CO2消耗量及CO生成量减小,CO、CO2占比与空气富氧气氛相比变化量较小。

3.3 燃料种类对预热气体组分的影响

通过分析不同燃料在同一预热气氛下预热的差异,研究燃料种类对预热气体组分的影响,采用燃料为神木烟煤和神木半焦,结果如图4所示。

图4 不同燃料的试验结果对比Fig.4 Comparison of experimental results of different fuels

由图4可知,在空气富氧气氛下,神木烟煤预热气体组分中CO、CO2、CO/CO2的变化趋势与神木半焦预热气体变化趋势基本一致。在一定氧气浓度范围内,随氧气浓度增大,预热过程中气化强度增强,燃料生成的煤气份额增大,燃料碳主要转化为CH4、CO和CO2,3者总浓度增多,CO/CO2比值逐渐增大。根据试验拟合曲线,在同一氧气浓度下的空气富氧气氛中,神木半焦预热生成的CO占比以及CO/CO2比值均高于神木烟煤,CO2占比则较低。2种燃料预热气体组分中CO/CO2比值均在低氧气浓度时小于1,在高氧气浓度时大于1。与神木半焦相比,神木烟煤预热气体组分中CO占比在更大氧气浓度时会超过CO2。在富氧气氛下,神木烟煤预热生成的气体组分中CO2占比远高于CO,且随着氧气浓度增大CO2略有减小,CO略有增多,而神木半焦在预热过程中生成的CO多于神木烟煤在相同氧气浓度预热下生成的CO。富氧气氛下,神木半焦预热气体组分中CO/CO2比值高于神木烟煤在该气氛下预热气体组分中的CO/CO2比值。

试验表明燃料种类变化在2种预热气氛中对预热气体组成的影响基本一致。在空气富氧气氛和富氧气氛下,由于神木半焦挥发分低、孔隙率结构发达且机械强度低[20],与蒸汽或氧有更强的反应性,各数值变化与神木烟煤相比幅度更大,且在CO2浓度较高时,式(4)及式(6)逆反应更为剧烈,因此与神木烟煤相比,产生的CO比例更高,CO/CO2比值更大。

4 结 论

本文基于煤粉流态化预热转化过程,对典型的预热空气富氧气氛(O2/N2)、富氧气氛(O2/CO2)、及燃料种类变化对预热后的气态组分CO/CO2生成转化特性的影响进行研究,结合3种典型的焦炭燃烧理论模型,比较模型预测值与试验值的吻合程度,获得燃料预热气化产物生成特性及燃烧适应模型。得到结论如下:

1)空气富氧气氛(O2/N2)下燃料预热过程中,随氧气浓度升高,预热气体组分中CO/CO2递增,且CO2在预热气体组分中占比减小,CO占比增大;富氧气氛(O2/CO2)下预热受高浓度CO2影响,反应温度较低,式(5)、(6)反应速率较小,CO2消耗量及CO生成量减小,CO、CO2含量相比空气富氧气氛变化量较小。

2)燃料种类变化在2种预热气氛中对预热气体组成的影响基本一致。富氧气氛下,神木半焦因挥发分较少、孔隙结构更加发达,且反应性高,与神木烟煤相比产生的CO比例更高。

3)神木烟煤试验结果与Tognotti提出的煤粉焦炭燃烧模型吻合程度较高,验证了煤粉在富氧气氛下预热燃烧对该模型的适应性,为后续构建预热气化燃烧模型提供理论基础。

——神木大剧院