掘进巷道破碎区安全管理技术措施研究

高刘奇

(山西煤炭运销集团阳城四侯煤业有限公司,山西 晋城 048100)

巷道在掘进过程中破坏了原岩应力状态,导致巷道开挖后巷道围岩应力大,局部出现破碎、变形现象,在围岩内形成松动圈。当巷道过地质构造时,围岩松动圈范围大,所以巷道掘进支护主要作用是对围岩松动圈的控制。合理有效的支护设计,不仅降低了巷道支护成本费用,而且能够起到预期支护效果,降低巷道变形现象,保证巷道成型率。巷道在掘进期间出现顶板破碎、下沉现象时,必须合理分析围岩破碎机理,并根据实际情况采取合理有效的支护措施。

1 概述

山西煤炭运销集团阳城四侯煤业有限公司3108运输巷位于矿井北部一采区,巷道设计长度为650m,巷道设计断面规格为宽×高=4.5×4.0m,巷道沿3#煤层顶板平行掘进,煤层平均厚度为3.7m。

3108 运输巷采用综合机械化掘进施工工艺,巷道初步支护设计中顶板采用锚杆、M 型钢带、锚索联合支护。顶板锚杆采用长度为2.0m、直径为20mm圆钢锚杆,每排布置5根,锚杆间排距为1.0m;M 型钢带长度为4.2m,每根钢带采用5 根锚杆进行固定;锚索采用长度为5.0m、直径为17.8mm 预应力钢绞线,每排布置两根,锚索间距为2.0m,排距为4.0m。截至2018 年8 月21 日巷道已掘进至440m,巷道掘进至435m 处顶板出现局部破碎现象,随着不断延伸,巷道在435~440m 范围内,顶板破碎加剧,顶板下沉、两帮变形现象严重,局部顶板出现冒落现象。

2 顶板破碎机理

(1)掘进应力影响。巷道在掘进过程中破坏了原岩应力平衡状态,巷道开挖后应力重新分配,导致巷道顶板受应力剪切破坏严重,巷道支护后顶板在一定时间范围内出现蠕动变形现象,形成围岩松动圈,从而降低了顶板支护强度,而且在围岩不稳定互层处出现下沉、离层现象。

(2)地质构造影响。通过巷道掘进地质资料显示,3108 运输巷430~470m 处北部25m 处含有一条大正断层F3,落差为12m,平均倾角为52°。受断层应力影响,断层附近煤岩体结构破坏,煤岩体稳定性降低,在掘进应力及构造应力的集中破坏作用下,巷道顶板出现破碎现象。

(3)支护设计不合理。原巷道顶板锚杆主要采用圆钢锚杆,锚杆在锚固时杆体与锚固剂挤压面积小,无法使锚固剂充分搅拌,导致锚固质量差;直径为20mm 圆钢锚杆屈服强度为122MPa,在高应力作用下易断裂;原顶板采用的M 型钢带宽度为0.15m,厚度为2.8mm,该钢带对顶板支护断面小,在顶板蠕动变形下钢带变形严重且出现断裂现象,从而导致顶板支护强度不足现象。

(4)顶板稳定性差。3108 运输巷无伪顶,直接顶主要以炭质泥岩及粉砂岩混合岩层为主,平均厚度为2.7m,岩石普氏系数f <3.0。在集中应力作用下顶板稳定性差,无法形成完整、稳定的承载梁,从而出现顶板破碎现象。

3 破碎顶板安全管理技术措施

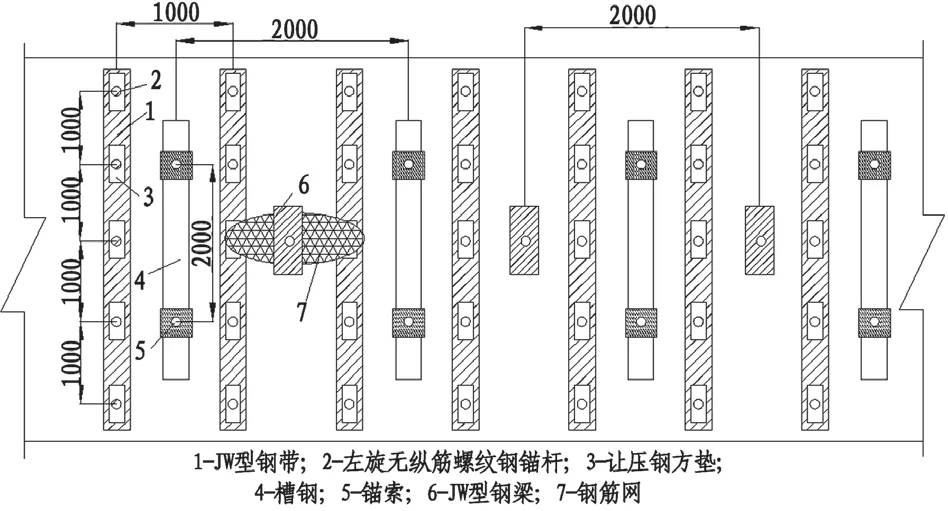

通过钻孔探测以及现场资料分析可得,巷道破碎区预计长度为45m。为了保证巷道后期掘进安全,四候煤矿决定对巷道破碎区顶板支护进行优化,采取“铺设钢筋网+安装JW 型钢带+柔模浇筑”联合支护措施。

3.1 铺设钢筋网

(1)为了解决顶板来压时传统经纬铅丝网耐压强度低,出现变形、断裂等现象,决定在顶板破碎区采用钢筋网护顶。钢筋网主要由直径为5mm 圆钢纵横交错编制而成,钢筋网网格为80×80mm,钢筋网规格为长×宽=2.5×1.2m。

(2)巷道每掘进1.0m 后及时对顶板安装两片钢筋网,相邻两片钢筋网搭接宽度为0.2m,钢筋网采用钢带及锚杆进行固定,每排钢带施工在相邻两排钢筋网搭接处。

(3)为了防止顶板来压时对同一排两片钢筋网搭接处产生撕裂破坏,巷道每掘进2.0m 后在相邻两排钢带之间两片钢筋网连接处施工一根长度为5.0m 锚索,并在锚索外露端安装一根长度为0.6m“JW”型钢梁,如图1 所示。

图1 优化后3108 运输巷顶板破碎区支护平面示意图

3.2 安装JW 型钢带

(1)为提高顶板破碎区支护强度,降低支护失效率,决定对原顶板钢带、锚杆支护参数进行优化。顶板采用“JW”型钢带代替传统“M”型钢带,钢带长度为4.2m,宽度为0.38m,厚度为4mm。该钢带具有支护强度高、不易变形、支护断面大、切顶破坏不明显等优点,可用于大应力变形巷道中。

(2)顶板每排锚杆布置数量不变,将原来顶板圆钢锚杆更换为长度为2.5m、直径为22mm 左旋无纵筋螺纹钢锚杆。该锚杆屈服强度为186MPa,锚杆上镶嵌左旋丝纹从而可以保证锚固剂搅拌充分。

(3)左旋无纵筋螺纹钢锚杆与“JW”型钢带配套使用,在锚杆外露端安装一块长度为0.3m、宽度为0.1m 让压拱形钢垫,拱形高度为7mm,通过安装拱形垫片可以实现锚杆与顶板让压作用。

(4)为了提高锚索支护效果,将原顶板锚索排距缩短为2.0m,锚索间距为3.0m,且与压网锚索采用“一.二.一”布置方式,在同一排锚索外露端安装一根长度为3.0m、宽度为0.18m 槽钢。

3.3 柔模浇筑

由于3108 运输巷服务年限为1.2a,巷道服务年限长,对顶板破碎区仅采用支护体进行加固后在后期回采过程中,受采动影响很容易再次发生顶板破碎、冒落现象,所以决定对破碎区采用柔模浇筑技术人工施工次生顶板。

(1)首先在顶板破碎区下方架设矩形工字钢棚,钢棚主要由棚腿、顶梁、卡缆等部分组成。两根棚腿长度为3.7m,顶梁长度为4.5m,棚腿与巷帮采用锚杆进行固定,钢棚架设间距为1.5m,钢棚架设后顶梁与顶板保持间距为0.3m。

(2)相邻三架钢棚架设完成后,在钢棚上方走向铺设木板。木板长度为3.0m,宽度为0.2m,厚度为5mm。木板铺设后在其上方依次铺设金属网、风筒布,并在首尾两架钢棚处支设盒板。如图2所示。

图2 优化后3108 运输巷顶板破碎区支护断面示意图

(3)支护完成后对支护空间注入混凝土,混凝土中水泥、沙子、石子配比为1:2:2,水泥采用强度为42.5R 的硅酸盐水泥。第一组柔模浇筑完成后依次进行第二组柔模浇筑,依次类推直至巷道完全过应力破碎区。

4 结论

(1)与传统M 型钢带相比,JW 型钢带支护断面大,刚度强,不易变形,对破碎、离层顶板起到有效支护作用,解决了传统钢带支护断面小、易断裂且对顶板产生切顶破坏等技术难题。

(2)优化后顶板采用左旋无纵筋螺纹钢锚杆以及让压拱形垫片,不仅提高了锚杆承压强度及锚杆锚固效果,而且通过让压拱形垫片可实现锚杆让压作用,提高锚杆与变形围岩耦合支护作用,降低了锚杆失效现象。

(3)通过架设钢棚以及柔模浇筑人工施工次生顶板,形成顶板承载梁,进一步提高了破碎区顶板稳定性,防止了破碎顶板出现下沉、断裂、冒落等现象。

(4)截至2018 年8 月28 日3108 运输巷已完全通过顶板破碎区。通过现场观察发现,对巷道破碎区顶板支护优化后,控制了顶板蠕动变形速率,顶板下沉量控制在0.14m 以下,顶板未发生断裂、冒落现象,巷道掘进速率提高至6.7m/d,保证了巷道安全快速掘进。