基于有限状态机的军用起动/发电一体化混合动力车辆能量管理策略研究

曾繁琦, 俞 妍, 卜建国, 庞海龙, 资新运*

(1. 陆军军事交通学院学员五大队,天津 300161;2. 陆军军事交通学院军用车辆工程系,天津 300161)

为满足未来战争对陆战平台提出的更高要求[1],适应复杂多变的战场环境,世界各军事强国均加快了对基于电能的武器系统的技术研究,工程化和小型化技术成为了研究重点,其车载化应用成为了未来陆战平台的发展趋势,同时,随着电子对抗、防护、探测、干扰等新技术在未来战场上的应用,也需要多规格的电力能源作为支撑以减轻后勤保障压力[2]。近年来,军用混合动力车辆逐渐成为各种武器装备的最佳承载平台和应用载体,其能量管理策略也已成为研究热点[3]。

能量管理策略是混合动力车辆研究领域的关键问题之一,其优劣直接影响着车辆的可靠性、控制性、燃油经济性和排放性能[4]。在传统民用混合动力车辆控制策略研究中,受到系统优化目标和车辆使用环境条件的影响,控制方法灵活多样、日渐成熟。赵韩等[5]采用基于模型预测的能量管理策略对并联式混合动力车辆的整车需求转矩进行预测,建立转矩分配问题的马尔科夫模型,并结合动态规划算法,以油耗最小化为目标进行优化控制,实现了较好的优化效果;张静等[6]采用等效燃油消耗最小控制策略,以油耗和动力电池荷电状态(state of charge,SOC)作为控制目标对并联式混合动力卡车进行控制,既保证了算法的实时性,控制效果又接近全局最优;Panigrahi等[7]采用将遗传算法和细菌觅食优化算法相结合的方式作为混合动力车辆能量管理方法,引入时间加权平方误差积分对整车性能进行评价,结果表明与单一优化算法相比较,联合算法使车辆燃油经济性提高约2%,排放也有所下降;杨观赐等[8]采用行为博弈进化算法,以动力性能指标为约束条件并以最小化燃油消耗与污染物排放总量为优化目标,对并联混合动力汽车控制策略参数进行了优化,优化后系统的百公里油耗和污染物排放总和降幅明显,提高了动力源和系统效率,相比于基于最优原理的多目标优化算法,博弈进化算法可以获得精度更高的解;Zhang等[9]设计了一种驾驶行为在线分类方法,提出了一种改进的自适应等效燃油消耗最小策略,分析了驾驶方式和交通状况对燃油消耗和污染物排放的影响,研究结果表明可以根据驾驶行为和实时交通信息实时调整等效因子,这种利用预测信息、等效因子历史数据等对等效因子进行调整的方法能够使得混合动力车辆获得更好的性能[10]。目前,混合动力车辆能量管理策略存在算法复杂、抗扰动能力弱等问题,一部分基于优化的能量管理策略受限于控制器的运行能力难以实现实时控制,对于运行特性复杂的军用混合动力车辆并不适用且控制难度大[11],智能交通系统等预测信息的方法可用于民用车辆预测未来行驶工况,但不适合军用车辆,算法简单且易于实现的逻辑规则能量管理策略反而更适合军用混合动力车辆。

在策略设计时,充分考虑混合动力系统中动力源的工作特性,如何根据模式判别参数和模式判别条件判断下一时刻车辆的工作模式是能量管理策略的核心研究内容。混合动力系统中的工作模式转换并不是简单的数值之间的关系,而是一种逻辑关系,其目的是使车辆在行驶过程中根据输入的环境参数做出最适合且高效的反应。近年来,作为计算机科学、软件工程、通信技术、数字逻辑设计等领域常见的形式化模型之一,有限状态机(finite state machine,FSM)理论得到了广泛应用[12],它可以把复杂的控制逻辑分解成有限个稳定状态,具有状态记忆的功能,在每个状态上判断事件的发生与否,根据不同条件精确表现系统状态之间的迁移,因此,在制定能量管理策略时,设计基于FSM的工作模式转换规则是非常合适且必要的[13]。

为此,以某型军用起动/发电一体化(integrated starter generator,ISG)混合动力车辆为研究对象,采用基于逻辑规则的能量管理策略,应用FSM理论对车辆工作模式转换进行分析。同时,以优化发动机运行工况和避免动力电池过充过放为原则定量分析了工作模式转换规则,再根据各工作模式的特征对动力源负荷率进行合理分配。最终,通过Cruise/Simulink联合仿真对上述理论进行验证。

1 系统动力总成方案

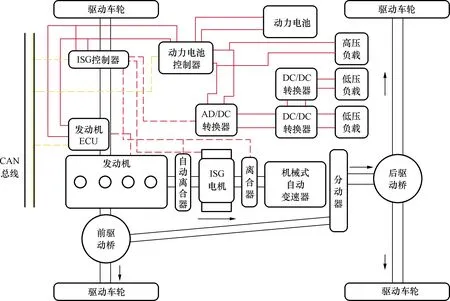

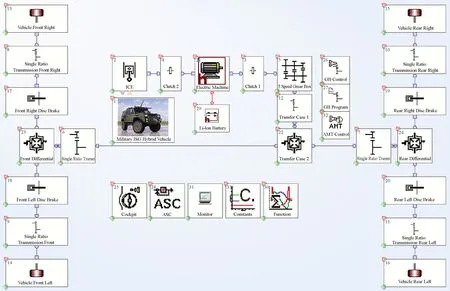

提出的军用ISG混合动力系统动力总成方案由发动机、ISG电机、自动变速器、动力电池及相应控制器组成,如图1所示。该驱动系统属于中度混合动力系统,与传统ISG轻度混合动力系统相比,其节能和减排效果更加明显。通过采用发动机和ISG电机之间增加一个自动离合器的布置形式,可以实现轻度混合动力系统所不具备的电机单独驱动工作模式,保证特定环境下车辆可以静默行驶,且再生制动能量回收率更高,进一步提高整车的燃油经济性,改善排放性。

发动机和ISG电机之间通过自动离合器耦合进行协同工作,通过控制发动机、自动离合器、电机工作状态可以实现车辆的纯电动行驶、纯发动机行驶以及混合驱动等工作模式。当车辆起步和低速行驶时,通过分离自动离合器,采用电机单独驱动车辆的工作模式,避免传统的发动机驱动模式在怠速或低速时所带来的较差经济性和排放性;当车速较高或加速时,自动离合器结合,采用发动机和电机联合驱动的模式;当车辆减速时,电机处于发电模式进行制动能量回收,通过分离自动离合器消除发动机倒拖阻力以提高能量回收效率;当整车制动需求较大时,根据需要由机械制动进行补充。

2 ISG混合动力系统能量管理策略

2.1 设计原则

军用ISG混合动力车辆动力总成的应用目标是提高车辆的动力性、改善车辆的燃油经济性,根据系统所能实现的工作模式设计逻辑规则控制策略,需要满足以下设计原则。

(1)满足车辆行驶工况要求和驾驶员的驾驶意图。

CAN为控制器局域网络;ECU为电子控制单元;AC为交流电;DC为直流电图1 动力总成方案Fig.1 Powertrain scheme

(2)充分发挥ISG电机性能。电机单独驱动车辆可以实现“静默行驶”;发动机拖动电机运转发电,持续为整车负载提供电能的同时还要满足车辆其他用电任务需要,在减速制动时起到制动能量回收的作用;此外,在车辆加速时电机起到加速助力的作用,从而改善车辆的动力性,但不能粗暴影响驾驶体验。

(3)合理分配发动机和ISG电机的能量,通过电机工作在发电模式或电动助力以调节发动机工作点,使得发动机工作点分布在高效区间内,可以保证发动机以良好的燃油经济性运转且动力电池SOC保持在合理水平。

因此,针对军用ISG混合动力系统所设计的逻辑规则能量管理策略必须具有良好的动态响应特性,动力源输出功率能够快速跟踪实际功率需要,同时保证发动机尽可能工作在高效区间。

2.2 体系结构

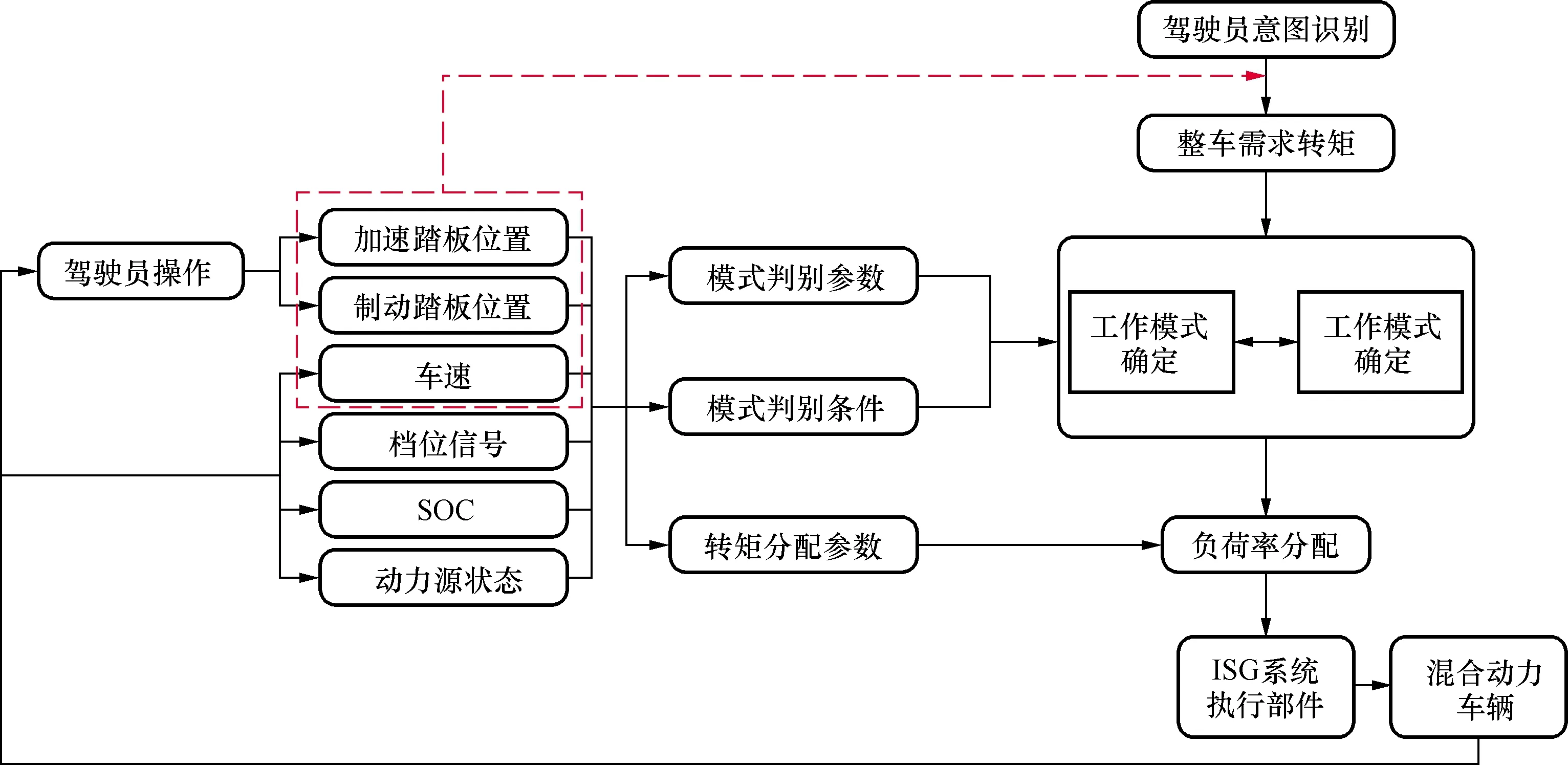

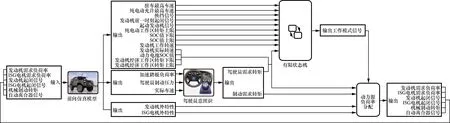

军用ISG混合动力系统中的各个参数物理意义明确,在系统的控制过程中便于进行匹配和标定[14],因此,根据设计原则得到逻辑规则能量管理策略的体系结构,如图2所示。首先由驾驶员意图识别模块得到整车需求转矩,再根据已知的车速、动力电池SOC以及动力源状态等信息确定模式判别参数、判别条件以及发动机和ISG电机间的转矩分配参数,工作模式选择模块根据上述信息确定整车的工作模式以及进行模式转换,最后,动力源负荷率分配模块结合转矩分配参数确定发动机和电机需求负荷率[15]。

图2 能量管理策略体系结构Fig.2 Architecture of energy management strategy

3 基于FSM的工作模式转换

3.1 FSM原理

FSM是具有基本内部记忆功能的抽象机器模型,表示有限个离散状态以及这些状态之间的转移和动作等行为的数学模型[16],其在任意时刻都处于有限状态集合中的某一状态,当满足转移规则中的某一确定事件或指令时,FSM会从当前状态转移到另一个状态。

在实际应用中,根据是否使用输入信号FSM分为两大类,即Moore型FSM和Mealy型FSM。1956年,Moore型FSM这一概念首次被提出,Moore型FSM的输出信号仅由当前状态有关[17],这与Mealy型FSM形成对比,Mealy型FSM的输出信号不仅由当前状态决定,还与所有输入信号有关,有利于减少模型中状态的数量[18]。军用ISG混合动力系统工作模式转换符合Mealy型FSM的特征,因此采用Mealy型FSM构建系统工作模式的状态转移模型。

Mealy型FSM可以由一个六元组表示[19],即

M=(S,s0,I,O,T,F)

(1)

式(1)中:S为系统状态的非空有限集合,S={s0,s1,…,sn};s0为系统初始状态,s0∈S;I为系统输入信号的非空有限集合,I={i0,i1,…,in};O为系统输出信号的非空有限集合,O={o0,o1,…,on};T为系统状态转移函数的非空有限集合,T={t0,t1,…,tn};F为系统动作输出函数的非空有限集合,F={f0,f1,…,fn}。

Mealy型FSM的输出信号由当前状态和输入信号决定,状态转移函数定义为T:SI→S,如式(2)所示,表示输入信号I在状态转移函数t作用下满足状态转移条件时,当前状态sp会转移到状态sq。

t(sp,I)=sq

(2)

式(2)中:sp、sq∈S。

动作输出函数定义为F:SI→O,如式(3)所示,表示状态sq在条件tI与动作输出函数f共同作用下输出信号oq。

f(sq,tI)=oq

(3)

式(3)中:tI∈T、oq∈O。

3.2 系统状态机分类

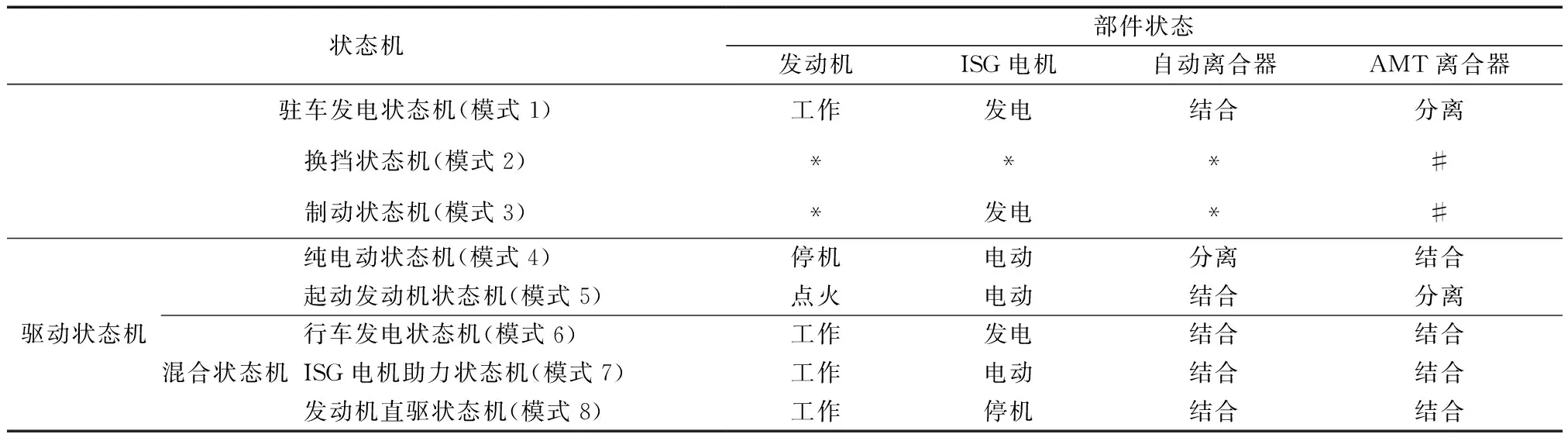

对于军用ISG混合动力车辆而言,系统的基本状态机包括驻车发电状态机、换挡状态机、制动状态机、驱动状态机,其中,驱动状态机又可分为纯电动状态机、起动发动机状态机、混合状态机,它们互相之间的转换主要由驾驶员操作和车辆状态决定,属于外部事件触发的系统对象。根据实际驾驶员需求转矩,有限状态集合S可细分为8种状态机,即:S={驻车发电状态机,换挡状态机,制动状态机,纯电动状态机,起动发动机状态机,行车发电状态机,ISG电机助力状态机,发动机直驱状态机}[20],不同状态机(模式)下发动机、电机以及两个离合器的状态也有所不同,混合动力系统各个模式下的部件状态如表1所示[21-22]。

表1 混合动力系统部件状态Table 1 Component status of the hybrid power system

随着运行工况的变化,军用ISG混合动力车辆根据输入信号和状态转移函数得到的模式判别条件对整车的工作模式进行选择和转换,工作模式转换关系如图3所示[22-23]。

图3 工作模式转换关系Fig.3 Conversion relationship of working modes

3.3 工作模式的状态转移分析

通过对FSM模型的六元组进行定性分析可知,输入信号集合和状态转移函数集合是实现混合动力系统工作模式转换和动力源转矩合理分配的关键。因此,基于发动机高效工作与合理动力电池SOC对FSM的状态转移函数进行定量分析。

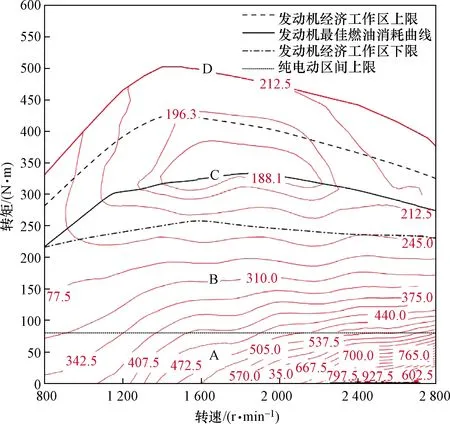

输入信号对应系统的模式判别参数,所以系统状态转移函数表示军用ISG混合动力车辆在接收到不同的状态参数信息时,从一个工作模式转移到另一个工作模式的规则,可以看作系统工作模式判别条件集合。在控制策略设计时,工作模式选择模块根据模式判别条件对整车的工作模式进行选择和转换,如图4所示,纯电动区间上限、发动机经济工作区上下限对整车需求转矩在发动机万有特性图上划分为A、B、C、D四个工作区域,分别代表纯电动驱动模式、行车发电驱动模式、发动机单独驱动模式、ISG电机助力驱动模式,此外,还有驻车发电模式、换挡模式、制动模式、起动发动机模式等辅助工作模式。

图4 工作模式区域划分Fig.4 Area division of working modes

当车辆状态为驱动模式时,根据动力电池SOC值和驾驶员需求转矩转换发动机和ISG电机工作状态。当驾驶员需求转矩小于纯电动区间转矩上限或车辆低速行驶时,由电机单独驱动车辆以满足整车转矩需求;当驾驶员需求转矩大于纯电动区间转矩上限时,电机带动发动机起动,由发动机和电机共同满足整车转矩需求,车辆进入混合驱动模式,保持发动机始终工作在经济工作区,通过ISG电机在发电和电动模式之间的转换来满足不同的驾驶员需求转矩,也可以使得动力电池SOC保持在合理范围。

当车辆状态为驻车发电模式时,发动机工作在经济转速,ISG电机工作在发电模式,尽量增大发动机负荷率使得发动机工作点接近经济区;当车辆状态为换挡模式时,AMT离合器根据AMT控制器指令完成换挡过程;当车辆状态为制动模式时,根据车辆速度、动力电池SOC值判断所采取的制动模式,再生制动状态下,ISG电机工作在发电模式为电池组充电,不足的制动需求由机械制动补充。

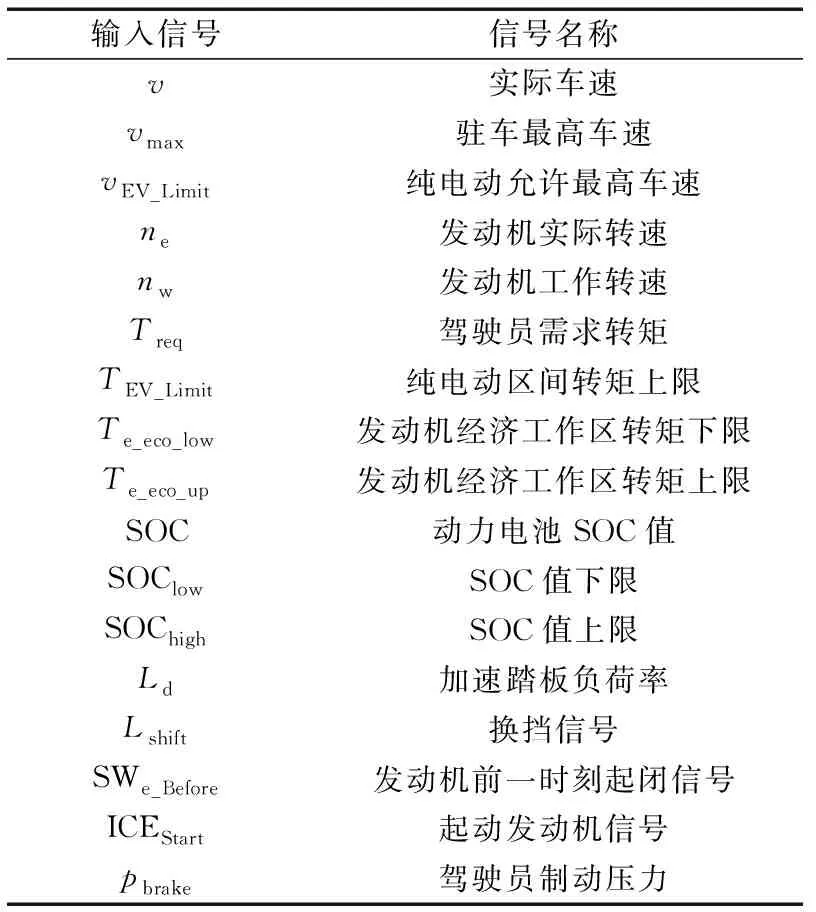

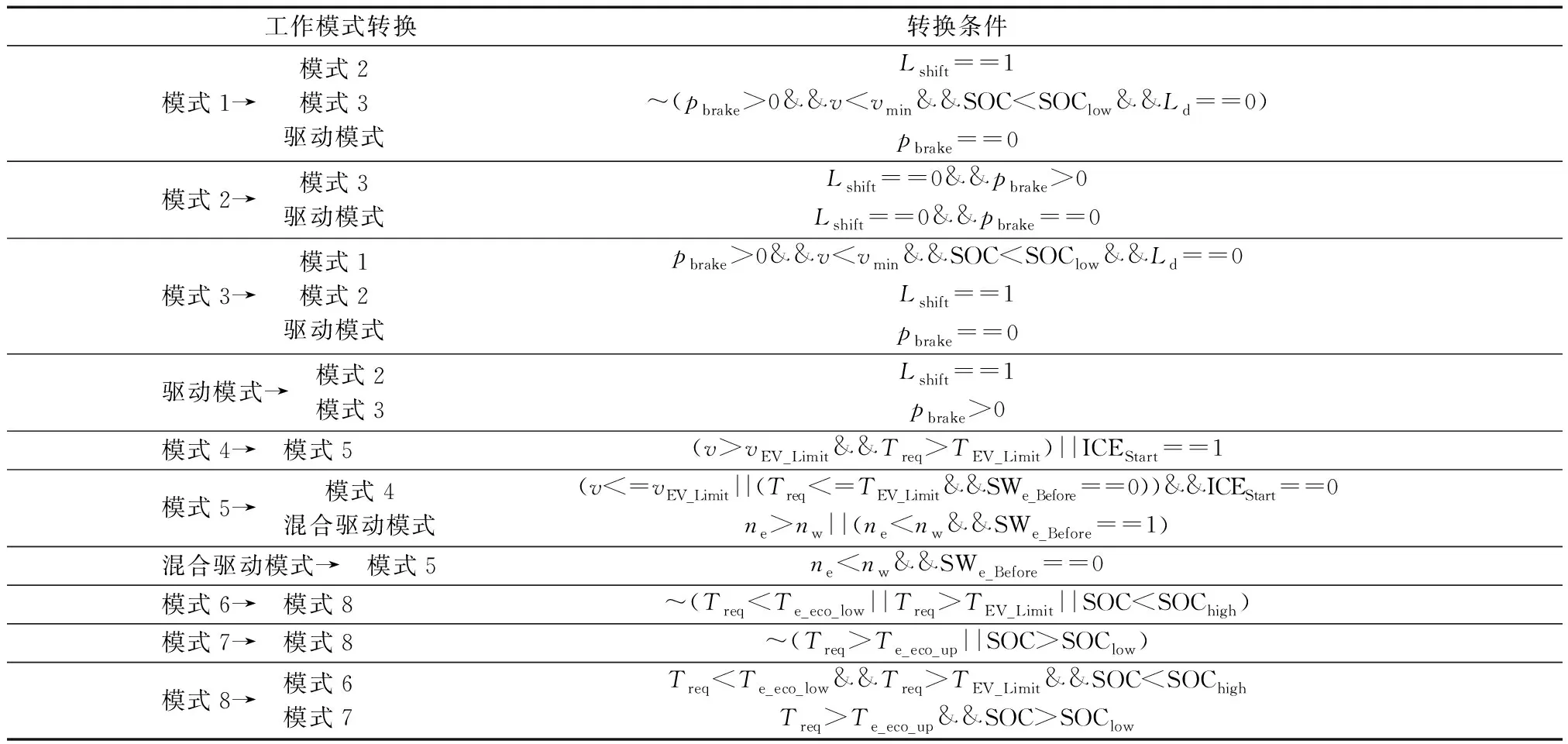

综上所述,各个模式的工作特征由车速、驾驶员操作和需求转矩、动力电池SOC及划分工作区域限值等信号决定,因此,选取如表2所示的模式判别参数作为FSM的输入信号,模式判别条件如表3 所示,即FSM的状态转移函数。

表2 模式判别参数Table 2 Mode discrimination parameters

表3 模式判别条件Table 3 Mode discrimination conditions

根据军用ISG混合动力车辆工作模式的状态转移分析,利用MATLAB/Stateflow构建如图5所示的工作模式转换FSM仿真模型,从而对工作模式转换过程进行图形化描述。

图5 工作模式转换FSM模型Fig.5 FSM model of working mode conversion

4 动力源负荷率分配

军用ISG混合动力系统由FSM动作输出函数得到的输出信号代表了系统当前的工作模式,根据当前工作模式的判别参数和条件对两个动力源输出转矩进行合理分配,得到发动机和电机需求负荷率以及机械制动转矩,即转矩分配参数。

驾驶员意图识别模块通过对车速、加速踏板和制动踏板的位置信息进行解析得到整车需求转矩,不同的需求转矩代表了车辆的不同工作模式,可根据驾驶员的操作进行模式转换。为了提供更好的驾驶体验,根据车速v和加速踏板负荷率Ld得到整车需求负荷率,则驾驶员需求转矩为

Treq=Tmaxfreq(v,Ld)

(4)

式(4)中:Tmax为动力总成最大输出转矩,N·m;freq(·)为整车需求负荷率。

4.1 纯电动驱动模式

ISG电机单独驱动时,车辆处于纯电动行驶模式,整车需求转矩低于纯电动区间上限。整车全部需求转矩由电机来提供,发动机不输出转矩。纯电动行驶模式下动力源需求负荷率和机械制动转矩分别为

(5)

式(5)中:Le为发动机需求负荷率;Lm为ISG电机需求负荷率;Tm_max为ISG电机电动模式下输出最大转矩,N·m;Tbrake为机械制动转矩,N·m。

4.2 行车发电驱动模式

在行车发电工作模式下,整车需求转矩介于纯电动区间上限与发动机经济工作区下限之间且SOC值较低,考虑加速踏板负荷率以及动力电池SOC值的影响分配发动机和ISG电机的输出转矩,这样既可以满足整车动力性又能够实现行车发电。此时,发动机工作在经济工作区下限以上,根据加速踏板负荷率和SOC值调整发动机输出转矩,整车需求转矩由发动机提供,多余转矩用于带动ISG电机为动力电池充电,或为车载武器装备等用电设备提供电力保障。行车发电模式下动力源需求负荷率和机械制动转矩分别为

(6)

式(6)中:Te_eco_up为发动机经济工作区转矩上限,N·m;Te_eco_low为发动机经济工作区转矩下限,N·m;Te_max为发动机最大输出转矩,N·m;βd为加速踏板负荷率放大系数;βSOC为SOC放大系数。

4.3 发动机单独驱动模式

车辆在发动机单独驱动时,整车需求转矩在发动机经济工作区范围内,发动机工作效率较高并满足整车全部转矩需求,ISG电机不输出转矩。发动机单独驱动模式下动力源需求负荷率和机械制动转矩分别为

(7)

4.4 ISG电机助力驱动模式

在电机助力模式下,整车需求转矩高于发动机经济工作区转矩上限,发动机和ISG电机协同工作以满足整车全部需求转矩,电机助力模式以发动机时刻运转在高效区域为基本原则,电机补充额外转矩。ISG电机助力模式下动力源需求负荷率和机械制动转矩分别为

(8)

4.5 驻车发电模式

当车辆处于低SOC或者需要为车载武器装备等用电设备供电时,车辆进入驻车发电模式,发动机定转速运行,ISG电机处于发电模式。驻车发电模式下动力源需求负荷率和机械制动转矩分别为

(9)

式(9)中:ne为发动机转速,r/min;ne_target为发动机目标转速,r/min;Tm_target为ISG电机发电目标转矩,N·m;Treq_brake为制动需求转矩,N·m。

4.6 换挡模式

换挡过程中,发动机和ISG电机均不输出转矩。换挡模式下动力源需求负荷率和机械制动转矩分别为

(10)

4.7 制动模式

当车辆制动压力大于零时,根据制动需求确定制动模式,发动机不输出转矩,ISG电机提供制动再生转矩,机械制动器提供机械制动转矩。制动模式下动力源需求负荷率和机械制动转矩分别为

(11)

(12)

式中:Treg_brake为制动再生转矩,N·m;it为传动系统总传动比;ηt为传动系统总效率;ΔT为转矩差,N·m。

4.8 起动发动机模式

当整车需求转矩高于纯电动区间上限时,需要起动发动机以补充转矩需求。ISG电机利用自动离合器的结合在很短时间内将发动机拖转到点火转速,然后发动机喷油点火,从而起动发动机。起动发动机模式下动力源需求负荷率和机械制动转矩分别为

(13)

5 ISG混合动力系统仿真研究

为了验证能量管理策略的有效性,以某型军用车辆为研究对象,采用Cruise软件构建军用ISG混合动力系统的整车前向仿真模型,如图6所示,以既定的车辆参数以及动力源参数为仿真输入参数,开展整车动力性和燃油经济性仿真研究[24-25]。

图6 整车前向仿真模型Fig.6 Vehicle facing-forward simulation model

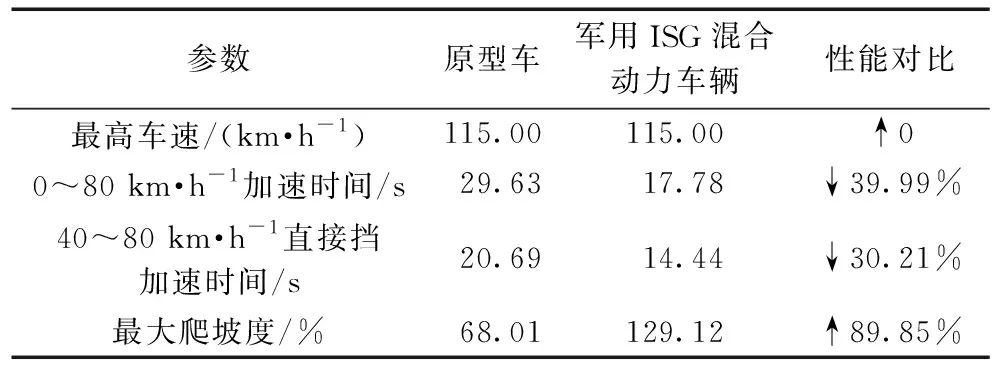

5.1 动力性仿真

在整车前向仿真模型基础上,建立稳态性能分析、全负荷加速性能计算、爬坡性能三个仿真计算任务对整车动力性进行仿真计算,得到整车的最高车速、0~80 km/h加速时间、40~80 km/h直接挡加速时间和最大爬坡度。表4为发动机直驱原型车与军用ISG混合动力车辆的动力性仿真结果对比。表4结果表明,保持最高车速不变的情况下,车辆的加速性能和爬坡性能均显著提升,ISG混合动力总成达到了提高整车动力性的目的。

表4 整车动力性仿真结果对比Table 4 Simulation results’ comparison of vehicle power performance

5.2 经济性仿真

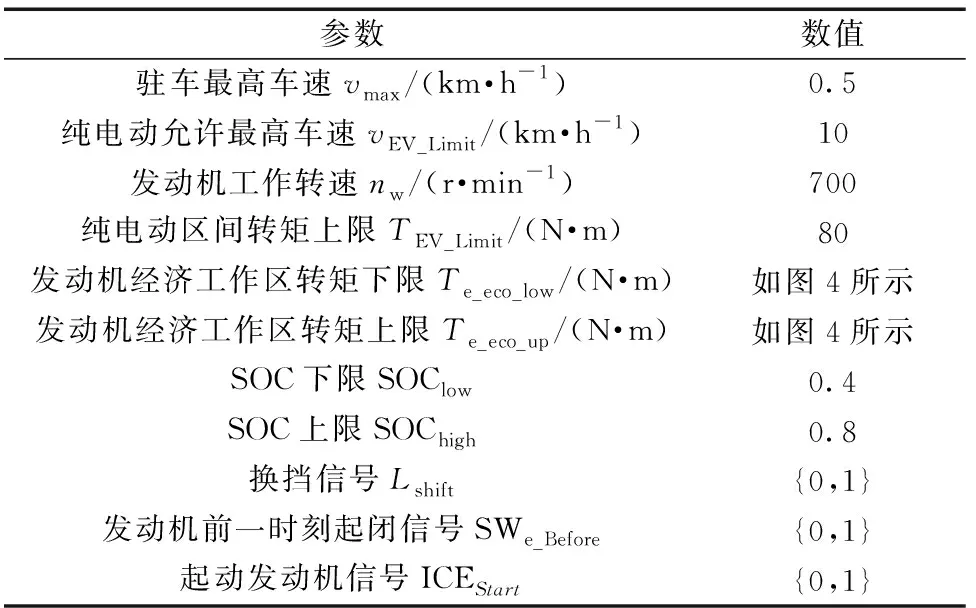

将FSM模型和整车前向仿真模型结合,建立Cruise/Simulink联合仿真模型,对逻辑规则能量管理策略进行仿真验证,联合仿真模型如图7所示,输入信号中主要参数的门限值如表5所示。选取《重型混合动力电动汽车能量消耗量试验方法》(GBT 19754—2015)中规定的中国典型城市公交循环工况作为经济性仿真工况,该标准适用于3.5 t以上的重型混合动力车辆。

图7 联合仿真模型Fig.7 Co-simulation model

表5 联合仿真系统主要参数Table 5 Main parameters of co-simulation system

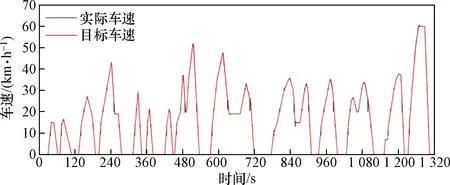

将表5的参数取值和循环工况引入联合仿真模型,得到经济性工况车速跟随曲线如图8所示,期望车速曲线与实际车速曲线基本重合,说明在当前工况下车辆具有较好的车速跟随性,车速波动较小,结果表明联合仿真模型对实际车速的控制满足了设计要求,保证车辆具有较好的平顺性和稳定性。根据模式判别参数制定FSM的状态转移条件,从而获得整个循环工况下车辆的实时工作模式,如图9所示。

图8 经济性工况车速跟随曲线图Fig.8 Speed following curve under economic condition

图9 实时工作模式Fig.9 Real-time working modes

为了更直观地表示车辆行驶过程中工作模式转换,选取550~635 s工况段仿真结果进行分析,如图10所示。从仿真结果(图10)可以看出,车辆在该工况段行驶过程中的工作模式包括制动模式、纯电动驱动模式、起动发动机模式、行车发电驱动模式、ISG电机加速助力模式,由此可见电机在该段工况下得到了充分利用,分担了发动机的一部分能量以调节发动机工作点,动力电池SOC、加速踏板负荷率、换挡信号、驾驶员制动压力以及需求转矩等模式判别参数均满足表3中相应工作模式之间的转换条件。

由于起动发动机或挡位变换时AMT离合器短时间分离导致动力中断,会出现车速无法跟随的情况,即“掉速”现象,此时动力源会根据车速变化对输出转矩进行调整,从而保证车辆在行驶过程中实时跟随目标车速,避免出现长时间“掉速”的现象[图10(a)];车辆在行驶过程中,由于挡位变换和驾驶员操作[图10(b)、图10(c)]导致模式判别参数产生瞬间改变,所以产生了工作模式突变的现象[图10(a)],但突变时间均较短,说明系统可以根据能量管理策略对工作模型进行较快地调整;车辆起步加速过程从纯电动驱动模式、起动发动机模式转换到行车发电驱动模式,在加速工况段的大部分时间内均工作在行车发电模式,ISG电机从电动模式转变为发电模式,因此,动力电池SOC先短时间减小后逐渐增大[图10(b)、图10(c)]。综上所述,针对军用ISG混合动力车辆所设计的能量管理策略可以快速跟踪整车实际功率需要,具有良好的动态响应特性。

图10 选取工况段仿真结果Fig.10 Simulation results of the selected condition section

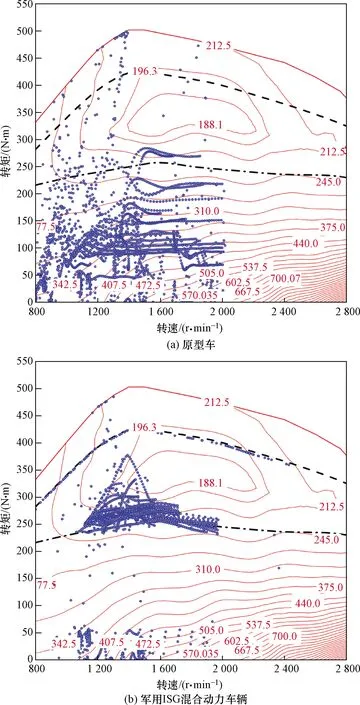

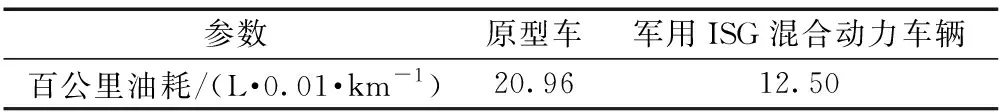

在经济性工况下,原型车和军用ISG混合动力车辆发动机工作点分布情况如图11所示,综合油耗如表6所示。图10、表6结果表明,所设计的能量管理策略优化了发动机运行工况,使得发动机大部分工作点均分布在经济工作区内,油耗降低了40.36%,ISG混合动力总成达到了改善整车燃油经济性的目的。

图11 发动机工作点分布Fig.11 Distribution of engine working points

表6 整车经济性仿真结果对比Table 6 Simulation results’ comparison of vehicle economy

6 结论

(1)提出的能量管理策略是根据驾驶员指令得到系统需求转矩,整车控制器通过控制总线对动力总成各部件进行协调控制,从而决定整个系统的能量流,再由车速、载荷、动力电池SOC确定动力源的工作状态,能够满足行驶工况要求和驾驶员意图。

(2)基于FSM理论构建的工作模式状态转移模型,可将车辆复杂的行驶过程分解为有限个工作模式,并根据模式判别参数和条件进行工作模式识别和转换,同时,动力源负荷率的合理分配实现了对发动机运行工况的优化,在循环工况内保证了发动机工作在高效区域,并且系统可以快速跟踪整车实际功率需要,具有良好的动态响应特性,从而验证了本文提出的能量管理方法的正确性和有效性。

(3)与原型车相比,军用ISG混合动力车辆的整车动力性明显提升,节油率达到40%以上,改善了整车的燃油经济性,同时,纯电动模式可以实现车辆的静默行驶,驻车发电模式和行车发电模式能够为武器装备提供一定的持续电功率输出,可以满足未来军用车辆遂行不同作战任务、适应各种战场环境的需求,这对提高战场机动能力和减轻战场后勤保障压力具有重要的军事意义。