旋挖钻机智能检测系统研究

车 霞

(上海中联重科桩工机械有限公司,上海 201600)

在旋挖钻机出厂时,需对每台设备的性能参数进行调试检测和记录。目前,旋挖钻机出厂调试检测的方法如下:

(1)质检员严格按照《旋挖钻机产品调试规程》的具体要求操作受检设备,采用简单的检测工具(例如秒表、压力表或者人为计数)进行检测,记录相关数据;

(2)质检员对记录数据进行计算,得出相应的性能参数值,并将合格的性能参数值记录在《调试记录表》上,由公司存档并定期销毁;

(3)质检员对不合格的项目参数进行分析,查找原因并解决问题,直至该参数合格;

(4)当所有调试项目的工作参数都符合调试标准,旋挖钻机才能检验合格出厂。

例如:针对上车回转最高速度检验,需检验人员自觉按《旋挖钻机产品调试规程》操作。首先,检验人员先在设备上做一标识(可绑一红飘带),以此为参照,机手在驾驶室内将油门旋至最大档位,手柄至最大位置,操作回转动作360°旋转。检验员在设备旁数1min内设备转多少圈,经计算得出回转速度值r/min并将数据填入《调试记录表》。当实际数值与标准值比较不合格时,需分析查找原因并解决问题后再重复操作,直至参数合格为止。

由此可知,质检员需具备良好的职业操守,不弄虚作假,严格按照调试规程操作所有检测项目,反复多次操作设备。因此,调试检验过程受人为因素影响较大,会出现误操作、漏操作和读取计算数值不精确等问题。且调试检测数据采用纸质文件形式进行记录,不利于后期做数据分析,查找分析故障原因。

针对以上存在的缺陷,研发中心决定立项开发设计一套智能检测系统,使设备检验操作更严格和规范化,保证并提高出厂产品的质量合格率。

1 智能检测系统方案

旋挖钻机智能检测系统能够实时监测各个调试项目的工作参数,通过存储器记录调试工作参数,按照PLC控制器输出结果作为检验结果,能够大幅减小人为因素的影响,有效提高出厂产品的质量。

1.1 硬件概述

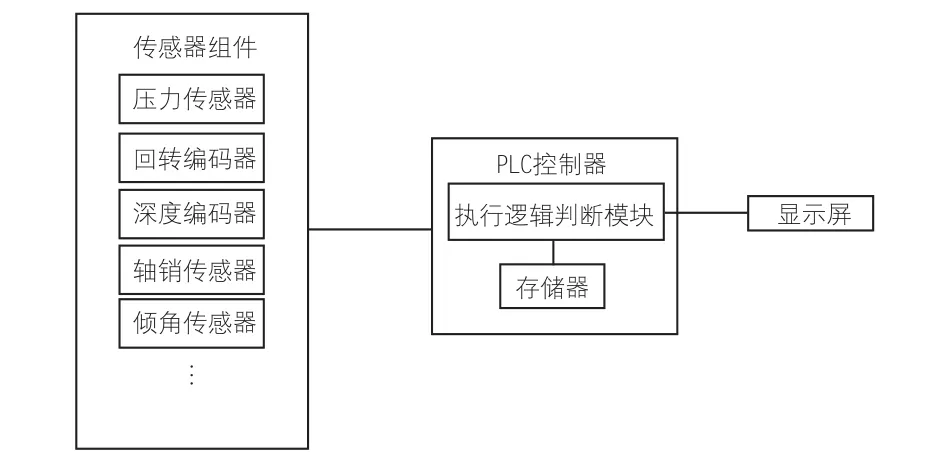

旋挖钻机智能检测系统包括PLC控制器(执行逻辑判断模块、存储器)、传感器组件和显示屏。

传感器的功能为将各类物理数值转换为电信号并发送至PLC控制器,主要有压力传感器、回转编码器、深度编码器、轴销传感器、倾角传感器和温度传感器等元件。其中压力传感器可用于检测液压系统各元件的液压油压力值,回转编码器用于检测旋挖钻上车的回转角度值,深度编码器用于检测钻具下降的深度,轴销传感器用于检测钻具的重量,倾角传感器用于检测桅杆的倾斜角度,温度传感器用于检测液压油温度。

PLC控制器由逻辑处理模块和存储器组成。当传感器发送信号至PLC控制器后,逻辑处理模块依据预设条件进行逻辑判断,输出对应的执行信号。存储器用于存储传感器实时发送的输入信号及逻辑判断模块的执行信号。

显示屏功能为显示每一个调试项目的检测结果。显示屏接收由PLC控制器发出的执行信号,并在液晶屏幕上显示检测结果。旋挖钻机智能检测系统结构如图1所示。

图1 旋挖钻机智能检测系统

1.2 软件框架

旋挖钻机智能检测系统通过PLC程序实现具体功能。旋挖钻机智能检测系统的工作流程如下:

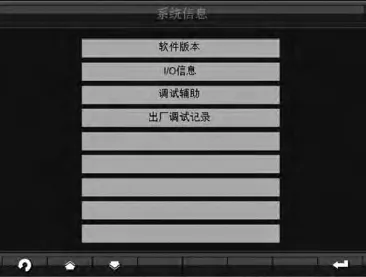

(1)启动旋挖钻机,通过操作显示屏打开“系统信息”界面,进入“出厂调试记录-2”页面,可通过上下按键选择调试具体项目。

(2)选取任意调试项目,并操作旋挖钻机进行该调试项目的检测,记录相关参数。

(3)显示屏输出该设备的检测结果。PLC自动检测是否完成每项调试项目。若完成调试项目且全部符合调试标准,则检验合格并确认存储工作参数,否则检验不合格,重新进行不合格项目的调试工作。

旋挖钻机智能检测系统的工作流程如图2所示。

图2 智能检测系统工作流程

要调试具体项目,必须满足对应的调试工作参数(如油门档位、液压油压力数值、钻杆工作距离等)。调试工作参数编写在PLC控制程序中,由PLC实时读取相关工作参数,判断是否满足调试项目的工作参数要求。若当前工作参数不满足要求,PLC控制器将无法进行调试工作参数记录,且不会输出该项目检测结果;若当前工作参数满足要求,PLC控制器将进入调试检测程序,实时接收传感数据,对数据处理后进行逻辑判断,输出该项目的检测结果并存储相关工作参数。

例如针对上车回转最高速度检验,逻辑条件编程如下:首先,检测油门旋钮至10档、液压油温度≥40℃和回转电磁阀得电工作,满足以上条件时PLC开始计时读取回转编码器发送的信号参数并进行数据处理和计算。旋转360°算1圈,旋转3min,对这期间的角度数值进行滤波处理并计算出总圈数,然后取其平均值得到平稳的上车回转速度(r/min)。这样PLC控制器计算出的数值不存在人为计数错误引起的数据不精准,而且如果参数不合格就会显示为红色,不能确认并存储,也不会有弄虚作假的现象发生。

每台设备的出厂原始性能参数都存储在PLC控制器里,具有唯一性和长久性,便于调用。后期设备施工中,若设备使用性能出现故障,施工效率降低,可与存储的原始参数进行比较分析,判断解决各种问题。

1.3 实际运用

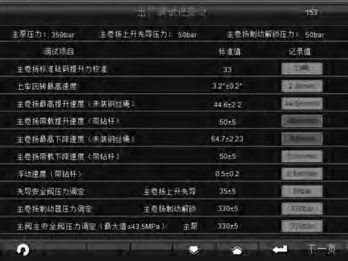

目前,在公司旋挖钻机产品上已使用此项目,质检员可通过显示屏页面进行调试项目的操作。“系统信息”界面如图3所示,“出厂调试记录-2”页面如图4所示。

图3 系统信息

图4 出厂调试记录-2

在进行调试项目过程中,显示屏将显示工作参数标准值及调试项目的实时参数值,同时将两个数值进行对比。当实时参数值在标准值范围内时,记录值背景颜色为绿色,则该项目检测合格,存储该实时参数值;当实时参数值不在标准值范围内时,记录值背景颜色为红色,则该项目检测不合格,需质检员查找原因并调整旋挖钻机相关元器件的性能,再重新开始该调试项目的检测;当调整设备后,调试项目的实时参数值满足要求时,记录值背景颜色将从红色变为绿色,则存储该实时参数值,可继续进行其他调试项目。

当所有调试项目的工作参数检测都完成,且记录值背景颜色都为绿色时,该台旋挖钻机检测合格,可将记录数据存储在存储器内。

2 结束语

本旋挖钻机智能检测系统通过传感器组件采集数据,逻辑处理模块对每个调试项目的动作执行进行逻辑条件判断,PLC控制器对每个调试项目采集的传感数据进行处理和计算,即每个调试项目的工作参数可通过PLC控制程序检测方法判断是否达标。传感数据自动采集与分析,自动判定传感数据的合格性,提高了工作参数的精确度,减小了人为因素的影响,保证并提高出厂产品的质量。调试检测结果将实时通过显示屏进行显示,所有的调试项目工作参数将存储在存储器中,便于研发技术人员应用计算机软件进行数据分析调试效果,以及对后期设备使用性能进行相关分析并解决各种问题。