铜磷钎料组织缺陷对钎料特性的影响研究

倪雪辉 刘畅 张行 杨芝明

珠海格力电器股份有限公司 广东珠海 519070

1 引言

钎焊材料的品质和钎焊工艺的匹配直接决定最终的钎焊质量[1]。从钎料本身角度出发,就目前钎焊中易出现的诸如难熔、断焊、气孔、夹杂等钎焊缺陷而言,几乎均可追溯至钎料生产加工中的相关工艺问题。目前国内对铜磷钎料成分、性能及其对钎焊质量的影响研究较多。张培磊[2]等人对国产BCu80PAg钎料和德国进口L-Ag15P钎料进行了化学成分、熔化性能、润湿性试验,发现L-Ag15P钎料的成分均匀性和润湿性要好于BCu80PAg,其融化区间较窄。訾树燕[3]等人以H68和H62黄铜为钎料,通过在硼砂中添加Zn粉和Mn粉来研究它对钎焊作用的影响,发现在钎剂中添加上述物质可以改善钎料的铺展性能,提高钎焊接头的剪切强度。但是,关于钎料组织缺陷对钎料特性及钎焊质量的影响却还存在空白,因此无法全面评估影响钎焊质量的材料性因素。

本文通过调整钎料加工工艺参数,试制出宏观偏析、熔体杂质、组织不良三类不同缺陷程度试样,旨在研究探讨在铜磷钎料的生产过程中诸如熔体杂质含量、合金富铜宏观偏析,以及枝晶和共晶组织粗大、分布不均等因素对最终铜磷钎料熔化特性、力学性能的影响规律,为现有铜磷钎料生产工艺的改进提供数据支持,为应用场景下钎焊质量的进一步提高提供参考。

2 试验材料

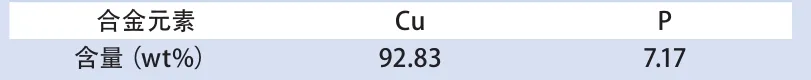

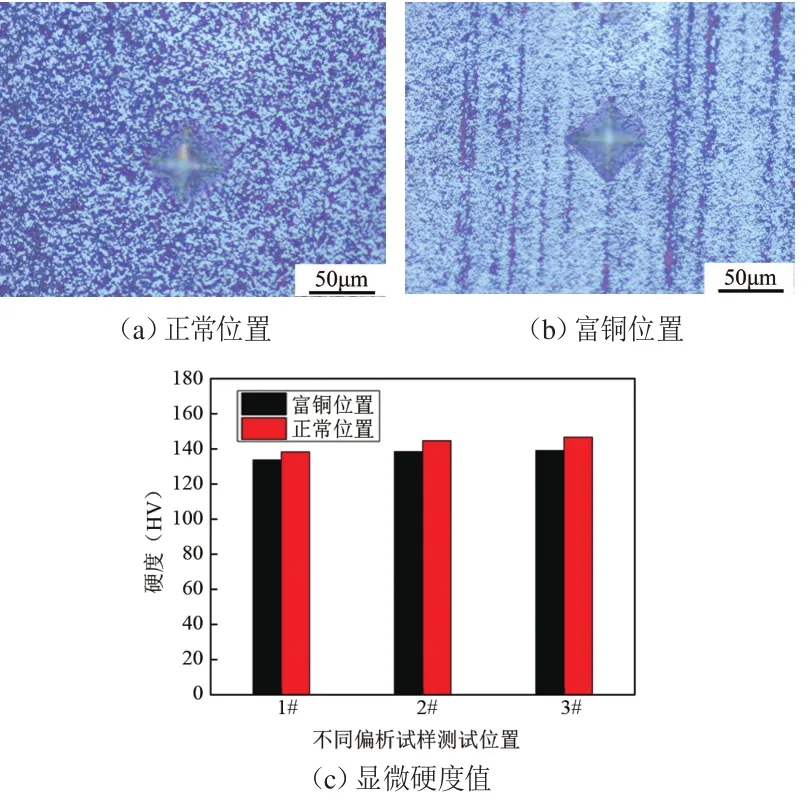

试验材料为成分符合QHGB 003-2019《华光0号钎料》的铜磷钎料合金,化学成分如表1所示。

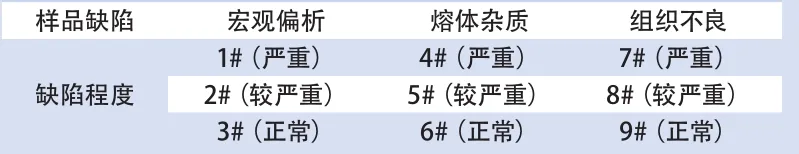

通过控制加工工艺因素,如浇注温度、模具温度、铸造环境、铸件壁厚等,制造出含有宏观偏析、熔体杂质、组织不良三类缺陷的试样。依据富铜组织所占截面积百分数由低到高的次序,将富铜偏析缺陷划分为1至3级,如图1(a)所示;依据铸坯和线坯组织中夹杂尺寸和面密度由低到高的次序,将夹杂缺陷划分为1至3级,如图1(b)所示;依据铸态组织中枝臂平均尺寸、枝臂长宽比、二次枝臂间距、共晶相平均尺寸和长短轴比,以及变形组织中灰白色迹线数量和面积百分数由低到高的次序,将组织不良缺陷依次划分为1至3级,如图1(c)、(d)所示。

表1 试验样品成分

试验样品具体规格如表2所示。每个编号下由形貌状态分为铸态和挤压态两类,如图2所示。铸态试样直径为47 mm,厚度为10 mm;挤压态试样直径为3.2 mm,长度为400 mm。采用锯切和线切割等方法对试验材料进行切割取样,所取得的样品经砂纸打磨、四氯化碳除油和酒精清洗后静置备用。

采用400#、600#、800#、1000#金相水磨砂纸对挤压态试验样品进行预磨,后使用金刚石研磨膏、金刚石悬浊液和长绒抛光布在转盘式机械抛光机上将样品精抛至光亮无粗大划痕,再浸入无水乙醇溶液中超声清洗30 s,使用氯化铁盐酸水溶液腐蚀3 s后滴加无水乙醇2~3滴,而后快速吹干并置于Axios型光学显微镜下观察和拍照,金相结果如图3所示。

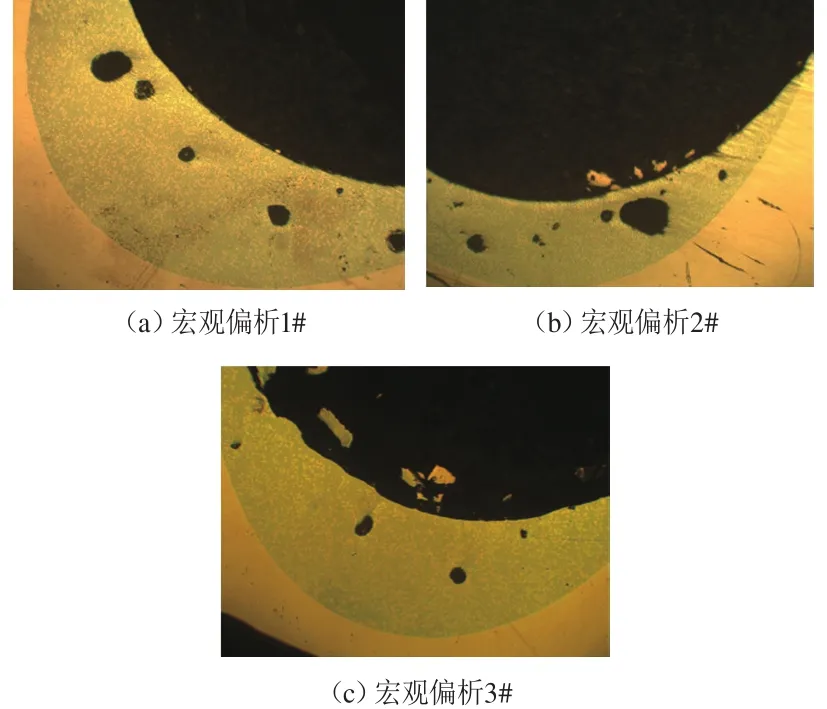

不同偏析程度下挤压态试样的组织形貌如图3(a)、(b)、(c)所示,1#富铜组织所占百分比最高,偏析缺陷最严重。

不同夹杂程度下挤压态试样的组织形貌如图4(a)、(b)、(c)所示,4#夹杂尺寸和面密度最高,夹杂缺陷最严重。

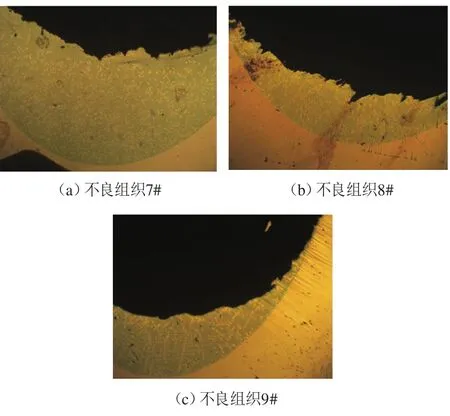

不同组织均匀程度下挤压态试样的组织形貌如图5(a)、(b)、(c)所示,7#组织不均匀程度最高,不良缺陷最严重。金相试验结果说明,制备试样呈现不同缺陷程度,符合后续试验要求。

3 试验方法

对于熔化温度的测定,将偏析挤压态试样和不良挤压态、铸态试样各取15 mg制成细小颗粒,采用耐驰差示扫描热分析仪(DSC)对样品固液相线进行测量。试验参数为开始测量温度200℃,终止测量温度850℃,升温速率20 K/min,降温速率30 K/min。

表2 试验样品规格

图1 试验样品缺陷形貌

图2 试验样品宏观形貌

图3 宏观偏析试样微观组织形貌

图4 熔体杂质试样微观组织形貌

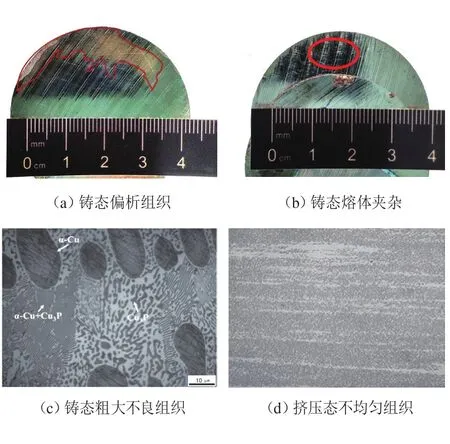

对于硬度的测定,使用Wilson显微硬度测试仪对偏析挤压态试样的富铜位置和正常位置进行测试,打点个数为5,结果取平均值。载荷500 g,保载时间10 s,测试过程中记录各点压痕左右及上下对角线长度并计算该点硬度值。

焊接组织气孔/夹渣观察。采用400#—1000# SiC金相水磨砂纸对高频焊后观察面预磨,使用金刚石研磨膏,MgO或SiO2悬浊液以及帆布织物或长绒抛光布,在转盘式机械抛光机或振动研磨机上将样品精抛至光亮无粗大划痕,再浸入无水乙醇溶液中超声清洗30 s后取出吹干并置于光学显微镜下观察和拍照。

图5 挤压态试验样品微观组织形貌

图6 挤压态偏析试样显微硬度值

4 结果与讨论

4.1 熔化特性

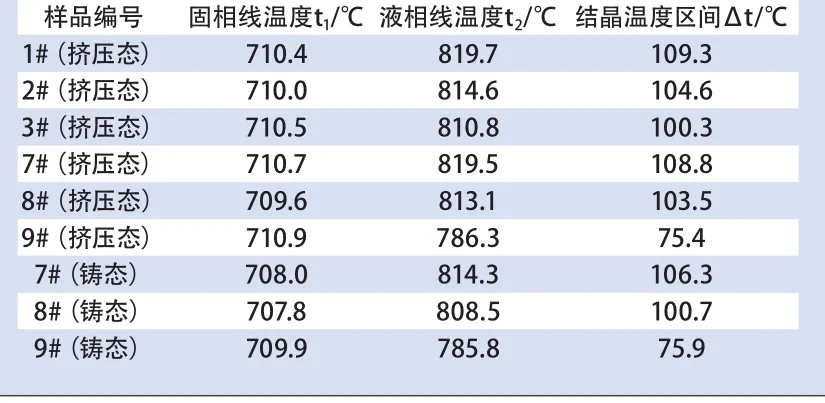

钎料的熔化温度如表3所示。

结晶温度区间过宽会导致钎料熔体有分割现象,使钎料流动性降低,结晶温度区间的缩短有利于钎料在加热过程中的熔化与铺展。熔点降低有利于避免母材过烧和晶粒长大,从而提高钎焊质量,同时降低能耗、减少成本,提高经济效益[4,5]。由表3可得,液相线温度、结晶温度区间随缺陷程度的降低而降低或缩小,如3#挤压态的液相线比1#挤压态降低了8.9℃,结晶温度区间缩小了9.0℃;9#挤压态的液相线比7#挤压态降低了33.2℃,结晶温度区间缩小了33.4℃。所以,可以认为对于宏观偏析和不良组织试样,缺陷程度越低越有利于钎料的熔化和铺展,钎焊质量越好。此外,相比于不良挤压态试样,同等缺陷程度下的铸态试样熔点低,结晶温度区间小,如8#铸态的液相线比8#挤压态降低了4.6℃,结晶温度区间缩小了2.8℃。

表3 钎料熔化温度

4.2 硬度测试

偏析挤压态试样的硬度测试结果如图6所示。

由图6可得,相同缺陷程度下,富铜位置的显微硬度值低于正常位置,这是因为正常位置包含的α固溶体(少量)和Cu3P(大量)亚共晶脆性相硬度高[5,6]。并且在不同缺陷程度下,显微硬度值随缺陷程度的增加而降低。所以,偏析程度越大,富铜组织越多,钎料的整体硬度会下降,不利于钎料的质量和性能[7]。

4.3 焊后组织气孔/夹渣观察

图7至图9分别为宏观偏析试样焊后形貌、熔体杂质试样焊后形貌和不良组织试样焊后形貌。由图7至图9可得,偏析试样焊后组织存在轻微气孔,熔体杂质试样焊后存在密集且团簇的气孔组织,不良组织试样焊后无气孔异常发生。所以,组织颗粒大小对气孔产生无影响;夹渣、偏析引起较大的气孔问题,且气孔随钎料试样缺陷程度的降低而减少。

5 结论

(1)通过改变铸坯加工工艺参数诸如浇注温度、模具温度、铸造环境、铸件壁厚等,制备试样在光镜下呈现不同缺陷程度,符合试验要求。

(2)相同缺陷类型下,液相线温度、结晶温度区间随缺陷程度的降低而降低。此外,相比于不良挤压态试样,同等缺陷程度下的铸态试样熔点低,熔化温度区间小。

(3)偏析挤压态试样富铜位置的显微硬度值低于正常位置,并且不同缺陷程度下,显微硬度值随缺陷程度的增加而降低。偏析程度越大,富铜组织越多,钎料的硬度越低。

(4)组织颗粒大小对气孔产生无影响,夹渣、偏析引起较大的气孔问题,且随钎料试样缺陷程度的降低而减少。

图7 宏观偏析试样焊后形貌

图8 熔体杂质试样焊后形貌

图9 不良组织试样焊后形貌