高钛渣直流电炉煤气干法冷却及净化系统设计要点

王 斌,曾万川,华志宇

(昆明有色冶金设计研究院股份公司,云南 昆明 650231)

0 引 言

国内钛渣、锰硅合金、高碳锰铁、高碳铬铁等行业冶炼通常采用大型三相交流矿热炉,多为敞口或半密闭电炉。生产工艺多为一次性加料,炉膛热量总结从烟道散出,电炉热损失大,能源严重浪费,加之因煤气无效燃烧产生的尾气体积巨大,较煤气增加4~10倍,加大了后续除尘的体量和电耗。总而言之,敞开式及半密闭电炉装备落后,污染严重、热辐射高、电耗高、操作环境恶劣、对电网冲击大等,缺陷严重。

目前世界上最为先进的高钛渣冶炼方法是密闭直流电炉(以下简称DC炉)空心电极连续加料冶炼方式。

钛氧化物的钛-氧键很牢固,导致钛铁矿按其组成熔点在1 580~1 700 ℃,且钛渣的熔点随其中TiO2的含量增加而升高,故熔炼钛渣要在高温下进行,电极发热量必须高度集中在还原熔炼区。钛铁矿在融化状态具有较大的电导性,在1 500 ℃为2.0~2.5 ks/m,在1 800 ℃时为5.5~6.0 ks/m,随着还原熔炼过程的进行,熔体内的FeO减少,TiO2和低价钛氧化物的含量增加,电导率迅速上升,而一般的炉渣在1 750 ℃时电导率仅为100 s/m。钛铁矿的这一特性奠定了熔炼钛渣直流电炉的开弧熔炼的特征优势:即熔炼钛渣的热量主要产生于电极末端至熔池表面之间的电弧热。

DC炉在炉膛内为垂直导电方式,炉底为阳极,冶炼时不受电阻率的影响,易于实现高电压长弧冶炼操作,提高冶炼速度,提高炉容利用系数,降低电耗,可比交流电炉节电10 %~15 %,在钢铁企业基本取代了交流炉炼钢。

DC炉在其冶炼过程中因开弧冶炼,产生大量的1 800 ℃高温煤气,因烟气带走的热量,包括烟气显热、煤气的化学能,相当于输入炉内电能转化的热量,因此,充分进行高钛渣电炉余热回收,是钛渣生产降耗的重要措施之一。如将煤气显热回收,加之煤气燃烧锅炉,产生蒸汽向下游用户供热或发电,可实现回收输入电能的35 %~45 %的能源。

龙佰集团将武定新立钛业公司收购,现拟国内自行开发设计制造2台高钛渣DC炉,在DC炉煤气系统拟进行干法冷却、净化、煤气回收,实现多炉煤气并网运行。

1 高钛渣直流电炉煤气冷却、净化、回收现状及难点

1.1 国内外已有工艺

我国高钛渣冶炼行业,目前大多使用三相交流电炉进行高钛渣冶炼生产,2010年前多用敞开式或半密闭式电炉,能耗3 500~4 500 kW/t;2009年,云南冶金集团在武定新立公司,由德国DEMAKE公司引进1台30 MVA高钛渣直流电炉,系目前国内唯一应用于高钛渣生产的直流电炉,因生产技术消化不足、生产管理、市场行情等因素,时断时续生产,一直未能达产达标,但在未回收余热资源的条件下,已经将电炉能耗降至2 600~2 800 kW/t;自2011年开始,国内佰利联公司、攀枝花钢铁公司分别实施了1×25 MVA、2×30 MVA高钛渣交流电炉冶炼项目,并获得成功,电炉能耗2 800~3 000 kW/t。

原有的敞开式或半密闭式高钛渣电炉大多进行烟气湿法除尘降温后排放,能耗极高,并有二次污染的可能;部分半密闭式电炉参照硅铁、铬铁电炉设置了烟道式余热锅炉进行回收余热,降温后的烟气进入收尘系统除尘后排放,但在经济效益、环境保护上仍然具有较大的差距。

在2005年前的铬铁、锰铁全密闭交流电炉生产设施当中,煤气净化系统大多使用湿法除尘技术,带来体量巨大的冷却污水净化工作,存在极大的环保风险。

由德国DEMAKE公司引进的30 MVA高钛渣直流电炉配套使用了Theisen公司烟气净化洗涤系统湿法除尘技术,以克服高温煤气带来的种种难题。如,湿法除尘可快速将电炉高温煤气当中未燃烧完全的火星熄灭,同时将煤气温度降低至饱和温度,消除爆炸安全隐患,并将煤气当中的SO2、SO3清洗干净。事实上,国外铁合金行业鲜有干法冷却、净化煤气的工艺应用。

25 MVA与30 MVA高钛渣交流电炉系引进乌克兰电炉技术,目前在国内仅3座。其中,在高钛渣交流电炉煤气净化系统中,使用了由成都易态科技有限公司开发的高温YT膜除尘器作为主要精细除尘设备,工作温度在400~500 ℃运行。但此工艺仍然具有一定的限制性,如煤气温度低于360 ℃,则煤气当中的煤焦油将形成,容易将过滤元件气孔敷死,而温度高于800 ℃,煤气当中的熔融粉尘亦可粘附于过滤元件表面,使反吹系统失效。目前,该技术已经应用于较多的铬铁、锰铁全密闭交流电炉煤气净化系统当中。

另外在铁合金全密闭交流电炉煤气净化系统当中,亦有使用高温不锈钢滤网除尘器、高温电除尘器进行高温精细除尘,并获得一定成果。

国内铁合金电炉煤气显热已有企业开始回收,但因煤气显热体量小,故以生产热水和低品质蒸汽为主,用于冬季取暖和烘干原料使用。

1.2 直流电炉煤气干法降温回收难点

国内有色冶金企业在DC炉煤气干法降温除尘工艺尚未实际运用,但三相交流高钛渣电炉干法收尘近年已经较为成熟,尤其是YT膜干法除尘器、高温不锈钢滤网除尘器,工作温度控制在370~550 ℃之间,可以利用在DC炉煤气冷却回收系统的局部环节上。

该项目系世界上第一座使用干法收尘的直流DC炉,与三相交流高钛渣电炉干法收尘、DC炉湿法收尘相比,DC炉煤气干法降温、除尘、回收系统设计工程具有以下难点:

(1)因DC炉开弧冶炼,煤气出口温度极高,达到1 800 ℃,而交流炉埋弧冶炼,煤气出口温度仅800~1 100 ℃,故交流炉煤气只需一般的水套烟道即可将煤气冷却至YT膜除尘器所需的400~500 ℃,DC炉需设置换热面积更大的冷却烟道,为交流炉的3~4倍。

(2)交流炉煤气粉尘为固体粉尘,仅需设置一定的倾斜角度及振动下料;DC炉煤气粉尘呈熔融状态,一般在800~850 ℃凝固,凝固时容易粘结在冷却烟道内表面,需要合理布置冷却烟道温度区间,设置防结渣措施,同时加设检修孔和振动装置。

(3)DC炉煤气降温需要管道长度较长,发生爆炸事故的概率较交流炉大,需设置可靠的防爆、泄爆装置,要求该装置在泄爆过程,可快速关闭,保证外部空气不进入煤气管道内部。

(4)根据其他行业的大量高温煤气冷却降温实际操作经验,高温段的磨损远远较温度低于900 ℃以下的水冷烟道为重,故DC炉煤气冷却系统高温段、水冷烟道弯曲段需考虑防磨损措施。

(5)DC炉煤气冷却系统高温段还需考虑足够的温度补偿措施,如高温膨胀节、恒力支座等。

(6)因DC炉使用无烟煤作为还原剂,故煤气当中的SO2、SO3含量经测算在400 mg/Nm3以上,远远高于使用焦炭的交流电炉,并且在煤气温度低于150 ℃后,将对煤气系统的设备产生严重的电化学腐蚀和晶间腐蚀。

(7)目前的高温干法除尘器仍然受温度限制较为严重,工作温度一般控制在400~550 ℃之间,仅短时可达800 ℃。

2 DC炉煤气冷却、净化系统设计

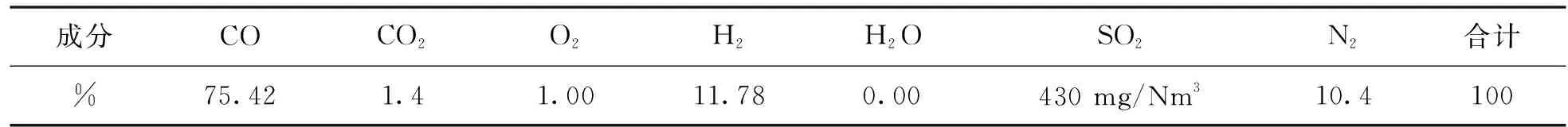

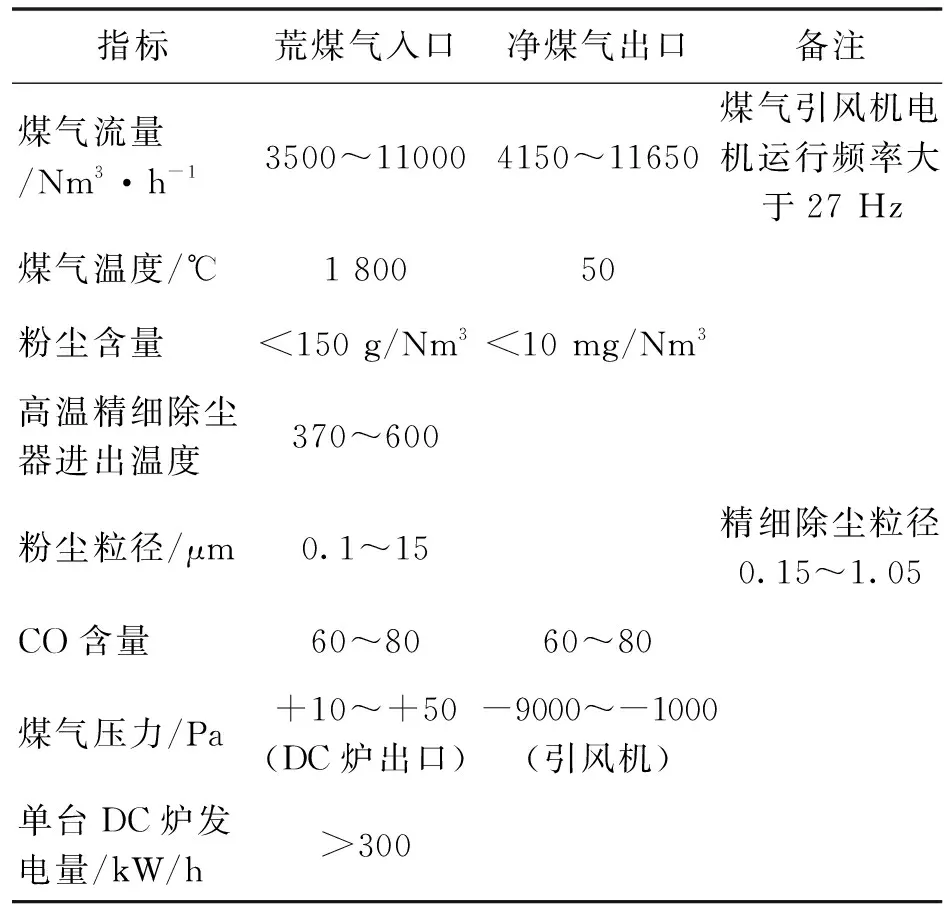

根据工艺条件、武定DC炉实际取样及测量,电炉烟气主要成分为可利用的CO气体,约70 %~85 %,含尘浓度为5~15 g/Nm3;烟气正常生产温度1 775 ℃,出口平均气量8 416 Nm3/h,最大11 000 Nm3/h,烟气成分见表1。

表1 电炉出口烟气成分表

烟气中的O2系在加料过程及系统密封因素进入的空气形成。

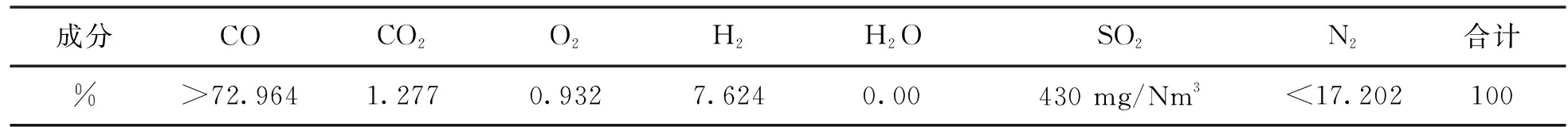

按照目前国家针对冶金企业提出的《打赢蓝天保卫战三年行动计划》(国发〔2018〕22号)和《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号的要求,经过净化后的净煤气含尘宜<10 mg/Nm3,即如不与可产生粉尘的物料混烧,烟气粉尘含量达到可直接排放标准。净化过程中产生的含TiO2烟尘经收集返回料仓。经处理后的炉气如下:

净煤气量:9 071 Nm3/h,炉气温度:50 ℃;炉气成分见表2。

表2 净煤气成分表

净煤气中N2的变化系因净化除尘系统为保证炉内微正压操作,由氮气反吹、回流(合计655 Nm3/h)而成。

2.1 DC炉显热回收及经济效益

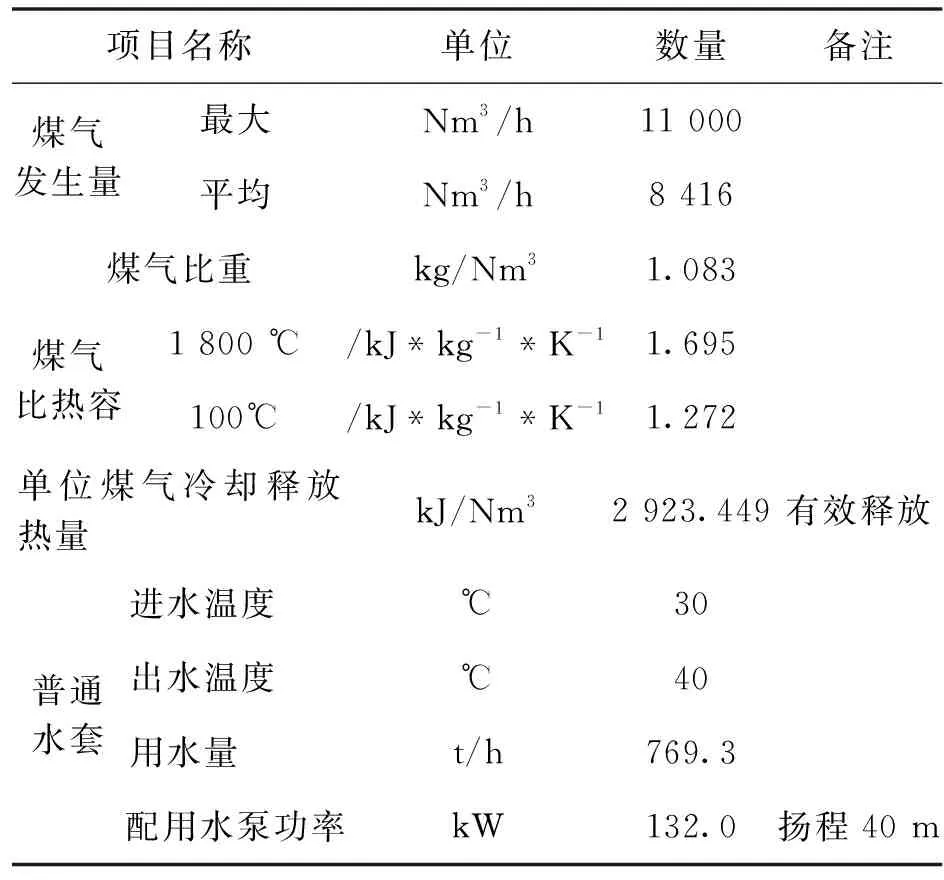

按照DC炉实际生产的烟气参数看,具有巨大的回收经济价值。每标方的DC炉煤气,由1 800 ℃冷却至100 ℃,可有效释放2 923 kJ/Nm3的热量;而交流炉煤气可有效释放的热量仅为1 150 kJ/Nm3,为DC炉的40 %。按单台DC炉的平均煤气发生量计算,设计DC炉汽化冷却烟道,可产生0.8 MPa饱和水蒸气8.8 t/h,按最大煤气发生量,可生产0.8 MPa饱和水蒸气11.5 t/h,年经济效益1 254.5 万元/年。按照实际蒸汽发电经验折算,0.8 MPa饱和水蒸气8.8 t/h,有效发电750~780 kW/h,可将高钛渣生产能耗由2 600~2 800 kW/t降低至2 000 kW/t内。

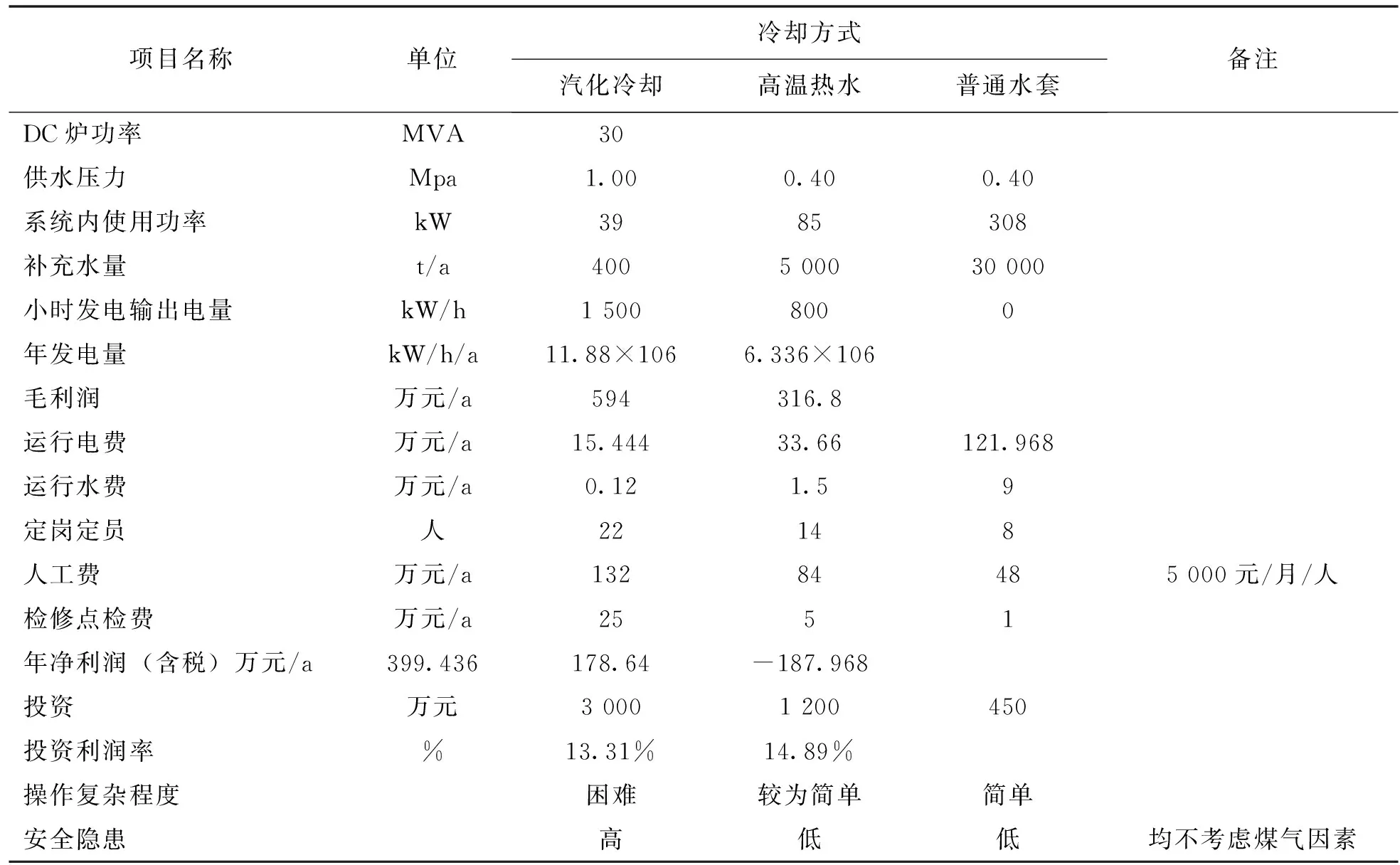

针对DC炉烟气生产特性,进行3种方案比对:①设计DC炉汽化冷却烟道,2台DC炉配合1台1 500 kW/h透平发电机组,预计投资3 000 万元,余热回收量占输入电量的26.79 %;②考虑到目前国内鲜有发电量小于3 000 kW/h的蒸汽发电机组,故考虑使用高温水冷烟道,每台DC炉配合1台ORC(有机朗肯循环)发电机组,单台发电机组装机容量400 kW/h,输出300 kW/h,预计投资1 400 万元,余热回收量占输入电量的10.71 %;③按全部普通水冷烟道考虑,不考虑余热回收,预计投资45 万元,此时仅有投入,无回报。见表3。

表3 DC炉烟气热平衡比对表

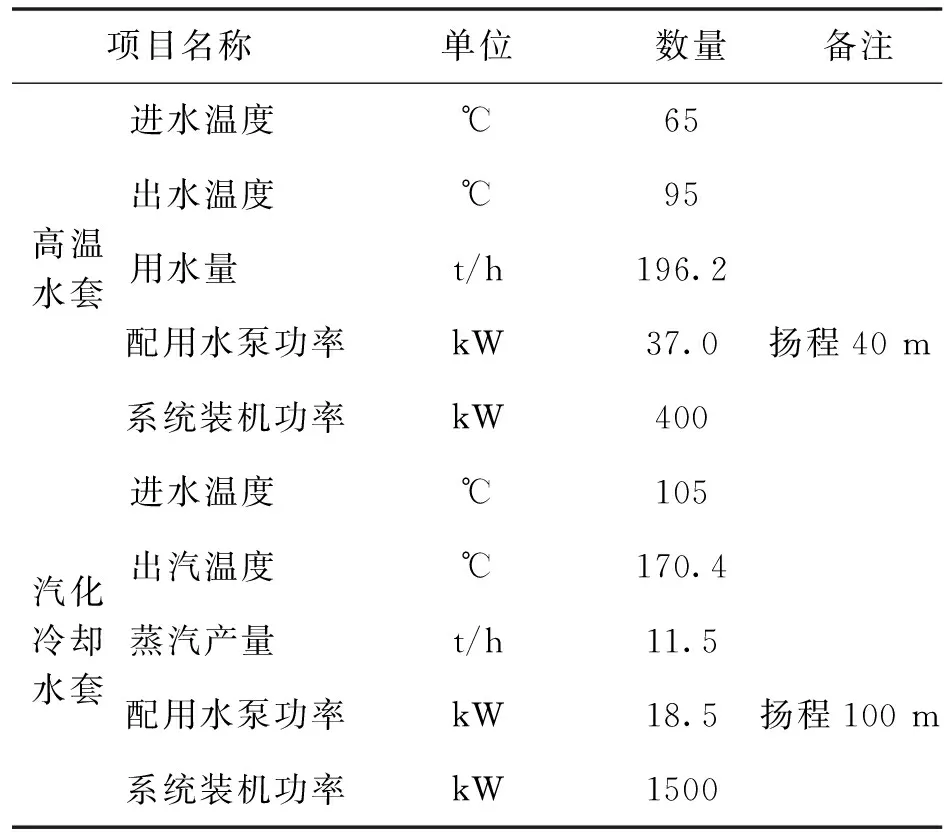

项目名称单位数量备注高温水套进水温度℃65出水温度℃95用水量t/h196.2配用水泵功率kW37.0扬程40 m系统装机功率kW400汽化冷却水套进水温度℃105出汽温度℃170.4蒸汽产量t/h11.5配用水泵功率kW18.5扬程100 m系统装机功率kW1500

根据热平衡理论计算结果,进行余热回收经济效益比对:①投资回报率以高温热水方案为佳,在扣除普通烟道投资450万元的基础上,增加投资750万元,5年可收回增加的投资,而汽化冷却方案,需要6.5年时间;②从整体余热回收效率而言,汽化冷却方案为佳;③从安全运行角度出发,则普通水套的安全程度最高。见表4。

表4 余热回收经济效益比对表

结合上述,就DC炉烟道冷却,拟采取高温热水方案进行,初期运行仍然按照水冷烟道标准运行,在DC炉系统运行达标后,投入ORC发电机组运行。

2.2 冷却净化系统设计

针对DC炉荒煤气温度极高、设备布置紧凑的特点,人字水冷烟道设计为一种带翅片的膜式水冷烟道,增大了换热面积;设计研发了一种带煤气冷却功能的重力除尘器,以保证高温精细除尘器煤气入口温度控制在370~550 ℃。

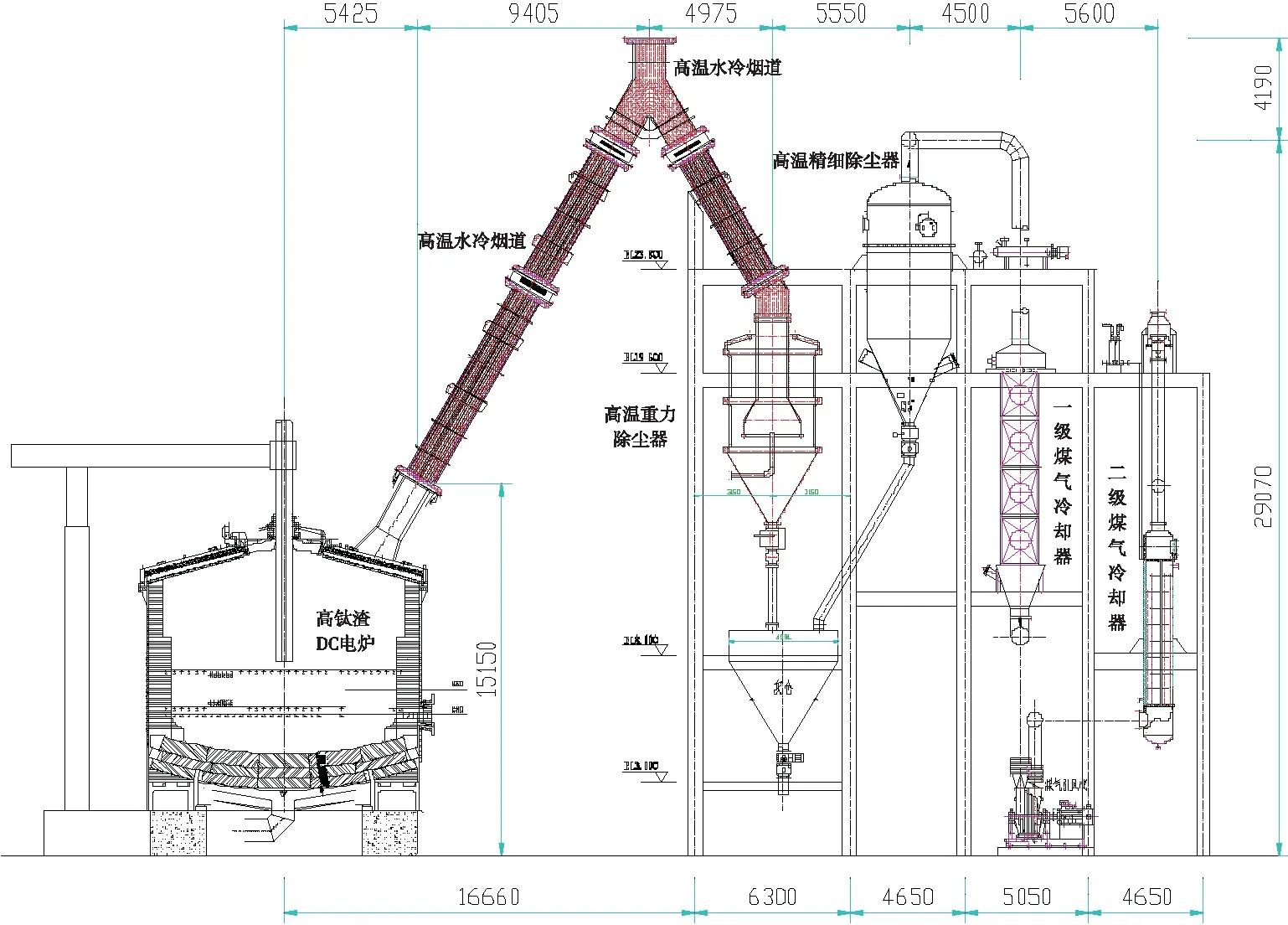

DC炉煤气冷却净化系统由6个子系统组成:①人字水冷烟道系统;②重力除尘器系统;③高温精细除尘系统;④净煤气冷凝引风系统;⑤除盐水给排水系统;⑥ORC发电机组系统。

2.2.1 人字水冷烟道系统

由人字水冷烟道、重力除尘器及净煤气的一二级煤气冷凝器共同组成高温煤气冷却降温系统,将由DC炉煤气温度由1 800 ℃降至50 ℃。

DC炉系统操作存在4种典型工况,煤气温度控制在1 500~1 800 ℃之间:

(1)正常生产工况,全负荷运行,煤气发生量最高可达9 000~11 000 Nm3/h。

(2)出渣、出铁工况,煤气发生量3 000~3 500 Nm3/h。

(3)炉内产生泡沫渣工况,电极迅速提起,煤气发生量3 000~3 200 Nm3/h。

(4)炉内炉壁挂渣时期,50 %负荷运行,煤气发生量6 000~7 000 Nm3/h。

人字水冷烟道参照炼钢转炉的汽化冷却烟道转换设计而来,根据各典型工况确定了边界条件类型,建立了物理模型,由于该模型存在一定的化学反应过程,因此烟气的物性参数采用混合定律来处理。因烟气温度非常高,在600~1 800 ℃区间,气体传热的方式由辐射传热和对流传热两种组成;在50~600 ℃区间,气体传热的方式主要为对流传热。

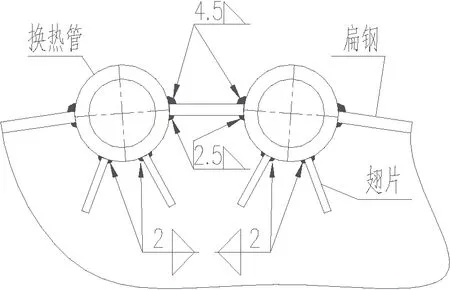

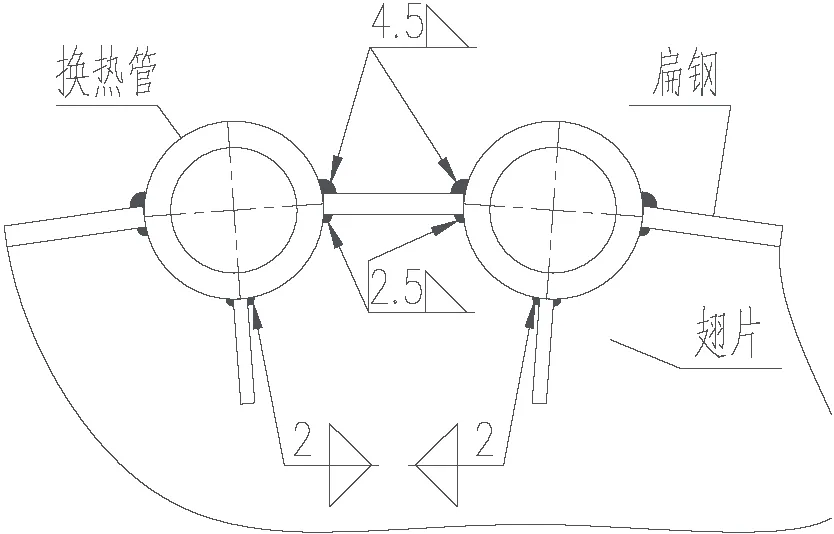

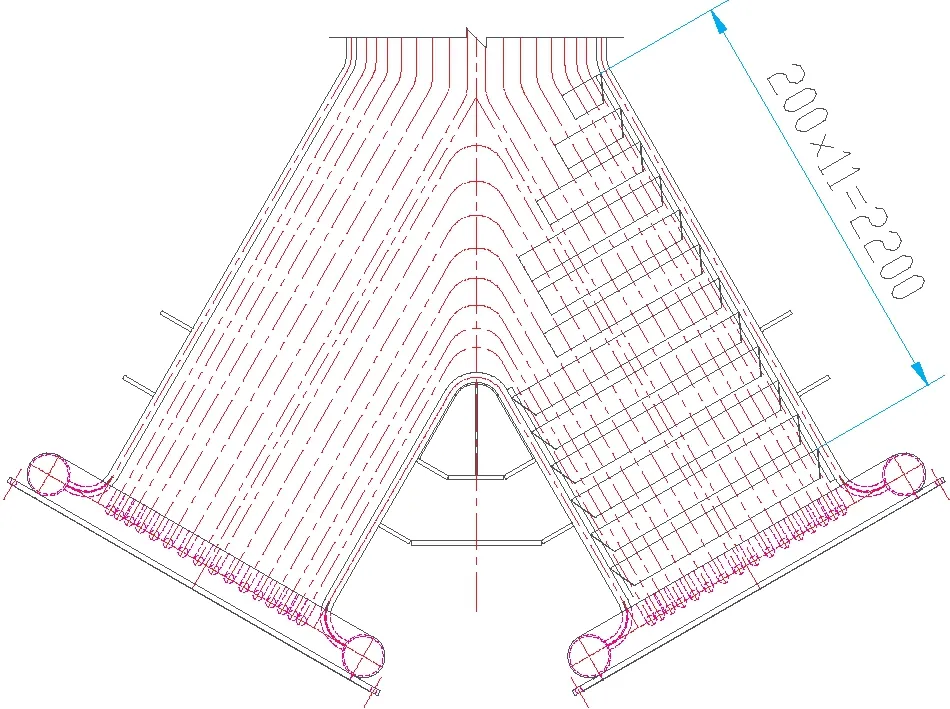

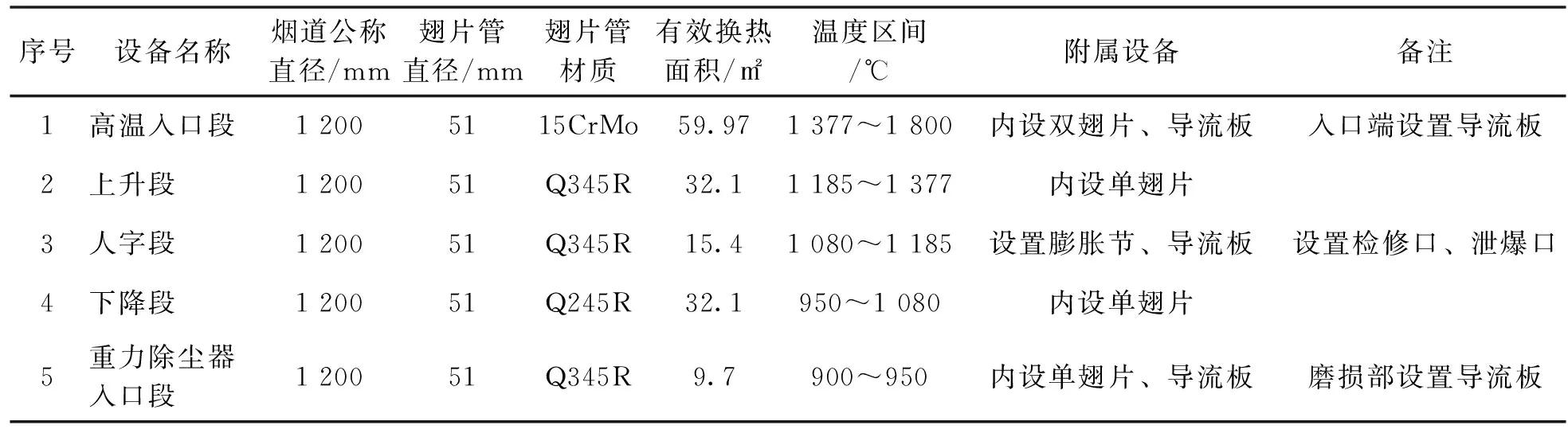

考虑DC炉设备布置空间狭小,冷却烟道采用翅片膜式壁水冷烟道形式,烟道流通直径DN1 200,每段由44根φ57×7换热管及扁钢-40×6构成。水冷烟道由5段组成,分为高温入口段、煤气上升段、人字段、煤气下降段、重力除尘器入口段,每段根据所处部位特点设置不同附属设施。全部人字水冷烟道均按照汽化冷却烟道标准设计。人字水冷烟道管道材质根据不同部位,选用15CrMo、Q345R、Q245R钢管。钛渣炉冷却降温净化系统布置见图1。

图1 高钛渣DC炉煤气冷却净化设备布置图

(1)高温入口段考虑内部换热管道磨损,在入口段2 m范围内设置7层导流板,避免熔融状态粉尘粘结和磨损换热管,见图2。导流板材质使用310 s(工作温度1 150 ℃),与换热管夹角25°,在每2根换热管之间设置导流腰圆孔1个;换热管与连接扁钢焊接考虑热膨胀应力变化,内侧焊脚高度2.5~3 mm,外侧焊缝4~4.5 mm;全管段设置双翅片换热管,见图3。增加流动阻力,可有效防止煤气粉尘对换热管的长期磨损,翅片与换热管连续满焊,焊脚高度2 mm;中部吊架设置为滑移恒力吊架。

图3 换热管与扁钢、翅片焊接

图2 入口段高温导流板

(2)煤气上升段吊架亦设置为固定恒力吊架,并于人字段之间、高温入口段之间设置非金属耐高温膨胀节,以吸收高温入口段、煤气上升段之间的热膨胀,膨胀量按汽化冷却烟道考虑,便于日后技改;上升管全管段设置单翅片,见图4。

图4 上升管单翅片

(3)人字烟道为固定段,设置检修口和煤气弹簧式泄爆口,在下降侧设置防磨导流板,见图5。导流板材质Q345R,与换热管中心线夹角25°。

图5 人字段导流板

(4)煤气下降段材质使用Q245R,内设单翅片,以增加换热面积,同时减小凝固粉尘对换热管的磨损,其热膨胀由设置于下降管和人字管之间的非金属耐高温膨胀节吸收。

(5)煤气粉尘凝固区主要考虑在重力除尘器内,故入口段要考虑水冷烟道弯角的磨损,在磨损大的区间设置导流板。

(6)高密封型耐高温非金属补偿器可以适应100~1 200 ℃的剧烈的交变高温,自带水冷盘管,在管道轴向、径向的位移具有较大的补偿量,同时该非金属补偿器具有很高的密封性能。在转炉一次烟气管道系统中已有良好的实用性,见表5。

表5 人字水冷烟道技术参数表

2.2.2 重力除尘器系统

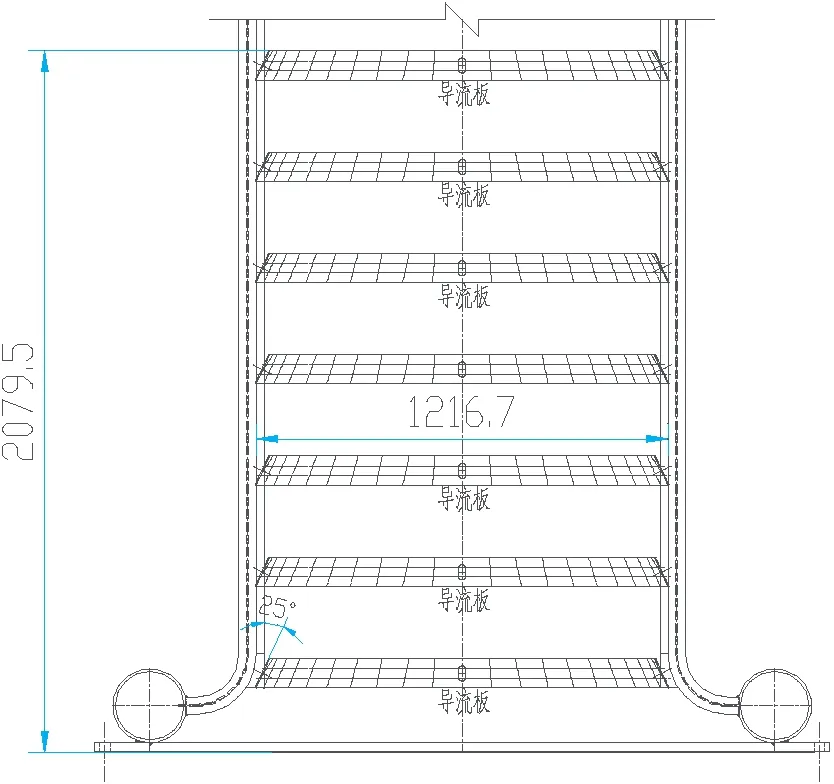

重力除尘器系为满足高温精细除尘设备工作温度要求而单独开发研制的带有煤气冷却功能的预沉降室。

重力除尘是利用粉尘的质量将粉尘除去。除尘效率与粉尘质量密切相关,其可以轻易除去质量较大的颗粒,但不容易除去质量较小的颗粒,特别是对细微粉尘(do<1 μm)的去除基本无能为力。在铁合金矿热炉中,粉尘大部分为微细颗粒,约占含尘的55 %~70 %;故系统当中的重力除尘器的净化效率仅35 %~40 %。

该重力除尘器公称直径DN3 400,煤气入口DN1 200,出口2×DN600,入口压力-1 kPa,出口压力-2 kPa,阻力小于1 kPa;有效换热面积96 m2,除尘器体积:,煤气流速≤1 m/s,煤气在重力除尘器内部停留时间:3.5 s。

重力除尘器煤气进口温度925~900 ℃,出口温度400 ℃。

其中,重力除尘器给水分为两2个回路,单独给水,可有效调节煤气出口温度,确保煤气出口温度控制在400~550 ℃区间内。

2.2.3 高温精细除尘系统

国内高温精细除尘制备设计及制造已经较为成熟,对高温精细除尘系统提出技术要求,工艺、电气、仪表进行系统集成即可,如下:

(1)进口最大流量11 000 Nm3/h,进口含尘量>6 g/Nm3,出口含尘量<10 mg/Nm3;

(2)除尘器阻力:<3 kPa

(3)除尘系统要求满足介质温度400~550 ℃区间内运行;

(4)使用高温惰性气体进行反吹;

(5)设置防结露系统,防止开、停机结露和焦油糊膜;

(6)荒煤气温度高于550 ℃或低于煤焦油析出温度,均不得进入高温精细除尘器。

(7)高温排灰,排灰温度≥400 ℃。

(8)在线监测,PLC或DCS自动控制。

2.2.4 煤气过滤后冷凝引风系统

在高温精细除尘器后设置煤气一级冷凝器一台、煤气引风机2台(一开一备)、煤气二级冷凝器2台。

(1)煤气一级冷凝器,进气温度:450 ℃,进气工作压力:-6 kPa;出气温度:200 ℃,出气工作压力-7 kPa;换热管规格:φ57×3,根数:196根,换热面积:140 m2;阻力损失:1 kPa。

(2)引风机设置于地面。额定风量27 000 m3/h,额定全压23 kPa,升压23 kPa,功率280 kW,采用变频电机。引风机入口压力>-9 kPa,出口压力>9 kPa。

(3)煤气二级冷凝器,进气温度:220 ℃,进气工作压力:9 kPa;出气温度:50 ℃,出气工作压力8 kPa;换热管规格:φ57×3,根数:164根,换热面积:160 ;阻力损失:1 kPa。

煤气二级冷凝器大多无法克服SO2形成的晶间腐蚀,故障率高。故此处设置了一种可抵御晶间腐蚀的专用煤气冷凝器。

2.2.5 除盐水给排水系统

整个煤气冷凝系统用水量为196 t/h,进水温度65 ℃,出口温度95 ℃。冷却水经过换热面后进入ORC发电机组系统换热冷却至65 ℃后,返回回用水槽,回用水槽容积40 m3。

系统设置热水泵3台,两开一备,流量120 t/h,扬程H=50 m,以满足冷却水系统及ORC发电机组的给水要求。

为保证系统工作顺畅、高效,除盐水给排水系统设置5个回路:①高温烟气入口段回路;②煤气上升管及人字管回路;③下降管及重力除尘器入口管回路;④重力除尘器回路;⑤煤气一级冷凝器及二级冷凝器回路。每个回路单独设置排空阀、低点排水阀、进出水温度检测、进出水压力检测。每个回路(除高温烟气入口段外)根据DC炉系统煤气温度、流量,通过PLC自控系统进行给水阀门的开闭控制。高温烟气入口段回路设置手动闸阀控制,避免系统误操作。

2.3 ORC发电系统

ORC发电工作原理和汽轮机发电机组相同,只是常规的汽轮机发电机组使用的介质是水,而ORC发电机组使用的是有机物质。有机介质的选定是由余热的温度水平决定的,常用的介质有R134、R245fa等,是目前国际通用的制冷剂,安全可靠、无毒不易燃,物理化学特性稳定。利用有机介质低沸点特性(35~65 ℃蒸发),当95 ℃的热水进入蒸发器,有机工质在蒸发器内汽化,当工质温度达到70℃时,其气体压力可达到1.0~1.5 MPa,推动螺杆膨胀机旋转拖动发电机,高温热水降温至65 ℃流出。做功后气体的温度和压力降到效率低点,为气液两相,经冷凝器冷凝为全液相,进入储液槽,工质泵将液态工质泵入蒸发器,完成一个做功循环。

ORC发电装置效率比中、高温水平的汽轮机发电要低很多,ORC发电效率一般在10 %~15 %左右,目前世界各国的技术水平都是这样,这是ORC发电机组的自身特性决定的。

该项目装机配置为单台DC炉,设置1台套,如下:

进水温度:95 ℃;出口温度:65 ℃给水压力:≥0.1 MPa;热水流量:200 t/h;装机容量:200 kW自用电:40 kW;输出功率:160 kW;输出电压:380 V。

3 预计运行效果

按照钢铁直流电炉尾气冷却、高钛渣交流炉精细除尘和邯钢动力厂ORC发电的实际经验,预计冷却净化系统运行效果见表6。

表6 DC炉煤气冷却净化运行预计效果

4 结 语

目前,武定DC炉生产系统在全厂热平衡方面有较大欠缺,尤其是煤气的使用不尽合理,如用炉底冷却的热风资源进行原料的预热烘干,则可将大量煤气用于生产蒸汽,与烟气冷却生产的蒸汽进行透平机组的发电,可获得最佳经济效益。