平朔公司东露天煤矿原煤运输系统优化实践

李 涛

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

东露天煤矿设计规模20.0 Mt/a,目前已达到设计生产能力,进入二采区后计划核定生产能力为25.8 Mt/a。东露天煤矿运煤采用单斗—卡车—一级它移式破碎站—端帮巷道带式输送机—运煤大巷带式输送机—二级固定破碎站—选煤厂半连续工艺。它移式破碎站分别布置于露天煤矿南帮4号煤和9号煤层底板,由运煤自卸卡车自采煤工作面运往布置在端帮的它移式破碎站破碎[1-3]。

国内露天煤矿原煤运输系统通常采用单斗—卡车—带式输送机半连续工艺,带式输送机往往布置于端帮地表或主采煤层顶板[4-6]。国内平朔公司安太堡露天煤矿、安家岭露天煤矿、国家能源集团黑岱沟露天煤矿、哈尔乌素露天煤矿、伊敏露天煤矿、小龙潭集团布沼坝露天煤矿等矿山均采用带式输送机布设于地表的方式[7-9]。国外矿山费尔图纳煤矿、泽耶泽煤矿、什普列耶塔利煤矿,均采用与国内矿山相似输煤工艺[10-12]。东露天煤矿向北转向进入二采区以后,现有的原煤运输巷道能否继续可靠地提供原煤运输服务以及是否经济合理存在不确定性,需要对东露天煤矿二采区原煤运输系统的布置进行多方案研究比选,确定技术可行、经济合理的方案。

1 研究背景

1.1 原运输系统存在的问题

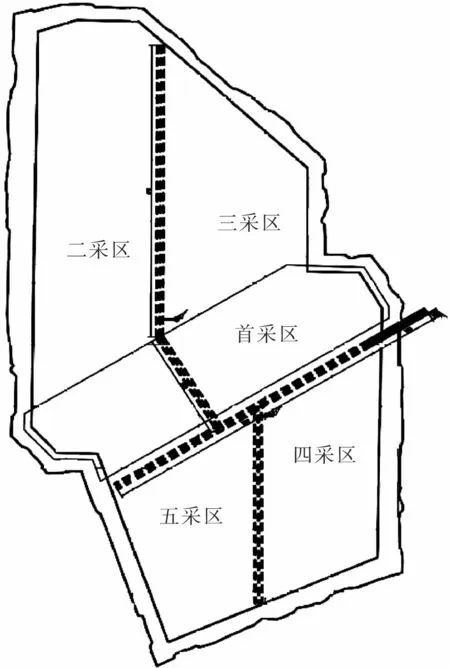

原二采区运输系统:中煤西安设计工程有限责任公司2013年1月编制的《平朔煤炭工业公司东露天煤矿初步设计》(后简称《初步设计》),东露天煤矿全矿田的原煤运输系统方式,如图1所示。可见,二采区的原煤运输系统采用巷道运输,巷道需穿过首采区的内排土场,进入二采区端帮。

图1 东露天煤矿全矿田的原煤运输系统方式(2013年1月《平朔煤炭工业公司东露天煤矿初步设计》)

原设计中存在的问题:东露天煤矿首采区自东向西推进,至西部边界后,进行90°向北转向,进入二采区开采。既有原煤运输系统布置于首采区南端帮下部,进入二采区开采时,若继续采用巷道运输,除解决现存问题外,还需解决原煤巷道如何从首采区过渡到二采区的问题。《初步设计》对原煤运输系统如何过渡至二采区未进行详细设计,因此需对二采区原煤运输系统进行专项研究,同时综合考虑巷道运输系统存在的管理及内排空间影响问题。

1.2 项目实施的时间要求

东露天煤矿目前在用的原煤运输系统继续向西延伸约1.5 km即要进入北岭煤矿影响区域。存在采空区、地表进入北岭煤矿等一系列问题。同时,若二采区原煤运输系统不继续采用巷道运输方案,原煤运输系统一直向西延伸至开采西部境界,运煤巷道延伸会存在投资浪费的问题。若仅继续向西延伸1.5 km,目前的原煤运输系统能够利用既有设备进行延伸,延伸投资较小,但要求必须在3 a内完成新的二采区原煤运输系统的建设。

2 线路布置方案

2.1 线路布置方案原则

背景分析:平朔公司具有3座大型露天煤矿(安太堡、安家岭、东露天),2座大型井工煤矿(一号井、三号井),2座小型井工煤矿(北岭、小回沟)。3座大型露天煤矿中,安太堡煤矿处于芦子沟背斜影响区,且资源面临枯竭;安家岭煤矿处于芦子沟背斜影响区,剥离运距大,煤质含硫量高,经济效益一般;东露天煤矿当前处于盈利状态,但是面临转向。2座大型井工煤矿中一号井工煤矿面临资源枯竭,与潘家窑井工煤矿资源尚待整合;三号井工煤矿煤层风氧化严重,处于盈亏平衡状态。2座小型井工煤矿,北岭煤业批复0.90 Mt/a,处于亏损状态;小回沟井工煤矿尚未达产。可见,平朔集团整体面临形势严峻,东露天煤矿对平朔集团的生产效益影响巨大。

布置原则:基于东露天煤矿面临的生产形势,其原煤运输系统的安全性、可靠性处于首要位置,其次是经济性[13-14]。此外,系统布置应保证原煤运输系统施工建设期间不影响露天煤矿的正常生产,而且能适应露天煤矿后续发展的需要。

2.2 巷道运输方案

东露天煤矿二采区原煤运输系统布置方案共分2大类,巷道运输方案与地表运输方案。其中,2个巷道运输方案,3个地表运输方案。

巷道运输方案布置:东露天煤矿《初步设计》推荐的二采区原煤运输系统布置方案为巷道运输,为本文的方案一,即二采区东帮巷道运输方案,涉及4/9煤主运巷、辅运巷如何从露天煤矿首采区内排土场过渡至二采区东帮,由于波纹管涵埋设于内排土场中,且为长距离埋设,后期存在不均匀沉降,导致维护困难的技术问题。因此,提出方案二,为二采区西帮巷道运输方案。巷道运输方案布置示意,如图2所示。

图2 东露天煤矿二采区巷道运输方案

巷道运输方案对比:巷道运输方案主要从安全性、运输成本、后期运输系统影响3个方面分析。①安全性。方案一采用波纹管,使得运煤系统从首采区过渡至二采区,采用大管径波纹管(D=6.0 m),大埋深(4号煤120 m,9号煤150 m),在国内尚无工程案例,需进行单项研究、设计,后期使用存在一定维护难度。方案二运输巷道布置于二采区西帮,需穿过老采空区(红楼煤矿1989年关闭),后期需穿过东日升煤矿采空区,存在一定施工难度,存在生产风险;②运行成本。巷道运输方案一相对方案二,不受采空区影响,同时,后期运行过程中运距节省约3.5 km,带式输送机运行成本约0.9元/t·km,露天煤矿原煤产量25.8 Mt/a,方案二较方案一年运行成本多8 127万元;③后期运输系统影响。方案一对后期运煤系统影响较小,二采区开采完成后,进入三采区,原煤运输系统后撤,无需新建原煤运输系统。方案二后期运煤系统需进入东日升煤业(矿井),同时露天煤矿由二采区进入三采区时,仍需建设运煤系统。

分析结果:综上所述,在安全性上,方案一较方案二优,需技术突破,方案二需先后进入红楼煤矿、东日升煤矿采空区;在运行成本上,方案一带式输送机运距较方案二低3.5 km,运煤成本较方案二低8 127万元/a;在对后期运输系统影响上,方案一无影响,方案二需新建运煤系统;因此巷道运输方案,方案一较方案二优。

2.3 地表运输方案

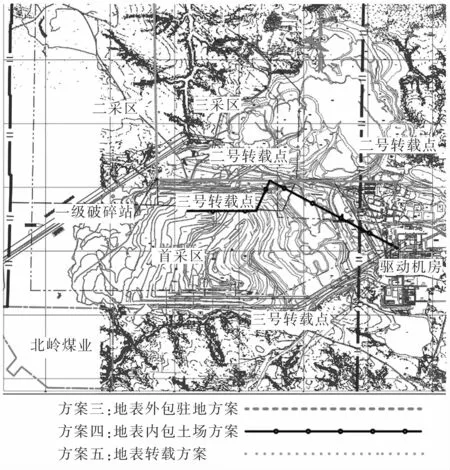

地表运输方案布置:东露天煤矿使用端帮巷道运输系统前文已经分析了使用过程中的一些问题,因此,提出了原煤运输系统布置地表方案。地表运输方案对比了3个方案,分别为方案三、四、五。其中,方案三为地表外包驻地方案,方案四为地表内排土场方案,方案五为地表转载方案。各方案布置图,如图3所示。

图3 二采区地表运输方案

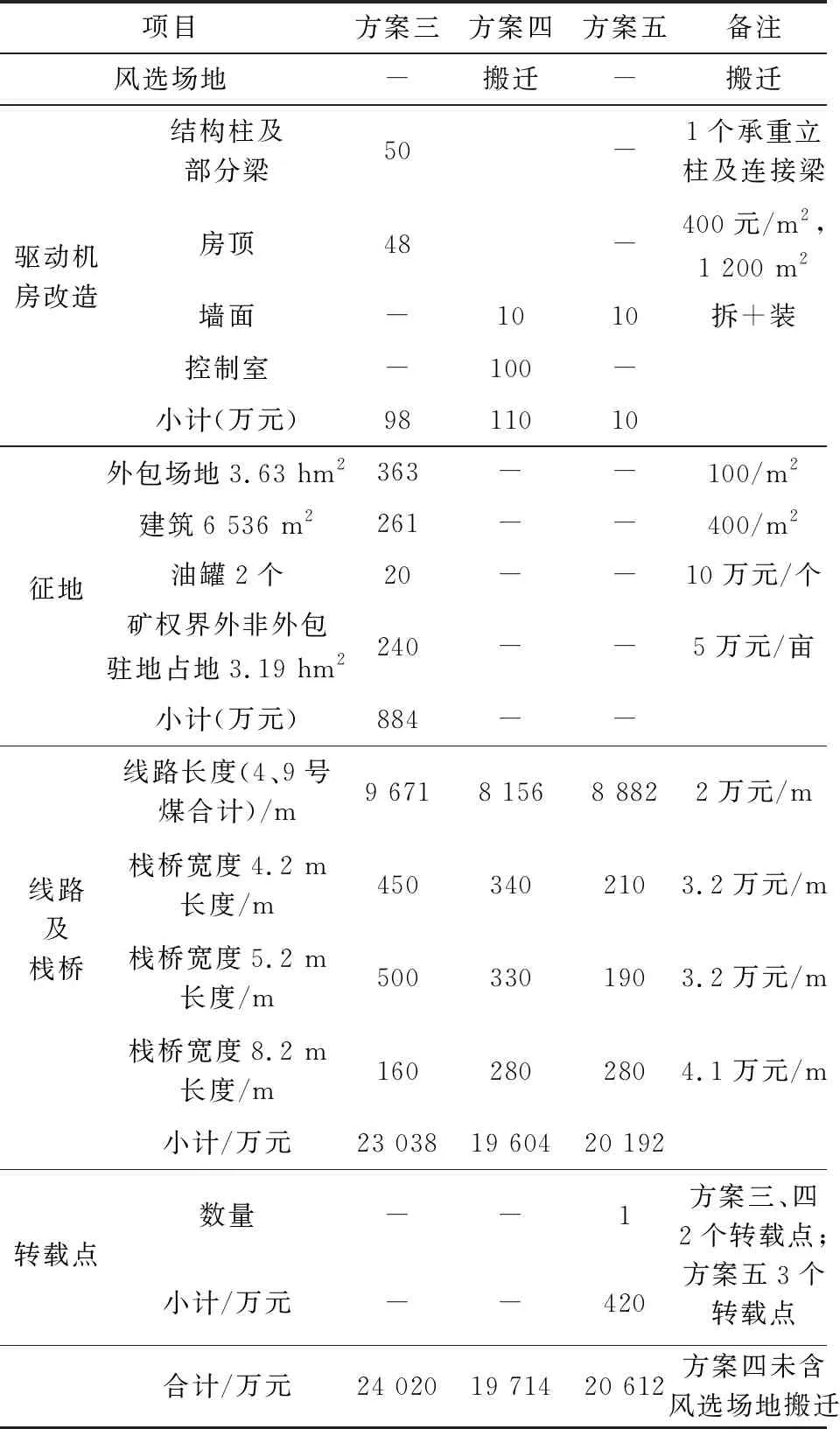

地表运输方案对比:①对比因素定性分析。地表建(构)筑物、驱动机房改造、征地、线路及栈桥长度、其他因素等对比分析,各因素对比结果见表1。方案三相对方案四、五核心优势为机道可进行冲洗;主要劣势为征地、线路/栈桥长,驱动机房改造较大;方案四相对方案三、五核心优势线路长度短,栈桥长度适当;主要劣势为地表建(构)筑物,驱动机房控制室改造较大,内排土场机道需人工清扫;方案五相对方案三、四核心优势为对驱动机房改造最小,无地表建(构)筑物影响、无征地,线路长度居中;主要劣势为内排土场机道需人工清扫;②技术经济对比。估算投资方面主要对比驱动机房改造、征地、线路及栈桥、转载点等投资估算,各方案部分投资对比见表1。驱动机房改造,方案四最高,方案五最低;征地费用,方案三较方案四、五多884万元;线路及栈桥,方案四最低,方案三最高;转载点,方案五较方案三、四多一个转载点,420万元。可见,在不含风选场地搬迁的情况下,方案四最优,方案五次之,方案三低了4 306万元,较方案五低898万元。但由于风选场地的原因,方案五较方案三更易实施;③运输成本对比。方案三线路长度最长,为4.84 km,方案四线路长度最短,为4.08 km;方案五线路长度居中,为4.44 km。

表1 各方案部分投资估算对比

方案三、四成本相当,0.90元/(t·km);方案五吨公里成本略高,约0.92元/(t·km);输送机吨煤运输成本依次为4.36元/t、3.68元/t、4.08元/t。

分析结果:方案三优点是布置于露天煤矿影响外部,机道可进行冲洗,但是其技术经济效果最差,因此不做推荐方案。方案四技术经济最优,投资低、运营成本低,但是受到地面建(构)筑物影响、驱动机房改造周期较长(9号煤驱动机房控制室重建),因此不做推荐方案。方案五技术经济居中,投资、运营成本居中,但是无地面建(构)筑物影响、无征地、驱动机房改造容易,内排土场机道人工清扫。

3 方案确定

3.1 巷道与地表运输方案对比

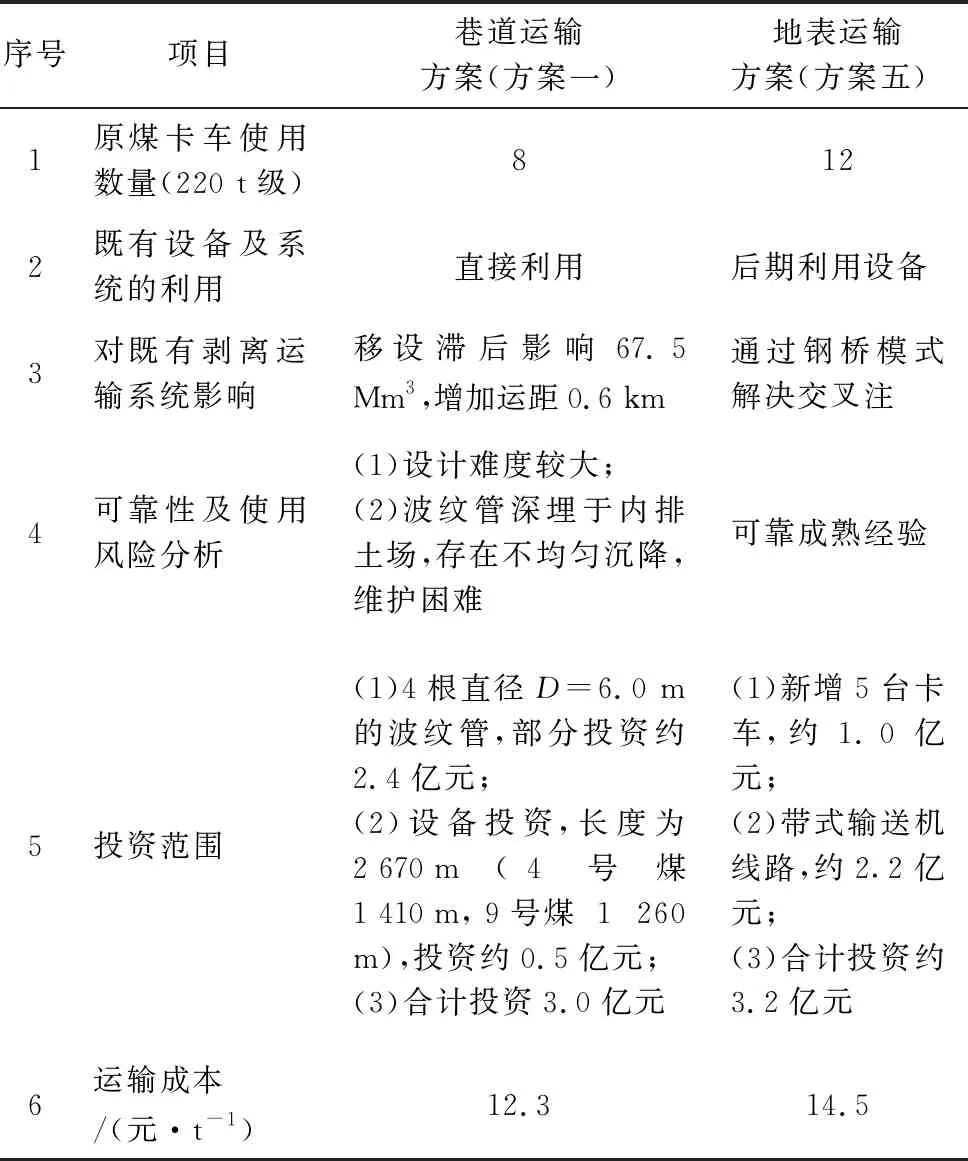

巷道运输方案推荐的是方案一,即二采区东帮巷道运输方案;地表运输方案推荐的是方案五,即地表转载方案。对比主要从可靠性及使用风险分析、原煤卡车使用数量、既有设计系统利用、对剥离运输系统影响、运输成本等因素、估算投资6个方面展开[15]。综合对比分析见表2,值得注意的是钢桥未计入方案五估算投资。由表2可知,巷道运输方案(方案一)除可靠性及使用风险存在疑问以外,其余指标较地表运输方案(方案五)更优。但考虑到平朔公司目前面临的生产困境,可靠性排在首位,因此选择推荐方案五。其虽较方案一投资高0.2亿元,使用成本高2.2元/t,但是使用过程中风险低,系统可靠性高。

表2 巷道与地表运输方案综合对比表

3.2 具体优化方案

总体方案:通过定性、定量的技术经济比选,推荐采用方案五,即地表转载运输方案。带式输送机从一级破碎站引出后,经带式输送机至1号转载点,1号转载点至2号转载点带式输送机从西向东布置于露天煤矿首采区北帮,经2号转载点转载后,带式输送机布设于内排土场,经3号转载点与驱动机房搭接,搭接方向与露天煤矿一期原煤运输带式输送机相同。

方案参数:4号煤输送系统带式输送机为新增设备,带宽1 600 mm,V=4.3 m/s。9号煤输送系统利用原有剥离系统带式输送机,带宽1 800 mm,V=5.6 m/s。一级破碎站至一号转载点,4号煤线路长度110 m,9号煤线路长度115 m;一号转载点至二号转载点,4号煤线路长度2 147 m,9号煤线路长度2 149 m;二号转载点至三号转载点,4号煤线路长度1 744 m,9号煤线路长度1 697 m;三号转载点至驱动机房,4号煤线路长度457 m,9号煤线路长度463 m;4号煤线路总长度4 458 m,9号煤线路总长度4 424 m。线路中设置架空栈桥3座,一号栈桥为跨路栈桥,长度160 m,路面净宽32 m,跨路净高12 m;二号栈桥位于内排土场,栈桥两侧使用堆料,不设置支腿,用于排灰车辆通过,栈桥长度120 m;三号栈桥兼具夸矸石仓运输带与驱动机房搭接,4号煤架空栈桥长度约210 m,9号煤架空栈桥长度约190 m。

4 结论

通过多因素的分析,全面对比分析了5个方案的技术、经济层面的优、缺点,在保证原煤运输系统的安全性、可靠性的基础上,确定技术可行、经济合理的地表运输方案。该运输系统对驱动机房改造最小,无地表建(构)筑物影响、无征地,线路长度适中;在施工建设期间对露天煤矿的正常生产较小,较易实施,而且能适应露天煤矿后续发展的需要。该方案的确定不仅能为东露天煤矿二采区原煤运输系统的实施提供实际指导,还可以为类似条件的矿井在设计时提供思路上的借鉴。