冷复合长寿命钎焊板材的腐蚀机制研究

田国建,刘前换,史明飞,胡刘飞

(江苏鼎胜新能源材料股份有限公司,江苏 镇江 212141)

随着汽车轻量化的不断发展,对钎焊热交换复合铝材的要求日趋提高,在要求原材料不断减薄的同时还需要保持更高的强度和更优异的耐腐蚀性能[1]。在此背景下,传统通过半连续铸造加热轧复合生产钎焊热交换用复合铝材的方式,由于受其工艺流程复杂、能耗高、成品率低等因素制约,已逐步被更节约化绿色短流程的通过连续铸轧加冷轧复合的方式替代[3]。

该工艺生产的复合铝箔能够大大降低成本10%~30%,且在同样厚度条件下较热轧料强度高并具备长寿命的耐腐蚀性能特征,已经逐步取代热轧复合产品成为市场主流,但针对其腐蚀机制的研究尚未见有相关报道。本文通过SWAAT模拟海水盐雾腐蚀试验探究了冷复合长寿命钎焊板材的腐蚀机制。

1 试验材料与方法

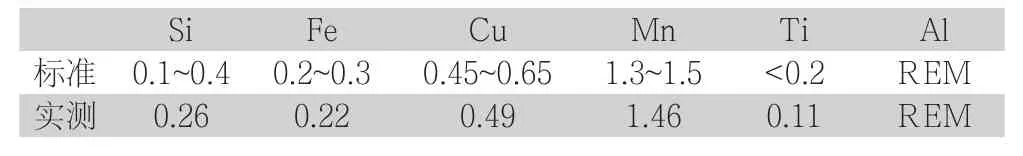

冷复合钎焊铝板材合金芯材为DS304,其具体成分标准及本次选用试样实测值如表1所示,皮材为AA4343合金,复合结构及包覆比例为10%4343/DS304/10%4343,成品合金状态为O态,厚度为0.3mm。

表1 DS304合金化学成分(wt./%)

冷复合钎焊铝板材生产工艺流程如下:连铸轧法生产6.5mm厚度皮材及芯材坯料→坯料分别制备0.5mm皮材及4.0mm芯材→经冷复合得到2.5mm~2.8mm复合坯料→420℃/3h扩散退火→轧至成品0.3mm厚度→380℃/5h成品退火。

成品复合板材先进行模拟钎焊,钎焊工艺:15分钟升至600℃(40℃/min),600℃保温5分钟出炉。焊后样片参照ASTM G85-A3标准进行SWAAT模拟海水盐雾腐蚀试验,每隔5天取腐蚀后样片,肉眼观察腐蚀相对严重处切取开作金相分析,标识腐蚀坑深度并进行腐蚀形貌观察和成分检测。主要采用OLYMPUS光学显微镜、FEI Sirion场发射扫描电镜、Oxford EDS能谱仪、EPMA-8050G电子探针等设备检测表征设备。

2 试验结果与讨论

2.1 SWAAT腐蚀试验结果

成品复合板材焊后样片参照ASTM G85-A3标准进行SWAAT模拟海水盐雾腐蚀试验,每隔5天取腐蚀后样片,对应实物宏观样片如图1所示,可见在5天腐蚀后,样片表面出现少量鼓泡,在第10天时鼓泡增多且少量鼓泡出现破裂,在第15天时鼓泡增大且大部分均破裂,在第20天时鼓泡连成片状且腐蚀残留物在表面积聚较明显,在第25天时局部已发现大小不等的腐蚀孔洞。

对每次取样作腐蚀速率(失重)分析并对样片腐蚀坑最大深度进行标识,其中:腐蚀速率=失重重量/(样片表面积*间隔天数)×100%,g/dm2·day。在前期5~15天内腐蚀速率增长均较为平缓,腐蚀坑最大深度仅由28.6μm增长至73.8μm;在15~20天内腐蚀速度大幅升高,同时在第20天时腐蚀坑最大深度达到228.3μm;在20天~25天内腐蚀速度提升不大,直至25天时检测到穿透。总体可以判断腐蚀深度的变化与腐蚀速率呈现一致性规律,腐蚀在15天~20天期间发生较迅速的侵蚀,腐蚀穿透产生在20天~25天之间。

2.2 模拟钎焊过程中皮材芯材元素互扩散分析

对钎焊前后皮材和芯材元素的互扩散进行了研究,分别选取钎焊前后材料从皮材共晶相边部位置至芯材受扩散影响区作EPMA线扫描成分分析,主要关注主要Cu、Mn、Si、Ti主要合金化元素,钎焊前皮材实际检测厚度约28μm,钎焊后由于部分皮材的流失,残留皮材约为20μm。

钎焊中Cu、Mn、Ti均向皮材有少量扩散,扩散距离较短均5μm左右,此阶段扩散主要产生于板材冷复合工序之后的长时间扩散退火过程。

样片经600℃钎焊后,在残留的20μm皮材内,Cu含量比例大大提升且高于相近芯材区域,Mn含量在距皮材表面20μm~50μm的芯材区域内形成了较大的浓度梯度但未检测到皮材中Mn含量明显提高,Si含量比例在残留皮材外侧较高且向内大幅降低。

可见在钎焊过程中,与皮材结合区域附近芯材中Mn大量脱溶且Cu向皮材中发生大量扩散,同时皮材在钎焊融化后凝固时在表层形成了Al-Si共晶导致皮材外侧Si富集程度较高。

2.3 皮材腐蚀过程及机理分析

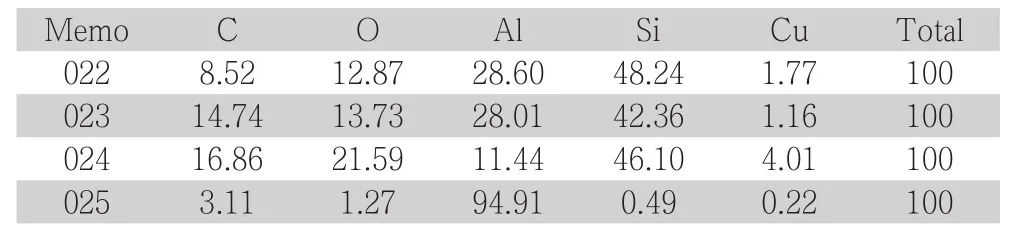

Cu在Al-Si共晶相中的富集导致Ai-Si共晶相电位升高,从而与电位相对较低的块状α-Al相形成原电池,块状α-Al相作为阳极优先发生点蚀,点蚀发生后间隙和表面的Ai-Si共晶相同时一起发生脱落,进而皮材整体发生脱落,这与2.2节中SWAAT腐蚀实验中前期5Day~10Day观察到皮材腐蚀过程较吻合。

表2 钎焊后皮材区域能谱分析(wt/%)

2.4 芯材腐蚀过程及机理分析

由SWAAT腐蚀试验结果可见,焊后材料残余皮材局部脱落之后,会继续延芯材外延部分先发生横向腐蚀。

根据膜迁移理论(LFM理论),钎焊温度下,皮材呈熔融状态,液态皮材以液膜的形式(Al-Si共晶为主)延晶界向芯材侵入,高比例Si的渗入降低界面附近芯材区域的熔点,液膜向芯材内迁移并使芯材中的成分发生改变,过多的Si使基体中过饱和的Mn及Fe脱溶析出形成Al-Mn-Fe-Si及Al-Mn-Si等弥散细小析出相。参照本文焊后材料电子探针线扫描分析,Mn含量在距皮材表面20~50μm的芯材区域内形成了较大的浓度梯度且残留皮材中Mn含量并未检测出升高现象,可见Mn在此线性距离区域内发生脱溶且此影响区域宽度约30μm。

根据以上分析,由于焊后Mn的脱溶导致此带状棕褐色的密集沉淀相区域的产生,这便使得该区域电位相对于内侧芯材更低,同时此区域Cu向皮材的扩散更加大了此区域与内侧芯材的电位差,因此芯材在SWAAT腐蚀测试中会优先延此区域发生横向腐蚀。

结合图1可以判断,腐蚀在5天~15天内发展较为平缓的原因正是沉淀析出带区域起到了阳极牺牲保护作用,同时15天之后腐蚀速率大大提升正是由于此沉淀析出带的消失而产生了芯材快速的晶间腐蚀。

相比于传统半连续铸造并通过均质后热轧复合方式生产的长寿命板材,由于铸轧具备更快的冷却速度(约100K/S~1000K/S)使得凝固过程中一次析出相相对较少而基体中Mn的固溶度相对更高,在后续扩散热处理和钎焊过程中,Mn的析出倾向性更强使得更易形成明显宽度的、电位差更大的密集沉淀析出带,更加有利于芯材在焊后腐蚀中先发生横向腐蚀从而延长使用寿命,因此铸轧料通过冷轧复合工艺生产的钎焊复合板具有更优异的耐腐蚀性能。

3 结论

(1)钎焊时芯材中Cu向残留皮材Al-Si共晶相中的扩散使其电位升高,导致腐蚀从焊后残留皮材中α-Al相的点蚀开始并同时伴随Al-Si共晶相的脱落;

(2)在冷复合后的扩散退火和钎焊过程中,皮材和芯材元素的互扩散在皮材芯材结合区域形成了一条电位较低的沉淀析出带,芯材的腐蚀延此析出带优先发生横向腐蚀,最终延芯材发生晶界腐蚀直至穿透;

(3)与传统半连续铸造铸锭通过均质加热轧复合生产钎焊板材的工艺相比,铸轧料通过冷轧复合工艺生产的钎焊复合板具有更优异的耐腐蚀性能。