变形镁合金缺陷及其无损检测研究进展

倪培君,王 猛,乔日东,李雄兵,张荣繁

(1.中国兵器科学研究院宁波分院, 浙江 宁波 315103; 2.中南大学 CAD/CAM研究所, 长沙 410075)

镁合金按制造工艺分为铸造镁合金和变形镁合金。其中变形镁合金可通过塑性变形加工成板材、带材、管材、棒材、型材和锻件等,主要包含Mg-Al-Zn系合金、Mg-Mn系合金、Mg-Zn-Zr系合金、Mg-Re系合金、Mg-Th系合金和Mg-Li系合金等[1]。如常用的AZ80镁合金属于Mg-Al-Zn系合金,其主要成分见表1[2]。

表1 AZ80镁合金主要成分(wt%)

镁合金被誉为“21世纪绿色工程材料”[3],其密度低,比强度高,具有良好的加工塑性而易于成型。此外,它具有优良的阻尼减震、电磁屏蔽和导热导电性。就目前而言,压铸技术是在镁合金加工中应用最为广泛的,但以此法加工出来的零件力学性能相对较差,容易产生缩孔、气孔等缺陷。变形加工可以消除铸锭组织中的一些缺陷,细化显微组织,从而获得比铸造镁合金更高的强度、更好的塑性和韧性等力学性能指标。目前,变形镁合金在航空、航天、军工、汽车制造领域及3C产品中取得了广泛应用[4-5]。

镁合金具有密排六方晶体结构,室温下独立的滑移系少,变形加工难度大,通常需要加热到一定温度并通过挤压、轧制、锻造、冲压成形、超塑成型等技术加工而成[6]。由于原材料、变形工艺等原因,变形镁合金构件也难免产生一些制造缺陷,如偏析、夹杂、折叠、裂纹等[7],缺陷的存在直接影响构件的机械强度、疲劳性能及安全可靠性。无损检测技术是检测变形镁合金构件缺陷、提高产品质量的有效手段。随着变形镁合金材料、加工工艺、形状结构及缺陷类型的不同,采用的无损检测方法也不同。近年来,国内外对镁合金缺陷无损检测方法开展了一些研究工作,但与钢、铝、钛合金等无损检测相比,变形镁合金的无损检测还属于起步阶段,相关检测标准很少有建立。本文分析了变形镁合金常见缺陷类型及形成原因,介绍了变形镁合金缺陷无损检测的研究现状,分析了检测方法特点及存在的不足,最后指出未来该研究领域的发展趋势。

1 变形镁合金的常见缺陷分析

1) 夹杂

镁合金在熔炼和浇铸过程中容易产生夹杂缺陷,在变形阶段中难以消除。夹杂物可分为金属夹杂和非金属夹杂[8-9],金属夹杂主要是原镁代入或熔炼和浇铸过程中从外部混入;而非金属夹杂主要是在用气体保护法除渣过程由于熔剂成份不当或质量较差污染了金属熔体,或者是熔剂静置时间不够等[10]。图1是AZ80镁合金筒形构件中带入的高密度金属夹杂。

图1 金属夹杂(工业CT图像)

夹杂对变形镁合金的性能有较大影响,由于夹杂物和镁基体在力学性能上有差别,在对镁合金进行后续加工过程中,夹杂物周围容易产生应力集中而导致夹杂物与基体的连接部位形成显微孔洞即裂纹源。随着变形,裂纹不断扩展,新裂纹源也不断产生,导致相邻的孔洞相互连接,最终引起镁合金构件断裂[11]。

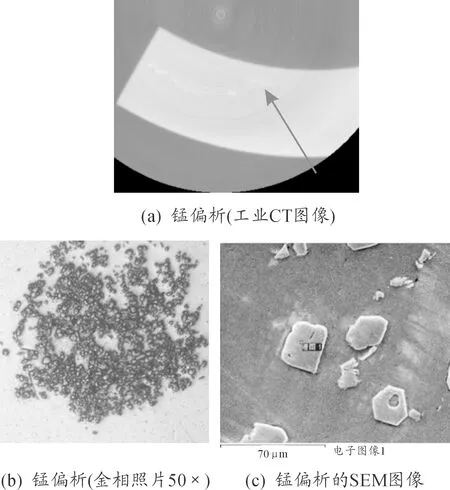

2) 偏析

变形镁合金中存在各化学成份分布不均匀的现象,这种材料缺陷称为偏析。AZ80镁合金挤压棒材中经常出现的缺陷是锰偏析。锰在镁合金中主要起除铁作用,铁作为杂质元素,对镁合金耐蚀性有很大影响。加入少量锰,与铁元素形成高熔点化合物沉淀,提高镁合金的耐蚀性能。锰在镁中的溶解度较低,过量的锰元素易以锰的化合物形式析出,形成了锰的偏析。图2为某典型AZ80镁合金构件锰偏析照片,在CT图像上通常表现为高密度(白色)区域,微观金相照片上可以直观看到锰颗粒的偏聚。经过SEM分析表明,块状颗粒是由Al-Mn相组成,尺度20~70 μm,原子百分比Al为56.37%,Mn为43.63%。

图2 锰偏析照片

AZ31镁合金铸轧板材中经常出现表面点状偏析和中心线偏析。偏析是由富含铝、锌元素的金属间化合物组成。表面点状偏析是镁合金铸轧过程中富含铝、锌溶质元素的金属液沿枝晶间形成的金属液流动通道渗出铸带表面,在后续变形过程中压入铸带表面而形成[12];中心线偏析是镁合金在铸轧过程中,由于铸轧速度过快而溶质扩散条件不好时,铝、锌溶质元素在凝固界面前沿富集,在随后的冷却和变形过程中形成中心线偏析[13]。

变形镁合金的偏析缺陷通常难以避免,偏析严重时会影响镁合金构件的使用性能,为此需要通过冶炼、变形工艺等加以控制。

3) 裂纹

镁合金变形过程中当材料承受的应力大于应力极限,则产生裂纹。裂纹产生通常都与原材料缺陷及变形工艺有关,原材料中有夹杂、气孔、粗大的脆性相等缺陷都容易在后续的变形过程中造成应力集中,形成裂纹源;变形工艺设计或控制不合理也是产生裂纹的常见原因,如AZ31镁合金板材在轧制过程出现的边裂缺陷与轧制温度、轧制速度、压下制度、速度和张力等紧密相关[14]。图3是某AZ80变形镁合金管件挤压工艺控制不当造成的局部撕裂。

图3 AZ80镁合金挤压裂纹

变形镁合金使用过程中易在沿基面滑移带、孪晶界面、大尺寸析出相附近和夹杂物三个位置产生疲劳裂纹[15]。如被测材料表面光滑、而内部存在较大的夹杂物时,往往会在材料内部夹杂物处产生疲劳裂纹;当材料表面粗糙、且内部夹杂物较小时,就容易在材料表面产生疲劳裂纹。而当夹杂物位于材料表面时,两者将一起加速裂纹的萌生[16]。图4即为AZ81变形镁合金的疲劳裂纹断口图像[17]。

图4 挤压变形AZ81镁合金疲劳裂纹断口图像

裂纹的存在破坏了材料连续状态,是变形镁合金的中危害性最大的缺陷,直接影响变形镁合金材料使用的安全及可靠性,必须严格控制。

4) 其他缺陷

镁合金变形工艺方法有多种,每种变形工艺产生的缺陷形式也有所不同,如镁合金薄板除了边裂缺陷外,在轧制过程中由于关键工艺参数控制不当或因板坯质量、加工设备精度存在问题,薄板表面也可能出现褶皱、波纹等缺陷[18]。镁合金在铸造过程中产生的冷隔、气孔、缩孔、夹杂等缺陷,在后续的锻造过程中可能以折叠、分层、裂纹等形式出现在锻件中。

2 变形镁合金缺陷的无损检测方法

1) 涡流检测

涡流检测主要用来检测变形镁合金的表面及近表面缺陷。在此过程中激励的频率有着至关重要的作用,频率越高则涡流渗透越浅;反之亦然,因此在涡流检测中,灵敏度与检测深度存在着矛盾关系。Dmitriev等[19-20]研制了一种变压器型涡流传感器,可以探测镁铝合金深度为5 mm的内部缺陷。

2) X射线检测

X射线检测包括常规胶片照相检测技术、数字射线成像检测技术、工业CT检测技术和变能量X射线多谱成像等方法[21],检测适用性强,能检测到镁合金中任意位置的缺陷。而且可检出镁合金中的绝大部分缺陷,如高密度偏析、夹杂和裂纹等。此外,还能有效测量材料密度及其分布[22]。周建平等利用X射线数字成像对镁合金筒体进行缺陷检测,可有效检出夹杂、偏析缺陷[23]。马天鹏等开展了镁铝合金中裂纹硬X射线照相检测方法研究,对裂纹检测取得了较好的应用效果[24]。

2009年,我国建立了镁合金铸件X射线实时成像检测方法标准(GB/T23600—2009),在一定条件下也可用于变形镁合金件的检测。射线检测主要不足是对人体有辐射、CT及照相检测效率较低,此外,缺陷的检测灵敏度与缺陷的方向有关[22],如胶片射线照相对于与射线入射方向垂直的面积型缺陷(如宽度极小的折叠、裂纹等)检测灵敏度低或无法检出。

3) 超声检测

超声检测应用范围广泛,具有很高的灵敏度,还可以实现对缺陷的准确定位[25]。针对变形镁合金内部缺陷检测最为常用。刘卉芳[26]研究了镁合金构件近表面和内部缺陷超声检测的方法,认为应该先对缺陷特征进行提取,然后得到特征信息,从而实现对缺陷的定位。在超声信号处理过程中,赵明书等[27]通过对镁合金试块的超声实验证明了小波分析相比于低通滤波有更好的降噪效果,这样有利于镁合金小缺陷的检测和确定;金永[28]等对镁合金弹头进行超声检测,当使用中心频率为5 MHz的水浸聚焦探头时可以实现对夹杂、裂纹等内部缺陷的准确检测,另外还可以有效地检测出表面划痕。Yamagishi等[29]利用纵向和剪切波的超声反射方法,对室温下的低周疲劳循环拉伸过程中挤压纯镁的力学行为进行了评价,实验结果表明低周疲劳的孔洞缺陷主要是由解理裂纹引起的。

不仅是加工过程中的缺陷,在服役过程中镁合金的性能改变也是关注的重点。吴斌用非线性超声研究了镁合金早期力学性能的退化[30],Kumar等[31]研究了镁合金主要疲劳裂纹的产生与生长, 韩恩厚等[32]对镁合金的腐蚀疲劳损伤进行研究,通过声发射能量可以有效地区分腐蚀疲劳裂纹的萌生、扩展和瞬态断裂。

超声检测的缺点是目前主要停留在传统单晶片探头应用层面[33],不易检测形状复杂的工件,且要求被检测表面有一定的光洁度。

中南大学以变形镁合金为对象开展了一系列超声检测方法研究:在理论方面,宋永锋等[34]提出了基于极值分布理论的微小缺陷超声检测方法,通过超声实验和金相分析表明可有效检测AZ80镁合金试样内部0.2 mm的微小缺陷,相比于传统的定阈值C扫描方法,其在缺陷漏检和误检方法有明显优势;李雄兵等[35]建立了基于动态阈值缺陷定量方法,并在变形镁合金上进行验证,显著降低了缺陷尺寸的相对误差。梁佳佳等[36]开展了变形镁合金弹壳的超声相控阵成像方法尝试,对于镁合金平底孔和凹陷的检测精度明显提高,但该全聚焦成像方法需要离线处理超声数据,不合适变形镁合金壳体在线检测。杨岳等[37]利用基尔霍夫近似法建立镁合金壳体内部缺陷的超声测量模型,并利用该测量模型对缺陷回波幅值进行数值计算,获得缺陷波/底波幅值比曲线,如图5所示。在此基础上,建立基于幅值比曲线的缺陷检测理论模型,并对缺陷进行定量检测分析。

图5 不同尺寸缺陷波/底波幅值比曲线

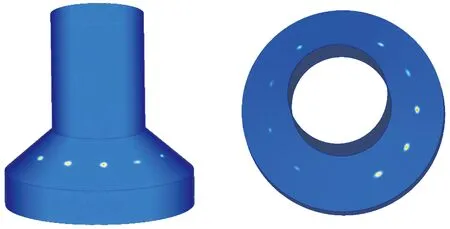

中国兵器科学研究院宁波分院针对变形镁合金弹壳开展了超声波检测方法、工艺、设备研究工作,制定了“WJ20671—2018智能弹药用镁合金构件超声波C扫描检测方法”兵器行业标准,针对AZ80变形镁合金弹壳种类多、尺寸小、曲率大的特点及检测效率、精度高和全覆盖的要求,设计了含内撑式装夹机构的专用卡盘,在转盘夹持壳体旋转的同时,由六自由度机械手夹持探头沿弹壳母线运动,通过相对螺旋运动实现超声C扫描,所开发的变形镁合金弹壳超声波C扫描检测系统如图6所示。在变形镁合金弹壳的超声检测工艺研究中,测量了该材质的声学参数,如表2所示,包括声速、声阻抗及衰减系数;并利用六自由度工业机器人实现探头位姿的精确控制以及扫描路径规划,另由卡盘装夹工件使其高速旋转,完成高效率、高精度的螺旋式超声波C扫描自动检测。将超声测量模型应用于镁合金弹壳缺陷检测,建立了缺陷定量表征曲线。此外考虑到装夹的偏心误差对检测结果的影响,研究了装夹误差识别和补充的算法,显著提高了缺陷定量的精度。并完成了包括探头类型、频率、晶片直径、检测灵敏度、扫描步距和转盘转速等工艺参数的对比正交实验,选取了一套适宜镁合金构件的超声波自动检测工艺参数。为了验证本方法的正确性,进行了HSQ对比试块的超声C扫描实验。

图6 镁合金弹壳超声C扫描自动检测系统

表2 AZ80镁合金声学参数

基于此扫描系统,宁波分院对镁合金壳体处的不同直径、不同埋深的缺陷进行检测。镁合金样件超声波C扫描检测效果如图7,其检测数据如表3。从中可见,超声C扫描系统可以清晰地检测出不同直径、不同埋深的孔,且误差都在可以允许的范围内,由此证明了此扫描系统的有效性。与此同时,刘希玲等[38]针对镁合金弹壳也开展了基于超声测量模型的自动检测方法研究工作。

图7 镁合金样件超声波C扫描检测效果

表3 超声C扫描检测数据及误差

非线性超声能够对材料早期性能进行无损评价,这是由于材料早期产生的微缺陷/微裂纹等能够引起超声波的非线性效应,使超声波高次谐波产生变化。此外利用非线性超声对材料的硬度、疲劳强度等十分敏感的特性,可以实现材料所处的力学阶段的有效表征[39]。吴斌等[40]为了研究镁合金疲劳引起的内部缺陷对非线性超声的影响,建立了非线性超声检测有限元模型。研究发现,在镁合金疲劳早期,超声非线性系数随疲劳加载周数单调增加,但在疲劳后期出现了超声非线性系数减小的现象。

4) 其他无损检测方法

微波无损检测技术分为穿透法、反射法、散射法、干涉法和断层法等。因微波不能穿透金属材料,故只能检测变形镁合金表面缺陷。雷洁[41]设计了微波无损检测系统,其原理为材料表面缺陷的有无和微波探头与待测材料表面之间形成的谐振腔有很大关系,因此通过谐振腔来确定缺陷。红外热成像技术对变形镁合金疲劳裂纹的检测具有很大的优势,这是因为在断裂过程中,其裂纹尖端伴有热能的释放,红外热成像技术则可以实时表征其温度的变化,对断裂机理进行深入地分析[42]。除此之外,随着红外热成像技术的发展,超声热红外技术对镁合金的内部裂纹更加敏感,通常在1秒内即可检查出来[43]。

在渗透检测中,主要针对变形镁合金的表面开口缺陷检测:首先在溶有荧光染料或着色染料的渗透液涂在被测材料表面上;待表面开口缺陷渗有渗透液时,将材料表面上的渗透液清除;再经干燥处理后施加合适的显像剂。由于毛细现象的作用,缺陷内渗透液会被在此吸附到材料表面上,最终显示出缺陷的分布状态和形貌。

3 结论

1) 涡流检测、微波检测、渗透检测多用来检测镁合金的表面或近表面缺陷,内部缺陷的检测方法主要有超声检测和射线检测。射线检测的效率较低,与射线入射方向垂直的面积型缺陷检测灵敏度低。

2) 基于曲面跟踪的超声波C扫描检测技术能实现复杂型面镁合金构件缺陷的有效检测,是复杂型面变形镁合金构件无损检测重要发展方向,未来应当实现更高精度及更高效率的C扫检测成像;红外热成像技术、非线性超声技术、超声热红外技术等新检测方法具有检测精度高、结果直观等优点,虽然现在技术不成熟,但在未来的变形镁合金无损检测中必将占有一席之地;超声相控阵检测技术因其多阵元探头,故检测效率和检测精度高,目前设备成本高且有些理论还有待完善,随着技术的发展,在一些特定场合对大批量的变形镁合金检测也具有广阔前景。