180kA新式阴极钢棒电解槽焙烧技术研究

祝可武

(中国铝业青海分公司,青海 西宁 810108)

近几年随着铝电解行业井喷式发展,加之今年受疫情影响,铝消耗量大幅下降,导致原铝价格大幅下跌,大多数电解铝企业处于亏损状态,凸显出节能减排对企业降本增效的重要性。

中国铝业郑州研究院成功开发出了新型结构导流槽技术,主要目的是降低铝液流速和波动,实现铝电解槽金属铝液面稳定,从而提高电流效率并降低极距。在160kA电解槽应用试验表明,槽工作电压可稳定在3.74V,比系列降低300mV-400mV,电流效率94.1%左右,吨铝可节电1200kWh,经济效益和环境效益显著。东北大学冯乃祥教授开发了异形阴极技术,在168kA预焙电解槽上进行试验,试验结果表明,槽电压比降低了0.3V,电流效率平均提高1.36%;直流电耗降低到12281kWh/t-Al,节能效果十分显著。在电解槽生产周期中,电解槽的焙烧是电解槽后续高效平稳运行的基础,研究如何控制焙烧过程,达到焙烧目的是电解生产中的一个关键。

1 焙烧前准备工作

焙烧前电解槽必须满足《180kA中间下料预焙铝电解槽内衬大修检查标准》的要求,提前一天做好装炉工作、分流器安装准备工作和槽控机调试工作。

(1)焦粒焙烧技术。焦粒焙烧技术是利用焦粒的发热,逐步提高电解内衬的温度,使电解内衬烧结为一个整体,与传统铝液焙烧相比可避免铝液对槽阴极内衬材料的冲击,同时电解质的提前进入也阻挡了铝液从炉底及侧部缝隙向外渗透,对延长槽寿命有利。

(2)铺设焦粒与挂阳极的要求。180kA新式阴极钢棒电解槽对于焦粒的铺设有严格的要求,铺设料成分为石墨碎+煅后焦,焦粒粒度为2mm~4mm,通常先将400kg~450kg石墨碎+煅后焦按照4:6的比例混合搅拌均匀后装入架子车待用。再将阳极母线降至下限(以母线下沿与水平罩之间高度15cm为宜),回转计调为380。然后用隔离式焦粒铺设床(如图1所示)开始铺设。要求焦粒铺设床漏网平整摆放在阳极投影区内。然后将待用混合好的焦粒倒入铺设床内,用板尺刮平保证每个网眼小洞填满焦粒之后,将焦粒铺设床网板上多余的焦粒全部清扫干净,移走焦粒铺设床。挂极时,按A12、B12、A11、B11…顺序依次交叉作业,指挥天车一次到位,不允许有晃动。要保证阳极底掌与铺设的焦粒平面完全接触并压实焦粒,并不是刻意追求阳极导杆与水平母线紧密接触。这样才能保证在后期焙烧过程中导电均匀,避免出现升温不均、阳极红钢爪、冲击电压高等不利情况。

图1 隔离式焦粒铺设床

隔离式焦粒铺设床的优点是当阳极坐放在焦粒层上时,由于阳极底面高低不平一般相差5mm~10mm,一方面利用小而密集的圆锥焦粒体填充找平阳极底面;同时使阳极底掌其余部分与其它圆锥焦粒体充分接触,有效增加阳极底面与焦粒层接触面积,从而达到阳极与焦粒层充分接触的目的。

(3)装炉。用废旧的氟盐塑料袋或牛皮纸封堵阳极间缝隙。 在 A1B1、A12B12、A4A5、A8A9、A10A11、B2B3、B6B7、B9B10阳极的中间各架一根热电偶测温管并固定好,测温管安装时角度以便于测温为宜,避免过于垂直。热电偶测温管要装在伸腿和阳极之间的物料中,不能安装在阳极与阳极的缝隙之间。在人造伸腿及阳极周围均匀撒一层冰晶石,然后在大面和小头靠侧部炭块处堆砌破碎电解质块,由外到里形成一个斜坡。电解质块砌墙高度以达到炉膛深度约3/4处为宜,出铝口预留灌电解质的通道。将曹达2.0吨均匀添加到阳极四周。用铁皮将阳极中缝盖住,用电解质破碎料及冰晶石将阳极中缝铁皮位置盖实、盖严,加强保温。在阳极上添加碎电解质破碎料,高度以刚好盖住炭环为宜,最后在阳极及阳极四周添加冰晶石,加破碎料和冰晶石的目的是在焙烧期间一方面防止阳极氧化,另一方面加强保温,减少热损失。

(4)安装软连接与分流片。分流器在通电前按要求进行安装,分流器采用短路口下分流方式。用不停电装置进行通电时,分流器前后各一组,每组8片(1200×180×2)mm;停电通槽时前后各两组,每组7片(1200×180×2)mm,分流器必须满足新型结构电解槽分流量的要求。安装时分流器与母线的接触面要进行除锈并打磨干净,对槽下分流器压接母线也要进行处理,确保压接面上无凸点后进行安装,螺栓必须紧固,做好绝缘措施,保证安全。

2 焙烧要点分析

2.1 通电焙烧过程中阳极炭块电流分布测量及管理

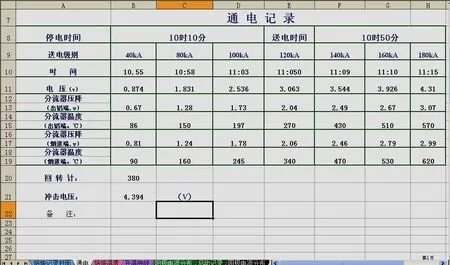

图2 送电过程电压和分流器电压及温度

图3 焙烧槽阳极电流分布测定值

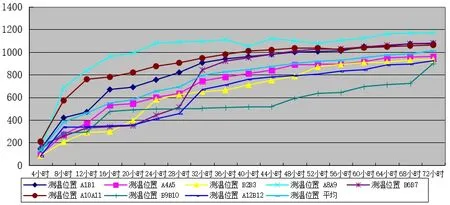

通电以40kA、80kA、120kA、160kA、180kA以每隔40kA为基准,送完一个级别无异常后再送下一个级别。记录电流升至40kA、80kA、120kA、160kA、180kA时电压和通全电流瞬间最高电压(如图2所示)。通常情况下开始阶段阳极电流分布比较均匀,原因是通电初期,阳极上各炭块通过的电流大小主要由阳极炭块与焦粒电阻大小决定,因为各阳极下铺设的焦料厚度一致,采用的炭块也同样,所以其电阻值基本相当,通电初期电流均匀分布有利于电解槽均匀升温。随着焙烧时间延长部分冰晶石和固体电解质逐渐熔化,液体电解质导电性增强,同样电压情况下电流就越大,发热量就多,冰晶石的熔化速度会加快,该部位电阻降低,形成不良循环,这是焦粒焙烧随着焙烧时间增加阳极电流分布变得不均匀的原因。随着焙烧时间的延长电流分布不均匀现象有逐步加剧趋势。为避免阳极电流过大造成的磷生铁熔化和局部过热造成的阴极炭块裂缝和阳极脱极现象发生,焙烧后期必须要注意测量阳极电流分布。具体做法是通电2小时后测一次,以后每4小时测一次,并做好记录,电流分布偏大(>3.0mv)的用铁工具搭接在阳极钢梁与槽壳钢板处进行分流处理,使阳极电流分布趋于均匀,如图3所示,防止因局部温度过高烧损阴极凸台。通电后每4小时测量一次电解槽温度,做好记录,最后绘制升温曲线图存档如图4所示。

图4 焙烧槽升温曲线图

2.2 通电焙烧槽电压变化

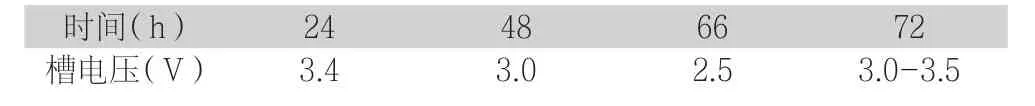

电解槽通电后其工作电压不断变化,全电流后冲击后电压一般在4.0V~4.5V之间,不能高于5.0V,焙烧过程中电压变化情况如表1。

表1 焙烧电压变化情况

可以看出随着通电时间的延长槽电压有下降趋势,原因是阳极炭块、焦粒层、阴极炭块电阻在焙烧过程中随温度升高有下降趋势,在通过电解槽电流不变的情况下,槽电压随着槽电阻的减小而下降。前期电压下降快而后期电压下降慢,主要原因是槽电阻初期下降比较明显,后期阴极碳块与阳极碳块电阻基本稳定。

2.3 分流器拆除注意事项

通电24小时且电压低于3.5V并保持平稳后,根据电解槽焙烧温度及阳极电流分布情况,电解槽具备拆除分流器的条件时,方可拆除分流器。首先拆除两组分流器,拆除期间电压上升不超过1.0V,如果电压急剧上升,应停止拆除,并检查各阳极电流分布,有异常应应及时调整,等电压稳定后再拆除,分流器全部拆除完毕后电解槽电压不超过4.5V。

3 结束语

通过对180kA新式阴极钢棒电解槽整个焙烧过程进行分析,电解槽焙烧应严格把控升温速度、阴极表面的温度分布、阳极电流分布和阴极电流分布等关键工序,确保每道工序都达到焙烧标准,才能实现良好的焙烧质量,为后期电解槽稳定高效运行打下基础。