材料及成型工艺对汽车车身轻量化的影响分析

石攀 李岳 马欢欢 张胜强

摘 要 全世界汽车工业界已经清楚地认识到,节省资源和减少对环境的污染是汽车可持续发展迫切需要解决的两大问题,要使汽车更节能、更环保,目前各大汽车公司主要通过使用更加轻量化的材料代替传统材料,以及使用更加先进的零件加工成型工艺来降低汽车的重量。

关键词 轻量材料;重量;成型工艺

1汽车车身用轻质材料

由于各种轻质材料不断的推广,高强度钢及复合材料使用比例也不断得到增加,铝合金、镁合金、高强度钢、钛合金等轻质材料越来越多的应用于汽车。汽车零部件一般的选材原则是具有良好的使用性,能够在使用过程中具有良好的工作性能;经济性,能使产品具有较低的成本[1]。

2材料对车身轻量化的影响

2.1 高强度钢

目前汽车车身主要用材仍然是钢材,超高强度钢UHSS比普通钢材具有性能优越,能够保证大零件的刚性强度,屈服强度高于550MPa,而HSS高强度钢的屈服强度只有210~500MPa。高强度钢在轻量化设计上可以使用在车身上,能提高车身抗扭抗弯能力,车身结构重量降低40%,还可以使用在无框车门结构上,超高强钢车门杆件,能够减重30%。同时应用变截面技术,不但对车辆的轻量化有极大提高,还对车身本身承载适应性有显著提高。该主要成型工艺是,在轧制过程中,轧辊的间距可以随时调整变化,从而使轧制出的薄板沿轧制方向上具有预定定制的变截面形状。还可以采用激光焊接技术将不同厚度,不同表面镀层,甚至不同原材料的金属薄板焊接在一起,然后再进行冲压。另外空心变截面钢管技术也是非常成熟,与传统矩形截面相比具有同样的抗拉压和突出抗扭力学性能。

2.2 铝合金

铝合金具有密度低、强度高,吸能好的特点,同时还具有很好的挤压性,可以得到复杂的截面构件,然后通过结构进行刚度的补偿。同时铝合金密度低,只有钢材的1/3,质量能够大幅度降低,且鋁合金柔性的强度设计不低于铸铁,铸造性能好,熔化温度低,容易形成复杂的形状,切削性能是铸铁的4~5倍。主要的成型工艺:铸造,采用铸造浇筑或压铸成零件或者毛坯,如汽车的离合器壳体、变送箱壳体、发动机部件、保险杠、制定钳等零部件;热挤压成型,通过加热挤压加工成各种型材、板材、管材等,如汽车保险杠、发动机罩、车门、行李箱灯车身面板。

2.3 镁合金

镁合金同样具有密度低质量轻的特点,同等体积下只有钢材的1/5的重量;强度为铝合金的1.8倍;稳定性好,工件尺寸精度高;切削性能好,容易加工成型;铸造成型好,生产效率高。铸造镁合金多用于压铸工艺生产,生产效率高、精度好、铸件表面质量好。铸态组织优良、可生产薄壁及形状复杂的构件。变形镁合金可用挤压、轧制、锻造和冲压塑性成型工艺加工,具有强度高,成型样式规格多的特点[2]。

3成型工艺对车身轻量化影响

3.1 钢结构成型工艺

激光拼接焊接,拼焊板整体侧围成型与原分块冲压成型相关比较分析,分体式结构材料利用率为65%,一体化结构材料利用率为40%;分体式结构车身精度不良,一体式结构车身精度好。激光拼焊可以减少零件数量以及结构件的重量,还可以提高结构件成型质量与可靠性,其大规模应用在汽车车身发动机支架、车顶加强板、减震器支架、前后车门内板等。

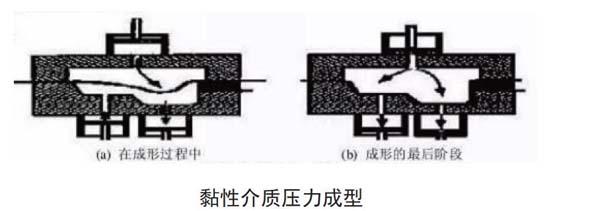

液压成型,液压成型采用液体的水、介质传力介质,代替刚性的凹模或凸模,使坯料在传力介质在压力作用下贴合凸模或凹模成型。液压成型工艺可以克服板材与管材常规条件下的工艺缺陷,具有成本低、形状尺寸精度高的优点,特别是需要一道工序完成复杂形状的零件成型。车身结构中的液压成型应用具有较多种类,周边径向加压充液拉伸成型,充液拉延与翻边复合拉延成型,充液变薄拉延、反向预胀形充液拉延等。

黏性介质压力成型

3.2 合金结构件成型工艺

合金的成型工艺种类较多,汽车车身轻量化成型工艺主要是挤压成型、压铸成型、电磁成型等。挤压成型中分为热挤压和冷挤压,热挤压有利于金属塑性变形,可获得挤压效应;冷挤压能够减少切削加工,提高零件的力学性能并节省材料。压铸成型分为流变铸造和触变铸造,流变铸造在液体金属的凝固过程中进行强烈的搅拌得到固液混合浆料;触变铸造在螺旋压射成型中,是金属颗粒变成浆料后压铸成型。电磁成型时利用瞬间的高压脉冲磁场迫使金属产生塑性变形,需要整套充、放电设备,具有成型速度快、效率高的优势[3]。

4结束语

本文综述了汽车轻量化材料的选型、相关制造的成型工艺,汽车轻量化材料在现代汽车上应用越来越广泛,其中的高强度钢、铝合金、镁合金、复合材料的选用,再结合相关先进的制造成型工艺,不仅减轻了汽车车身的重量,同时还更好的加强了对应的车身结构强度。

参考文献

[1] 李桂华,熊飞,龙江启.车身材料轻量化及其新技术的应用[J].材料开发与应用,2009,24(2):87-93.

[2] 杜继涛,甘屹,齐从谦,等.TRB及其轧制应用关键技术[J].汽车技术,2007(7):45-48.

[3] 齐从谦.变截面薄板在汽车中的应用[J].汽车与配件,2006(47):38-39.