隔爆外壳内爆炸压力叠加现象研究

李银河,杨德双,辛磊夫

(上海仪器仪表自控系统检验测试所有限公司,上海 200233)

0 引言

在工业过程中,可燃性气体得到了非常广泛的应用,但与此同时也带来了一系列安全问题。一定浓度的可燃性气体和空气组成的混合气体在遇到高温、明火或静电时都可能会发生爆炸。爆炸是工业生产常见的危险、有害因素。预防爆炸性事故的发生是工业生产过程永恒的主题[1]。为了确保在可能存在的爆炸性环境中进行正常的工业生产活动,保证石油、化工、煤炭等产业部门生产装备的防爆安全,人们通过不断经验总结,研究出了可以应用在不同爆炸性环境中的防爆设备。隔爆型电气设备便是其中之一。

隔爆型电气设备的外壳能够承受通过外壳任何接合面或结构间隙进入外壳内部的爆炸性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性气体环境的点燃[2]。作为一种常见的防爆型式,隔爆外壳具有结构设计简洁、应用广泛、 易于维护等特点。在一些大中型隔爆设备中,可能拥有多个不同功能的腔室。这些腔室之间有的互相联通,有的通过绝缘套管等结构进行隔离。即使在一个隔爆腔体内,因为内部结构中线路板或其他内部元件的设计,在一些情况下会形成一些小的空腔之间互相联通的现象。比如电动机、电动执行机构等产品。在隔爆型设备的设计上,这种现象是非常常见的。

1 最大爆炸压力的计算

当可燃性气体在体积固定的刚性隔爆外壳内部与点燃源相遇时,在助燃性物质的作用下会发生激烈的燃烧化学反应,从而产生定容爆炸。爆炸过程释放的能量被气体吸收,使温度和压力升高。气体燃烧过程中,火焰受到约束,或者由于扰动而使火焰在预混气体中逐渐加速,则会产生一定的压力,形成压力波。火焰以亚音速传播,压力波则以当地音速传播,行进在火焰阵面之前。以亚音速传播的火焰阵面前方有前驱冲击波扰动,即火焰在已被扰动过的介质中传播。爆燃过程的复杂性就在于爆燃过程是不稳定的燃烧波传播过程。在某些特定条件下,压力波会加速而演变为爆轰波。由于爆燃过程火焰以亚音速传播,所以外界环境对爆燃过程有较大的影响。如果爆燃过程受到强烈干扰,火焰逐渐加速并赶上前驱冲击波,即火焰阵面与压力波阵面重合,形成爆轰波,爆轰压力在1.5 MPa量级[3]。当隔爆外壳内包含很多互相联通的腔室时,火焰受到隔爆外壳约束,从而在预混气体中逐渐加速甚至产生爆轰现象。爆轰现象的发生伴随着高温及高压,爆炸压力快速上升,瞬间对隔爆外壳产生巨大的压力。当爆炸压力上升速率最大时,可燃气体完全反应,爆炸产生的破坏力最大[4]。根据国家标准GB 3836.2-2010中的描述,隔爆外壳内爆炸过程及所产生的影响应不能使隔爆外壳的防爆性能失效。这就对隔爆外壳的设计提出了更高的要求。

多年来,国内外学者对于爆炸压力的数学模型计算已经进行了充分的研究和论证。本次试验采用氢气与空气进行混合,构成爆炸性气体环境。由于不同浓度的氢气爆炸压力有所不同,在本次试验中采用的氢气与空气的体积比为(31±1)%,在该浓度下的氢气爆炸压力可达到最大。理想状态下,假设空气成分按体积分数计算为:氮气(N2)约占79%,氧气(O2)约占21%,且氢气与氧气完全反应。氢气在空气中燃烧的化学反应方程式为:

2H2+O2+3.76N2→2H2O(g)+3.76N2

(1)

如果忽略燃烧过程中在隔爆外壳上的热交换,那么氢气在隔爆外壳内的燃烧过程可以近似认为是定容绝热燃烧的过程。定容、绝热情况下,可燃气体最大爆炸压力Pm与初始压力P0的关系为:

(2)

式中:nf为反应终态物质的物质的量浓度;tf为反应终态物质的温度;n0为反应初态物质的物质的量浓度;t0为反应初态物质的热力学温度[5]。

根据式(1)的化学反应,将相应的物质的量浓度及温度数值代入式(2),即可得到氢气在定容绝热情况下的理论爆炸最大压力。在相关资料中,氢气的绝热理论火焰温度在2 480 K[6]左右,但氢气在定容绝热情况下理论火焰温度可以达到3 024.512 K[7]。按照大气环境下正常温度298 K和正常大气压0.101 MPa进行计算,Pm的计算公式如下:

由于燃烧过程中必然存在热损耗和能量耗散,以上计算数值仅为理论参考的最大爆炸压力。

2 试验装置及方案

在实际的工业现场中,氢气的燃烧爆炸过程受到多种不同因素的共同影响。因此,试验室条件对于隔爆外壳内压力重叠现象的研究是十分关键的。整个测试系统由水平圆柱形隔爆外壳、中心位置带有圆孔的孔板、配气系统、点火系统和测压系统五部分组成。

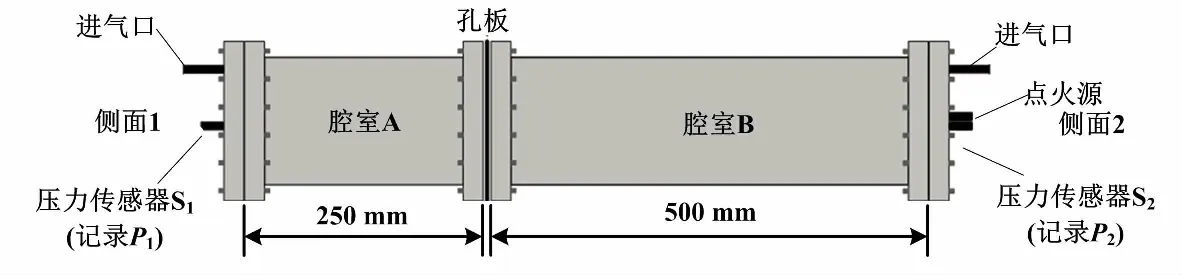

圆柱形隔爆外壳由长度为250 mm和500 mm的两节不锈钢桶状腔体和孔板组成,其结构如图1所示。

图1 圆柱形隔爆外壳结构图

图1中,连接部为法兰结构配合,并采用密封圈进行密封。孔板外径与筒体直径一致,圆孔内径为16 mm,腔室A与腔室B通过孔板组成同一隔爆外壳内的两个互相联通的腔室。外壳左右两端分别设置进气口、点火源与压力传感器。进气口与配气系统连接,完成可燃气充入及点燃爆炸后废气排出。两端压力传感器分别检测两端压力值,并与测压系统连接,测压系统记录产生压力及相应压力曲线。点火源与点火系统连接,实现爆炸性气体的点燃功能。

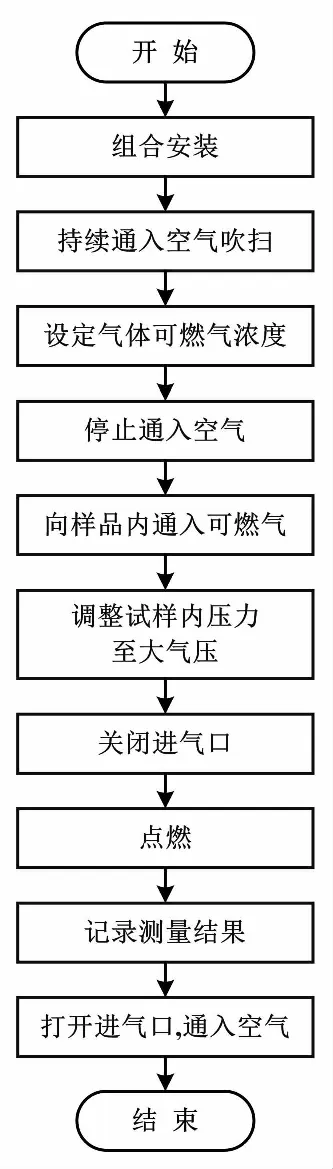

隔爆外壳内的爆炸试验流程如图2所示。

图2 试验流程图

本次试验采用两种形式的样品,分别为不加孔板的隔爆外壳1和加入孔板的隔爆外壳2(以下简称外壳1和外壳2)。外壳1与外壳2的不同之处仅为是否安装孔板。外壳1为一个完整贯通的腔体,两段壳体中间无任何阻碍。增加孔板的外壳2为两个腔体,中间通过孔板的孔进行联通,通过加入孔板模拟隔爆产品设计中产生的独立空腔结构。由于外壳2中的孔板结构,腔室A中的气体将产生压力重叠现象。

点火状态下,腔体内可燃气混合气压力与外界大气压保持一致,同时保证样品密封性完好,不存在漏气泄压现象。

3 结果分析

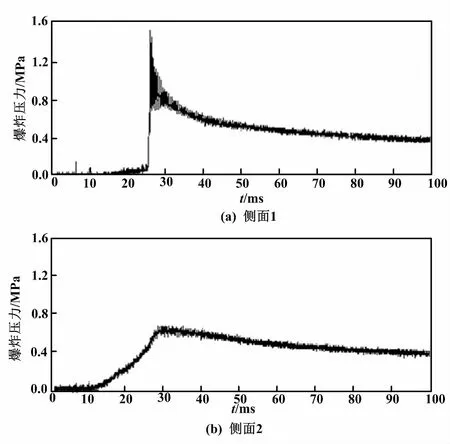

带有孔板的隔爆外壳2爆炸压力曲线如图3所示。

通过图3可以清晰地发现,当氢气被点燃时,伴随着一系列的燃烧化学反应,腔室B内的压力和温度不断升高。压力波及火焰阵面逐渐从腔室B的点火端传播到孔板的位置,进而通过孔板中的孔传播到另一个腔室。由小孔传导的火焰将腔室A内部的氢气点燃,在腔室A内部形成压力叠加现象。受试样品侧面2放置的压力传感器S2记录到的最大爆炸压力可达到0.65 MPa,侧面1放置的压力传感器S1记录到的最大爆炸压力可达到1.55 MPa,腔室A内的压力上升速率极高,可达到10.8 Pa/ns。

图3 带有孔板的隔爆外壳2爆炸压力曲线

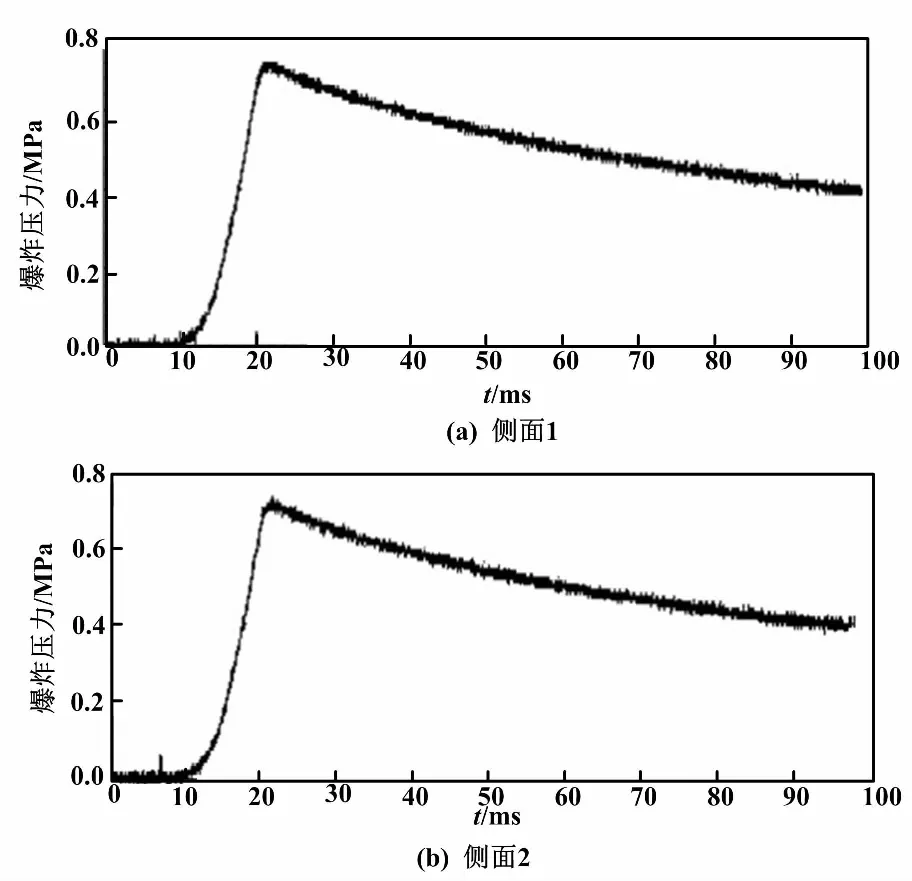

无孔板的隔爆外壳1爆炸压力曲线如图4所示。

图4 无孔板的隔爆外壳1爆炸压力曲线

当去除隔板时,腔室A、B合并为一个腔室。通过图4中隔爆外壳1的爆炸压力曲线可以发现,没有类似孔板结构时,爆炸压力最大值远不及产生压力叠加现象的最大压力值高。侧面1放置的压力传感器S1记录的压力上升速率也仅为9.93×10-2Pa/ns,对隔爆外壳的破坏程度也远不及产生压力叠加现象的情况。

根据式(4),可得到实际壁厚t。其计算式为[8]:

(3)

式中:p为设计压力,MPa;D为外壳内径,mm;[σ]为材料的许用应力;Φ为焊缝系数或许用应力折减系数;C为壁厚附加量,mm,主要包括钢板负公差、外壳加工过程中的工艺减薄量和使用过程中腐蚀等造成的腐蚀裕量。

由式(3)可知,在其他条件未变化的情况下,压力p越高,对材料的壁厚t要求也就越高。在指定材质、焊缝工艺、许用应力和外壳内径等其他参数均相同的情况下,分别代入外壳1及外壳2两种情况测得的两组最大爆炸压力。通过计算可以得出,在存在压力叠加情况下,产品外壳厚度应该为正常(不存在压力叠加现象)厚度的2.14倍(典型值)。由此可见,在产生压力重叠的情况下,必然对隔爆外壳提出了更高的要求。

4 结论

本文采用氢气与空气的体积比为(31±1)%的混合气,对压力叠加现象进行了验证。常温常压下,同一隔爆外壳内压力叠加现象所产生的爆炸压力可以高达1.55 MPa,且爆炸压力上升速率快,造成的破坏力较大。当隔爆外壳内设计中出现若干个互相联通的空腔,且这些腔体通过小孔或窄小通路连接时,则可能会产生压力叠加现象。

由此可见,在隔爆型电气设备的设计过程中,应在结构上避免小孔或窄小通路造成两腔联通,尽量避免因为压力叠加使得隔爆产品防爆性能失效。若设计的隔爆外壳内包含构成压力叠加现象的结构时,应通过增加腔体壁厚、增设加强筋等方式,对可能产生压力叠加的腔体进行特殊设计,避免外壳防爆性能失效造成工业生产事故发生。对于大型电气设备的排线设计,应尽量采用绝缘套管等结构的接线装置,从而避免形成一个个联通空腔而造成压力叠加现象。