热处理对锂离子电池热安全特性的影响

贺元骅, 孙 健, 谢 松, 陈现涛

(中国民用航空飞行学院民航安全工程学院,广汉 618307)

随着新能源的迅速发展并广泛应用于各个领域,作为清洁型新能源的主要代表锂离子电池成为近些年来主流能源之一。在其高能量密度、高功率、低自放电率等诸多优点下也隐藏着一些安全性的问题。由于锂离子电池易受外部环境影响,复杂多变的温度环境以及不同外部环境的气压都会对锂离子电池的内部结构产生影响,甚至导致锂离子电池发生燃爆[1-2]。在锂离子电池的实际应用中,研究外部较高温度环境对锂离子电池的刺激所产生的影响成为了一个亟待解决的安全问题。美国国家安全运输委员会NTSB于2013年1月对发生于马萨诸塞州波士顿洛根国际机场的日本航空波音787梦想客机上的辅助动力单元(APU)锂离子电池起火事件进行调查[3-4],研究报告指出机载锂电池运输环境条件的变化及电池本身材料的特性问题导致的内短路而引发的锂离子电池的热失控会对民用航空器造成极为严重的安全性问题[5]。此外美国FAA休斯顿研究中心曾深入研究锂离子电池在运输过程中对飞机货舱组件的破坏性。其近几年来的研究发现运输过程中的锂离子电池极易被很小的能量引发热失控并对货舱造成很严重的破坏[6-8]。英国的Barai等[9]研究人员则对极低荷电状态储存下的锂离子电池的运输安全性进行了深入研究,并指出0% SOC的储存状态是锂离子电池运输的电压稳定窗口。Fabian等[10]则对不同温度处理过程中的锂离子电池产生的气体进行测量与评价。近年来中国的诸多相关学者和机构在锂离子电池储存和运输方面对电池本身的安全性要求做出了广泛而深入的研究。Wang等[11]重点研究了荷电状态和入射热流两个关键因素对电池着火特性的影响,从而分析了锂离子电池在运输和储存中的安全性问题。Chen等[12]则对不同充电状态和热处理条件下的锂离子电池的燃烧行为进行了实验研究,通过分析质量损失、热释放速率等参数进一步研究了锂离子电池的安全性等问题。贺元骅等[13]通过分析锂电池热失控火灾危险特性进而对飞机货舱的灭火系统设计提出改进参考。事实上,高温环境中的锂离子电池在实际应用过程中存在一定的热安全性问题。为了分析不同温度对锂离子电池所产生的影响,实验将对不同温度热处理后的同一荷电状态的锂离子电池进行热失控研究,通过分析比较其热失控过程的温度、电压等参数的变化,进一步研究较高温度环境对锂离子电池内部结构及组分带来的影响,为锂离子电池的安全应用提供科学依据。

1 实验内容

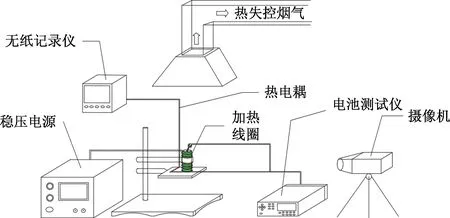

实验在位于四川广汉的中国民用航空飞行学院火灾安全实验室开展。为避免充电电流对数据的影响,实验选取小电流充电至100%SOC的锂离子电池,使用小功率加热线圈将每组锂离子电池分别热处理至60、80、100 ℃。将热处理过后的锂离子电池静置24 h后使用同一功率加热线圈加热使其热失控,获得实验数据。实验布置如图1所示,使用可控功率加热环将其套在电池外侧,加热环通过稳压电源来调节功率。将热电偶丝粘在电池底部来测电池热失控温度,每秒记录一次。电池测试仪的探针通过细铁丝连接电池正负极测电池电压,每秒记录3次。实验选用目前广泛使用的18650型锂离子电池,容量为2 600 mA·h。触发电池热失控的加热环加热功率定为50 W,为观测实验现象,使用摄像机记录完整实验过程,每组实验重复3次,保证实验数据的准确性。

图1 实验布置Fig.1 Experimental layout

2 实验数据与分析

实验结束后,通过无纸记录仪取得同一荷电状态热处理至不同温度的锂离子电池热失控温度数据,通过电池测试仪测得电池电压数据,使用充放电仪器进行充放电取得电池热处理过后的电压微分曲线图。由于每组电池所设定的状态不一致,因此得出的热失控温度数据、电池的电压数据以及热失控时实验现象都会存在规律性的差异。将同一荷电状态下的以不同温度热处理过的电池热失控后的温度、电压数据分别作图对比,研究在以上不同条件下的电池热失控电压变化、最高温度以及实验过程中各阶段的实验现象进而得出实验结论。下面就上述问题进行分析。

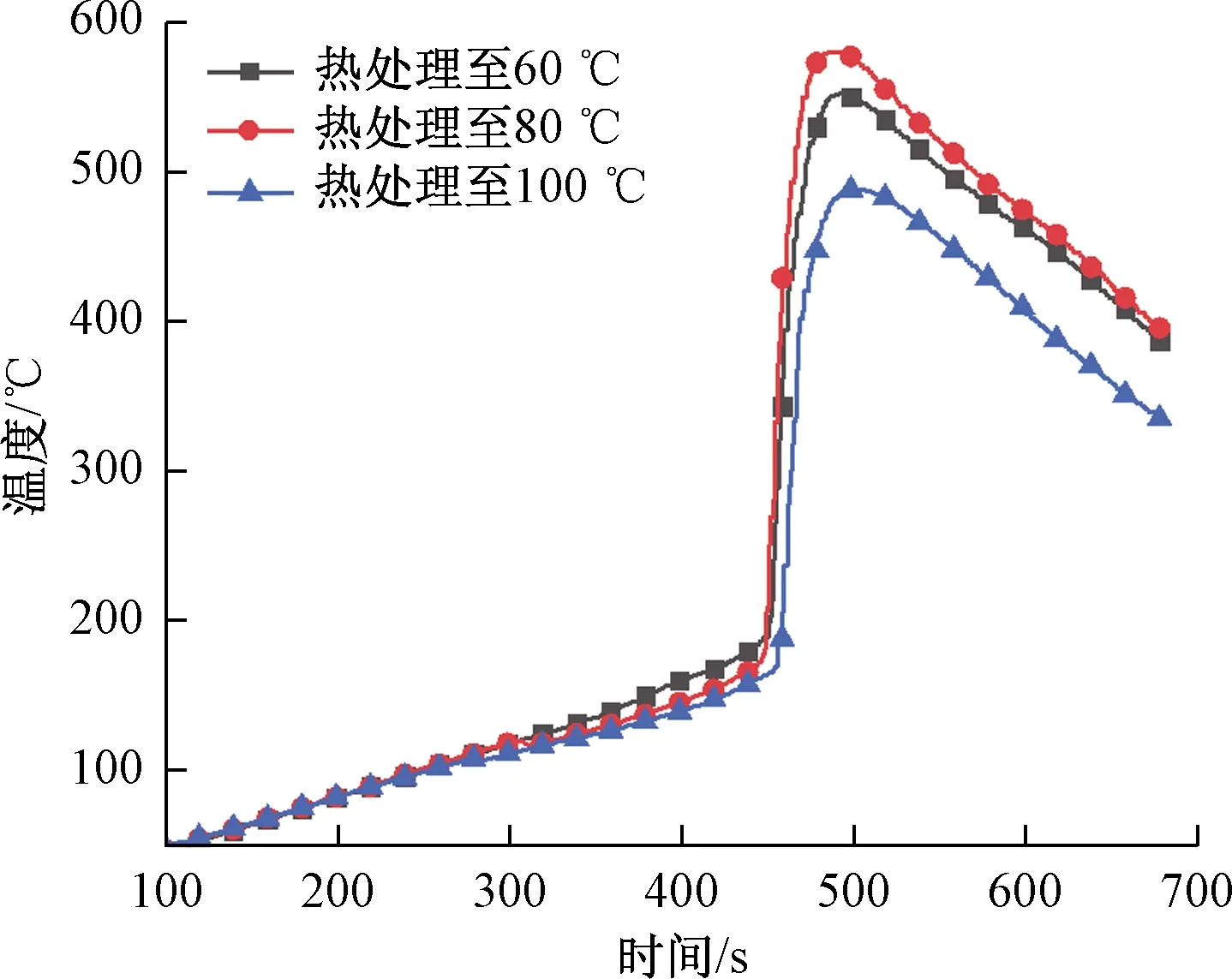

2.1 不同热处理温度对电池热失控温度的影响

锂离子电池热失控过程中,不同荷电状态及充放电过程会对锂离子电池热失控温度产生明显影响[14]。同荷电状态不同温度热处理过后的锂离子电池热失控温度也会具有明显差异,温度曲线如图2所示。从图2中可以看出,在100% SOC下,电池热处理至不同温度后热失控所达到的最高温度区别明显,热处理至60 ℃的锂离子电池在热失控时所达到的最高温度明显低于热处理至80 ℃的锂离子电池,与之形成明显对比的是热处理至100 ℃的电池热失控时所达到的最高温度显然低于60 ℃和80 ℃热处理过的锂离子电池。

图2 锂离子电池热处理至不同温度热失控温度曲线Fig.2 Thermal runaway temperature curve of lithium-ion battery from heat treatment to different temperature

不同温度热处理过后的锂离子电池在热失控最高温度上具有明显的规律性,通过温度曲线可知,热处理至80 ℃及100 ℃的锂离子电池热失控的最高温度差异较大。存在此种温度现象分布的原因与热处理温度对电池内部结构的影响有着密不可分的关系,热处理温度越高对电池内部结构改变越大,电池热失控最高温度受到的影响也就越大。为进一步探究上述实验结果,现对其他实验数据进行分析。

2.2 不同热处理温度对电池热失控现象的影响

锂离子电池从开始加热到触发热失控过程中的实验现象能够从侧面反映热处理对电池本身的影响。锂离子电池在热失控时内部的强氧化性物质及锂金属物质产生剧烈的反应,喷射大量高温固体物质及可燃有机气体,释放大量能量使电池温度急剧上升[15]。热失控过程现象如图3所示。不同温度热处理后的电池热失控现象区别明显。

图3 热处理至不同温度热失控过程现象Fig.3 Phenomenon of thermal runaway process from heat treatment to different temperatures

热处理至60 ℃的锂离子电池热失控过程现象如图3(a)所示,锂离子电池加热至233 s时电压骤降,继续加热至308 s时电池安全阀打开并从池体内部喷出白色气体。造成这一现象的主要原因是高温作用下SEI膜开始反应与分解,SEI膜的分解导致负极碳中的锂裸露在电解液中并与其发生反应生成大量的烷烃类气体,随着反应的不断进行,由于池体内气体越来越多导致内部压力增大,最终安全阀破裂气体喷出,出现以上实验现象。当锂离子电池加热至310 s时,白色烟气从顶部冒出,此时产生的气体大部分为CO2、CO、H2及其他烷烃类气体[16]。锂离子电池最终于452 s发生热失控,热失控瞬间于电池正极安全阀孔隙中喷出大量高温固体物质,喷射物呈现高温状态下的暗红色,喷射范围广且喷射密度高,喷射时长持续2 s左右。热处理至80 ℃的锂离子电池热失控过程现象如图3(b)所示,其电压下降的时间在加热至223 s时,电池安全阀打开于297 s时,安全阀破裂瞬间,白色气体喷出,随后锂离子电池顶部冒出大量烟气。以上阶段的实验现象与热处理至60 ℃的锂离子电池并无明显差异,但其各阶段的开始时间要明显提前。锂离子电池最终于448 s时发生热失控,其热失控喷射出的高温固体物质颜色呈现亮黄色,喷射范围及喷射物密度明显变大,喷射时长持续2 s左右。相比于热处理至60 ℃及热处理至80 ℃的锂离子电池,热处理至100 ℃的锂离子电池加热过程中电压下降、安全阀打开、冒出烟气3个阶段出现的时间明显更早,但其热失控发生于加热至456 s时,晚于热处理至60 ℃及80 ℃的锂离子电池。其最终热失控喷射出的高温固体物质呈现出明显的暗黄色,喷射范围最小且喷射密度最低,但喷射时长仍然持续2 s左右。造成以上热失控喷射现象具有明显差异的主要原因是热处理温度的不同。锂离子电池在100 ℃热处理过后其内部的SEI膜已经遭到破坏,SEI膜在分解与反应时产生的大量热量于电池静置时散失,当锂离子电池再一次进行热失控实验时,由于热失控机理过程的不完整致使电池的自热反应阶段减弱,因此造成以上热失控实验现象的差别。

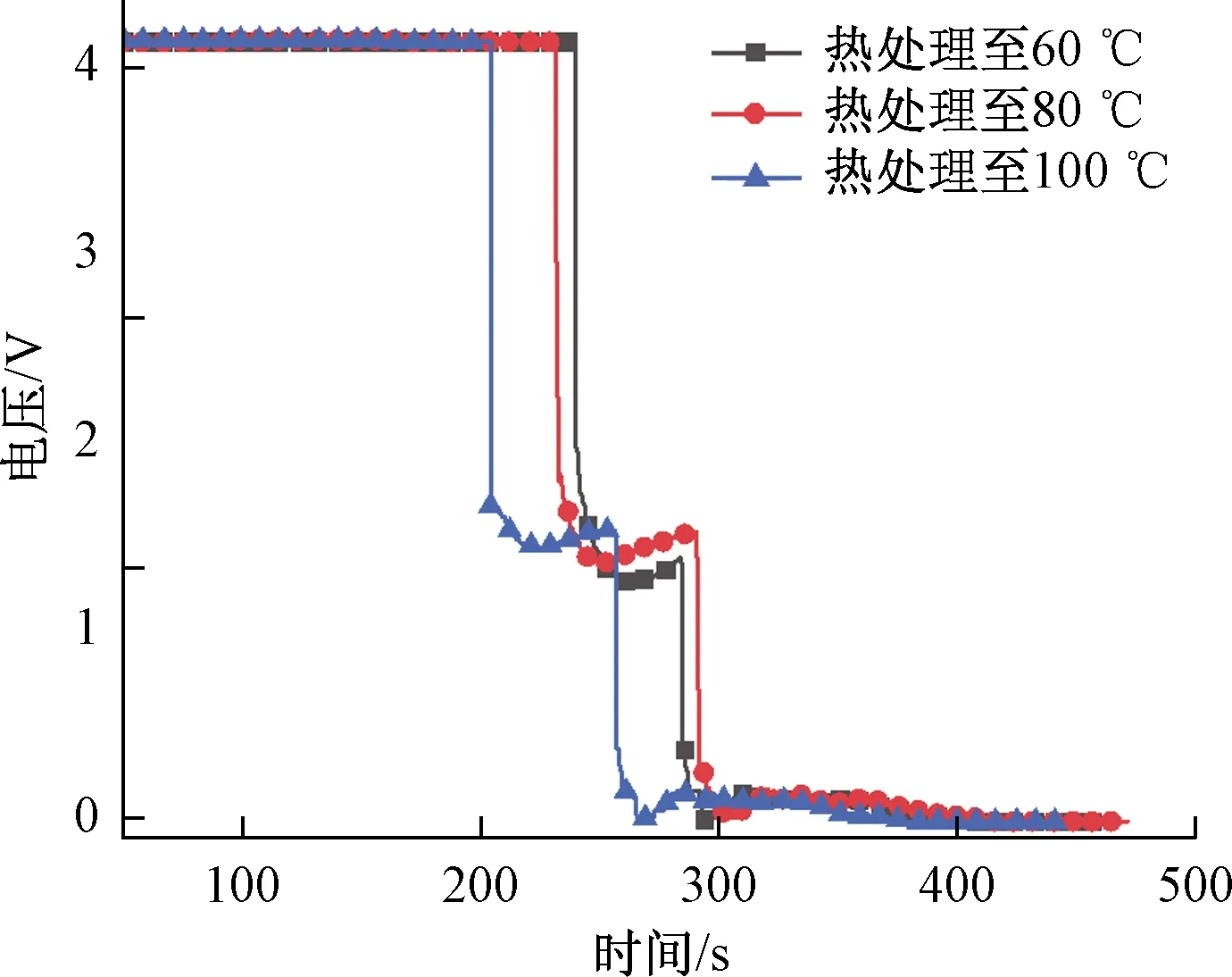

2.3 不同热处理温度对电池电压的影响

作为锂离子电池性能变化的主要参数电压是反映电池内部化学变化与反应机理的重要依据。将热处理至60、80、100 ℃的锂离子电池热失控过程中的电压曲线作图对比,如图4所示。根据电压曲线的下降与上升及波动范围可以推断锂离子电池热失控程度及电池内部化学反应的进程,热处理对于锂离子电池内部组分带来的影响也可以被进一步推断。

图4 热处理至不同温度电池电压变化曲线Fig.4 Voltage variation curve of battery from heat treatment to different temperature

100% SOC的锂离子电池热处理至不同温度后其热失控时的电压下降顺序呈现明显的规律性。对图4进行分析可以发现热处理至100 ℃的锂离子电池在加热过程中电压最先下降,在其后下降的是热处理至80 ℃的锂离子电池,而热处理至60 ℃的锂离子电池相比于前两者下降最晚。电压出现变化的时间早于250 s即热失控之前已经出现。事实上,热失控过程中电压曲线的下降趋势是呈阶段性特征,锂离子电池升温至100 ℃左右电池内部SEI层分解,此时负极嵌锂裸露从而与电解液发生反应,导致电压出现明显下降[17]。当温度继续升高,锂离子电池内部电解液开始蒸发,溶液被稀释,离子浓度增高,电池内部电子传输增强,电压会出现小幅度上升。温度升至一定阶段,电极材料及其释放的氧气与电解液发生剧烈的氧化还原反应释放更多的热量导致锂离子电池发生燃爆,出现断路,从而使得电压降至为0[18]。当锂离子电池热处理至100 ℃甚至更高温度时,电池内部的SEI膜会出现放热分解反应,由于实验过程中在电池内部反应进行到此阶段时已经停止加热,故接下来的连锁反应无法进行,但此时的锂离子电池已经处于一种不稳定的临界状态,故在热失控过程中热处理至100 ℃的锂离子电池电压会首先下降,热处理至80 ℃及60 ℃的锂离子电池电压下降时间稍后,亦是同一种反应机理。

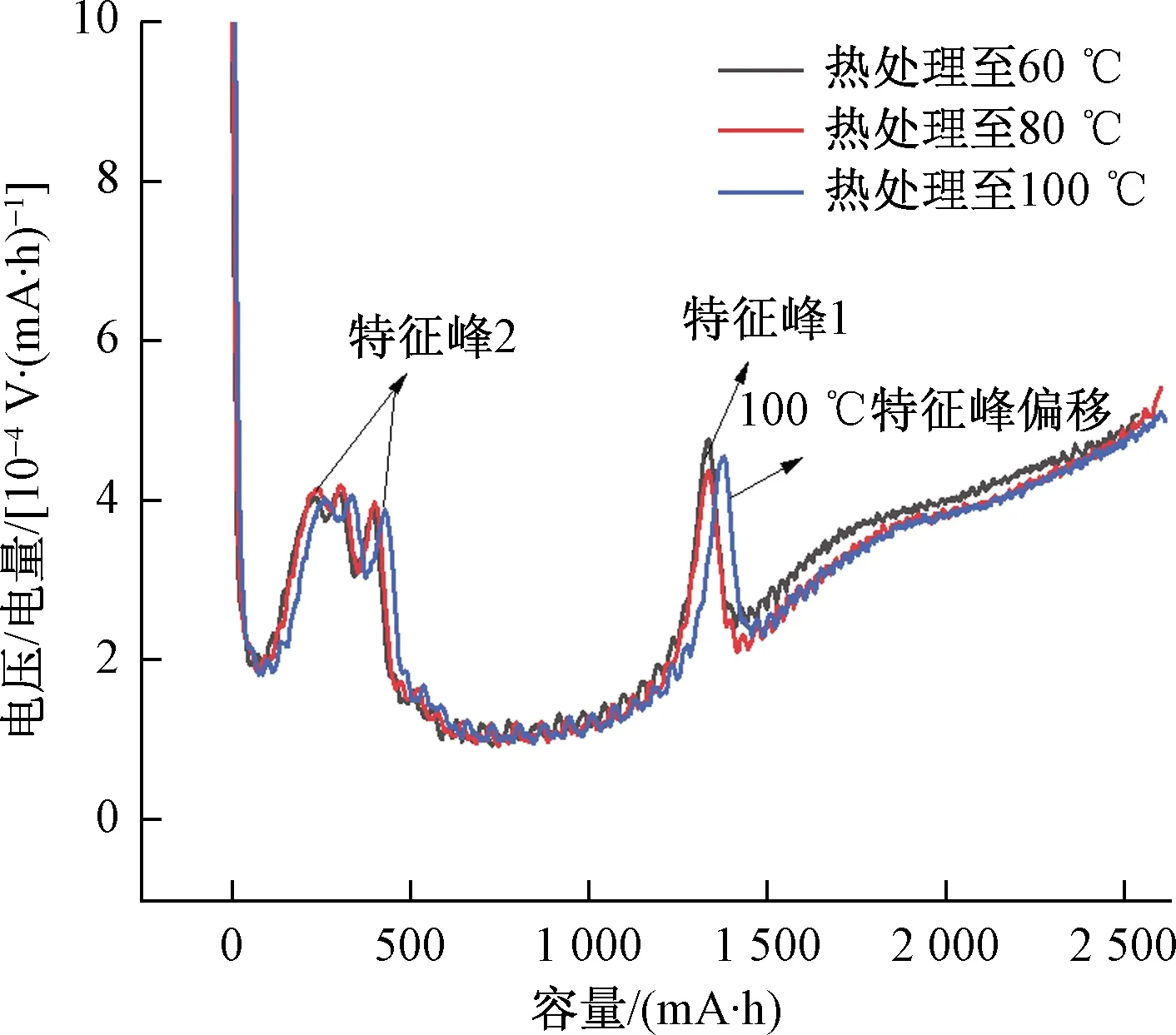

2.4 不同热处理温度后电池DV/DQ变化

DV/DQ曲线的物理意义是指在某个容量附近的电压波动,曲线中出现的特征峰是两个不同的电化学反应之间的“低容量区”,特征峰的位置和形状能够对锂离子电池内部的反应起到指示作用[19]。在不同温度热处理锂离子电池过后对其小电流充放电循环得到其DV/DQ曲线,通过分析其曲线特征峰的偏移及位置差异便可得到不同热处理温度对锂离子电池内部组分的影响,如图5所示。

图5 热处理至不同温度DV/DQ曲线Fig.5 DV/DQ curves from heat treatment to different temperatures

图5显示热处理过后的锂离子电池充电过程中的DV/DQ图像的差异,其中特征峰1是由正极和负极的相变反应共同构成,但主要还是以负极的相变反应为主。特征峰2则主要反应正极材料的相变[20]。100%SOC的锂离子电池热处理至60 ℃及80 ℃后其电压微分曲线基本重合,特征峰1和2未出现明显变化,这说明锂离子电池在加热至以上温度后电池内部并未出现变化较大的正负极相变反应。然而将锂离子电池热处理至100 ℃后,从图中可以明显看出其充电电压微分曲线的特征峰1向更高的SOC发生了偏移,并且其形状也变得更加尖锐。事实上特征峰1发生偏移及形变的原因与负极嵌锂量有着密不可分的关系。锂离子电池热处理至100 ℃时,在高温的作用下电池的SEI层发生分解,由于SEI膜的分解导致负极碳中的嵌锂裸露在电解液中,电解液与锂离子发生反应进而使得负极的嵌锂量不断减少,根据DV/DQ曲线的物理意义,负极嵌锂量越低,特征峰1的形状就会变得更尖锐。另一方面,电极反应的均匀程度表征了特征峰的偏移量。热处理至100 ℃时,负极嵌锂量减少,受负极相变影响较大的特征峰1会因活性锂的均匀减少而发生偏移[21]。通过分析锂离子电池受到不同影响后的电压微分曲线,从电池内部反应机理上确定了活性锂的损失比例,进而更为准确地推断出锂离子电池内部的相变过程。锂离子电池的电压微分曲线从微观方面更准确地解释了上述变化的原因。

3 结论

通过热处理锂离子电池至不同温度并使其热失控实验,在对数据进行处理与分析后可得到如下结论。

(1)锂离子电池在热失控前热处理至不同温度会影响其热失控时的最高温度及热失控时间,一般情况下,热处理至80 ℃的锂离子电池热失控的最高温度要大于热处理至60 ℃时。热处理至100 ℃的锂离子电池热失控时的最高温度低于以上两者。锂离子电池的热失控过程实际上是内部化学物质在高温作用下剧烈反映的过程,主要包括阴极的分解,溶剂的燃烧以及阳极的热反应。当电池内部组分及结构在高温下被破坏后,上述反应过程难以完整进行,因此得到以上结果及现象。

(2)热处理过后的锂离子电池的电压变化呈现出明显的规律性。100 ℃热处理过后的锂离子电池在热失控加热过程中其电压最先下降,热处理至80 ℃的电池电压下降时间要明显晚于热处理至100 ℃的锂离子电池,紧随其后的是热处理至60 ℃的电池。因此100 ℃热处理过后的锂离子电池相比于另外两者其电压处于一种不稳定状态。

(3)锂离子电池在航空运输及储存过程中,其所面对的低压、偶然的高温等多变的外部环境对电池本身的材料组成及运输状态提出了更高的要求。锂离子电池电极材料的选择除适用性外还应满足电极材料的成本、丰度、安全性、体积膨胀度等要求。此外,运输过程中的锂离子电池由于偶然的温度上升导致的短时的高温刺激虽不会对电池造成破坏性影响,但其在安全性上带来的隐患不容忽视,瞬时的高温环境已对锂离子电池的内部结构及组分造成影响,因此无论是运输还是存储应规避此种情况的发生。