一种小型沼气净化与提纯装置的设计

华东阳, 王 勇, 常明亮

(西安石油大学 石油工程学院, 西安 710065)

我国自上世纪80年代以来开始大力推广农村沼气池的建设,旨在为农民提供清洁能源的同时处理农业废物[1]。沼气的主要成分为CH4,CO2,H2S[2-3],如果沼气使用前未经过净化(脱除H2S)与提纯(脱除CO2),不仅会降低沼气热值,影响燃烧;H2S和燃烧过程中产生的SO2也会对人体、灶具以及生态环境造成严重危害[4-6]。

本研究充分考虑农村用户需求,参考膜分离技术在石油化工领域的成熟经验,设计出一种小型沼气净化与提纯装置,已被国家知识产权局授予实用新型专利(专利号:201822136281.X),并通过Aspen HYSYS软件验证本装置同时脱除H2S与CO2的可行性。

1 装置简介

1.1 膜分离技术简介

膜分离技术是当混合物与分离膜表面接触时,基于膜材料的选择透过性,实现不同种类分子分离的技术[11-12]。目前,该技术已被广泛应用于国外沼气化工领域[13]以及国内石油化工领域[14]。描述膜材料分离性能的参数主要为渗透系数和选择系数[15-16]。其中,渗透系数Pa是表征某组分a透过膜难易程度的物理量,见式(1)。Pa值越大,表示组分a越容易透过膜。

(1)

式中:P为渗透系数,GPU;q是渗透气的体积流量,cm3·s-1;l是膜厚度,cm;A是膜面积,cm2;p2是高压侧压力,Pa;p1是低压侧压力,Pa。

分离系数表征气体a相对于气体b通过膜的难易程度,以a、b两种气体的渗透系数之比表示,见式(2)。

(2)

式中:αa/b是气体组分a相对于组分b的分离系数,无因次;Pa是气体a的渗透系数,GPU;Pb是气体b的渗透系数,GPU。

1.2 装置结构

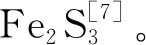

如图 1所示,壳体的四端设有气动快速接头,快速接头与壳体之间设有密封圈,确保与管道连接时装置的气密性;密封圈和缓冲圈之间加装限位环,确保密封圈和缓冲圈不发生位移;缓冲圈上装有夹头,能够夹住插入的管道;缓冲圈前设有弹簧夹,弹簧夹与导管相连,导管前装有释放套;壳体内部嵌有两块平行的分离膜,两块分离膜将整个装置分为两个部分,两块分离膜之间的部分为沼气流通的通道,壳体与分离膜之间的部分为杂质气流通通道。

图1 沼气净化与提纯装置结构图

分离膜是本装置的核心构件,膜材料可根据用沼气组分差异进行调整。例如,当沼气中H2S含量低,CO2含量高时,可以选择对CO2渗透系数更高的膜材料,如醋酸纤维膜[17]、聚酰亚胺膜[18];当沼气中H2S含量较高时,可选择聚醚聚氨酯膜[19]等。

1.3 工作原理

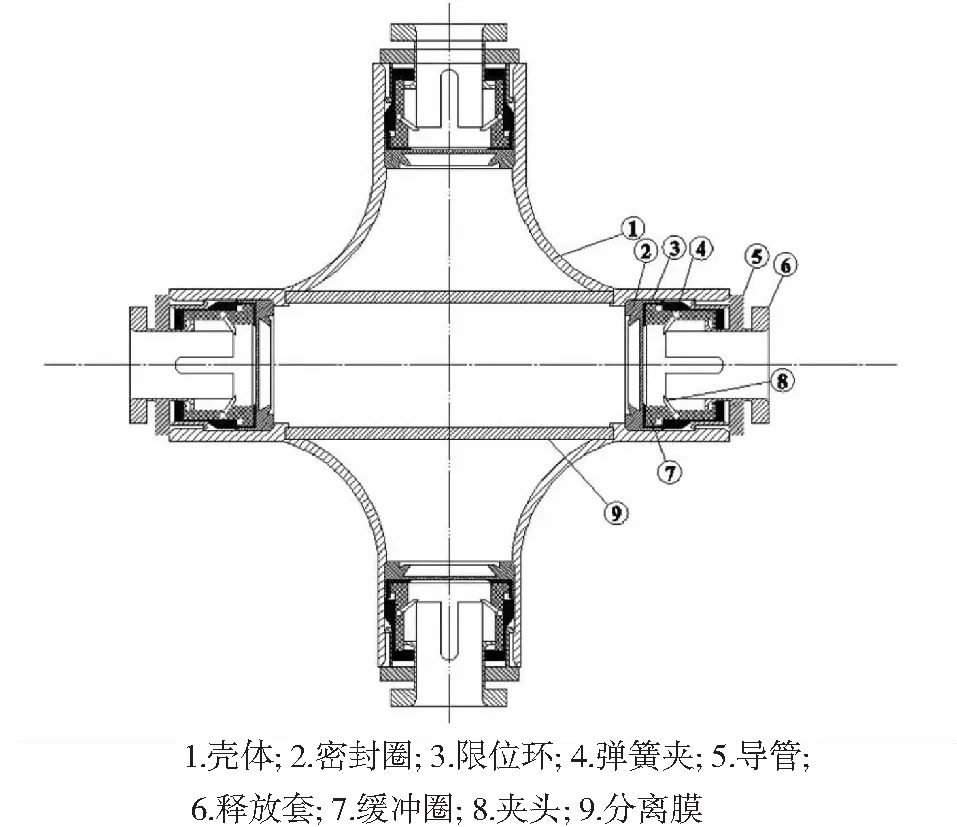

装置工作原理如图 2所示。安装本装置时,将管道的输气端插入进气口A,出气端插入出气口B,废气口C和D分别与废气处理端连接;当PE管插入气动快速接头最深处时,气动快速接头内的夹头将PE管的接头固定住,以保证气密性。

图2 沼气净化与提纯装置工作原理图

当沼气从进气口A进入装置后,沼气与装置内部的分离膜接触;受分离膜两端压差作用,沼气会产生穿过分离膜的趋势;由于不同种类气体分子的渗透系数不同,H2S,CO2分子容易穿透分离膜,CH4分子不易穿透分离膜;大量H2S,CO2以及少量CH4通过废气口C和D向外排出,大量CH4以及少量H2S和CO2继续在装置内流动,随后从出气口B流出。

拆卸装置时,只需将气动快速接头入口处的释放套向内按压,在释放套的带动下,夹头松开PE管,便能顺利将管道从气动快速接头中抽出;松开释放套后,在弹簧夹的带动下,释放套回复原位。

1.4 装置优势

本研究结合膜分离技术在石油化工领域应用的成熟经验,创新性的将膜分离技术引入到农村沼气净化与提纯领域,设计的装置具有以下优势:

(1)使用过程安全稳定:由于气体膜分离是物理过程,相较于传统的脱硫器,分离过程不产生化学反应,不会出现放热、腐蚀等情况[20]。

(2)适应性强:本装置能够同时脱除沼气中的H2S和CO2,脱除效果与所选择膜材料种类相关;由于分离膜种类繁多,分离特性各不相同,可根据沼气组分差异以及用户实际需求选择相应的膜材料。

(3)装卸简单:本装置与管道的连接处采用气动快速接头,在保证管路气密性的同时,安装和拆卸均较为方便。

2 工艺模拟及参数优化

为验证本装置同时分离H2S和CO2的可行性,选择Aspen HYSYS化工模拟软件建立沼气膜分离仿真模型,并基于优化理论设计装置尺寸。

2.1 工艺设计及性能指标设定

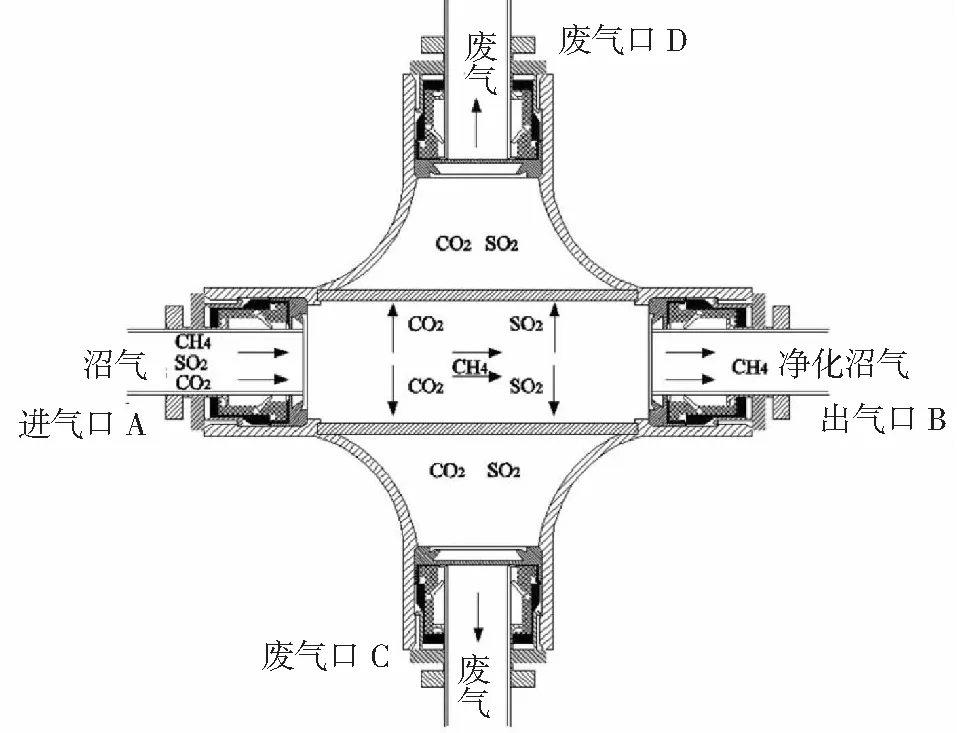

图 3是基于Aspen HYSYS软件建立的沼气膜分离工艺流程,包括沼气预处理(增压和冷却)过程和膜分离。

图3 工艺流程图

(1)增压:设定未加压前沼气的压力为101.325kPa(常压),考虑到沼气从沼气池中流出时压力高于常压,而膜分离过程也需要压差驱动,因此选用压缩机对沼气增压。

(2)冷却:沼气经过增压后温度显著提升,沼气温度过高会不仅会加速膜材料老化,而且与农村沼气使用情况不符,因此选用冷却器将沼气冷却至20℃(常温)。

(3)膜分离:由于Aspen HYSYS软件没有内置膜分离设备模块,因此采用了“Membrane”膜分离扩展模块[21-22];由于需要同时分离H2S和CO2,膜材料选择聚醚聚氨酯膜;H2S和CO2容易通过膜材料,作为渗透气排出,CH4作为渗余气排出。

对于膜分离器,需要设定的参数为:分离膜层数、渗透系数、操作压力以及膜面积。

(1)分离膜层数:结装置实际情况,设定分离膜层数为2。

(2)渗透系数:渗透系数由膜材料性质决定[19],本次研究选择聚醚聚氨酯膜,其分离特性见表 1。

表1 聚醚聚氨酯膜分离特性

(3)操作压差:膜分离过程受膜材料两端压差驱动,压差越大,气体分子越容易穿过膜材料;由于分离膜两侧分别连接沼气管道与大气,因此操作压差即为沼气压力;考虑到受发酵温度、原料配比等因素影响,沼气流出时压力波动较大,故设定膜分离器的操作压差范围为1~5 kPa。

(4)膜面积:膜面积大小与膜分离效果、装置尺寸以及成本密切相关;膜面积越大,气体分子与分离膜接触机会越多,穿过分离膜的机会越大;较大的膜面积虽然能够显著提高CO2与H2S脱除率,但也会降低CH4回收率、增加装置生产成本;而较小的膜面积虽然能够增大CH4回收率、降低生产成本,但CO2与H2S脱除率也随之降低;因此应当结合优化算法,求解满足分离效果前提下的最优膜面积。CH4回收率、CO2与H2S脱除率见式(3)~(5)。

(3)

(4)

(5)

式中:RA为CH4回收率,%;RB为CO2脱除率,%;RC为H2S脱除率,%;F为摩尔流量,mol·s-1;A为CH4体积分数,%;B为CO2体积分数,%;C为H2S体积分数,%; 下标i为沼气组成; 下标r为渗余气组成。

2.2 优化模型

膜面积的大小与本装置尺寸及成本密切相关,应当在确保分离效果的前提下将膜面积设置在较小范围内。故建立膜面积优化模型:1)主变量x为装置膜面积;2)目标函数为CH4回收率、CO2脱除率,H2S脱除率之和最大;3)主变量(膜面积)取值范围为0.01~5 m3;4)考虑到H2S及其燃烧产生的SO2均为有毒有害气体,应当完全脱除,故约束条件为H2S脱除率为100%。

(6)

选择HYSYS软件自带的稳态优化器进行参数优化,由于本优化问题为不等式约束优化问题,故优化算法选择序列二次规划法(SQP)。

2.3 优化结果与分析

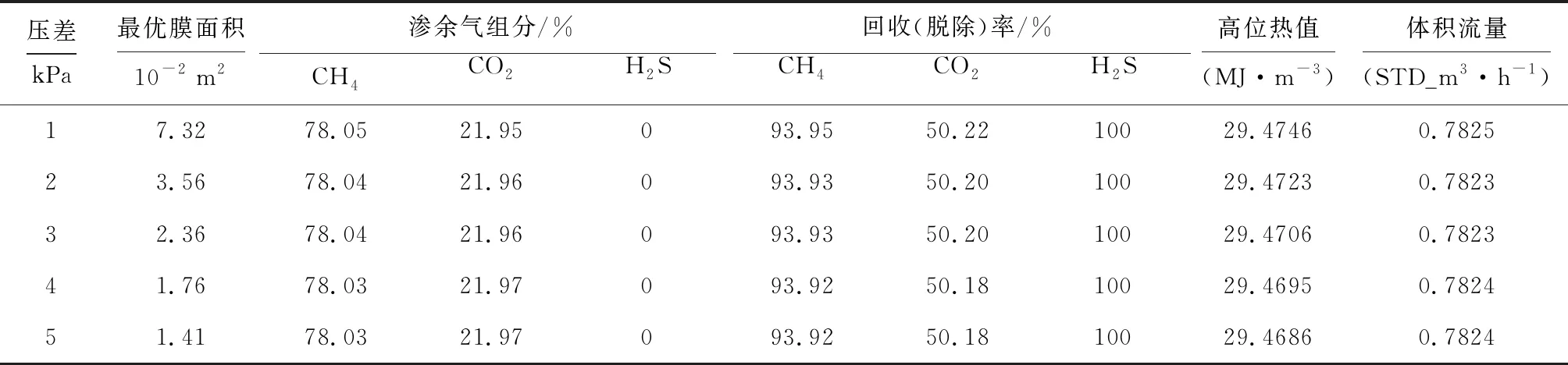

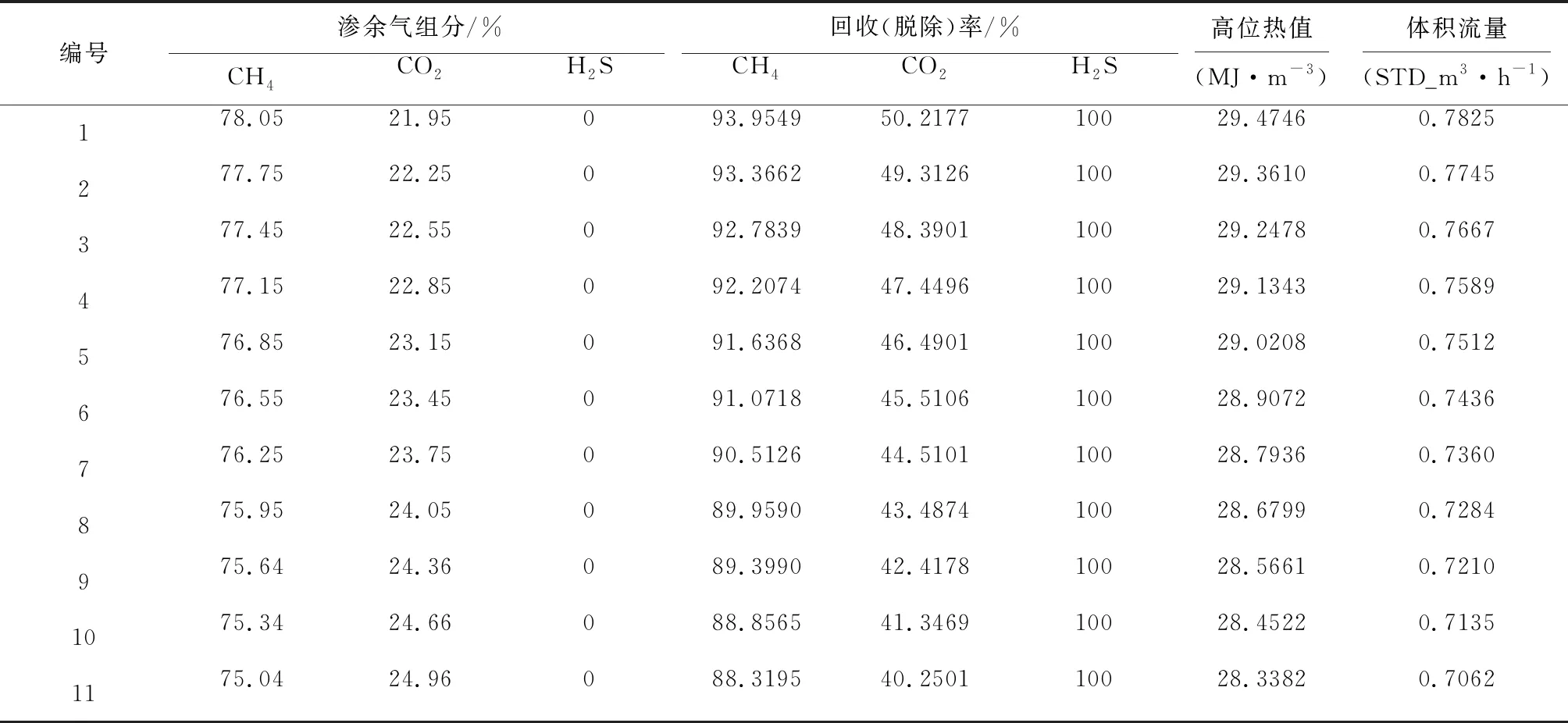

未处理沼气参数见表2,优化结果见表 3。由表 3可知:沼气经过膜分离处理后,H2S被完全脱除,CO2脱除率达50%,CH4回收率达93%,热值升高19.5%,体积流量随之降低;随着压力的增大,最优膜面积逐渐减小,即压差较大时,仅需要较小的膜面积可达到最优分离效果。

表3 优化结果

表2 沼气参数

考虑到农村沼气实际使用过程中压力存在波动,为确保装置在不同工况下均能满足分离效果,应将膜面积设置较大,故装置膜面积设置为7.32×10-2m2(1 kPa下最优膜面积)。

3 工况适应性分析

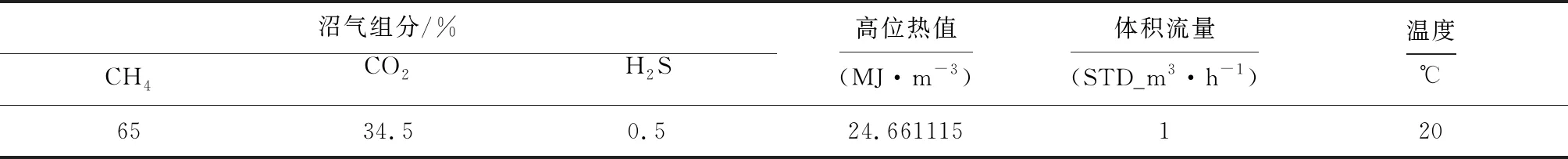

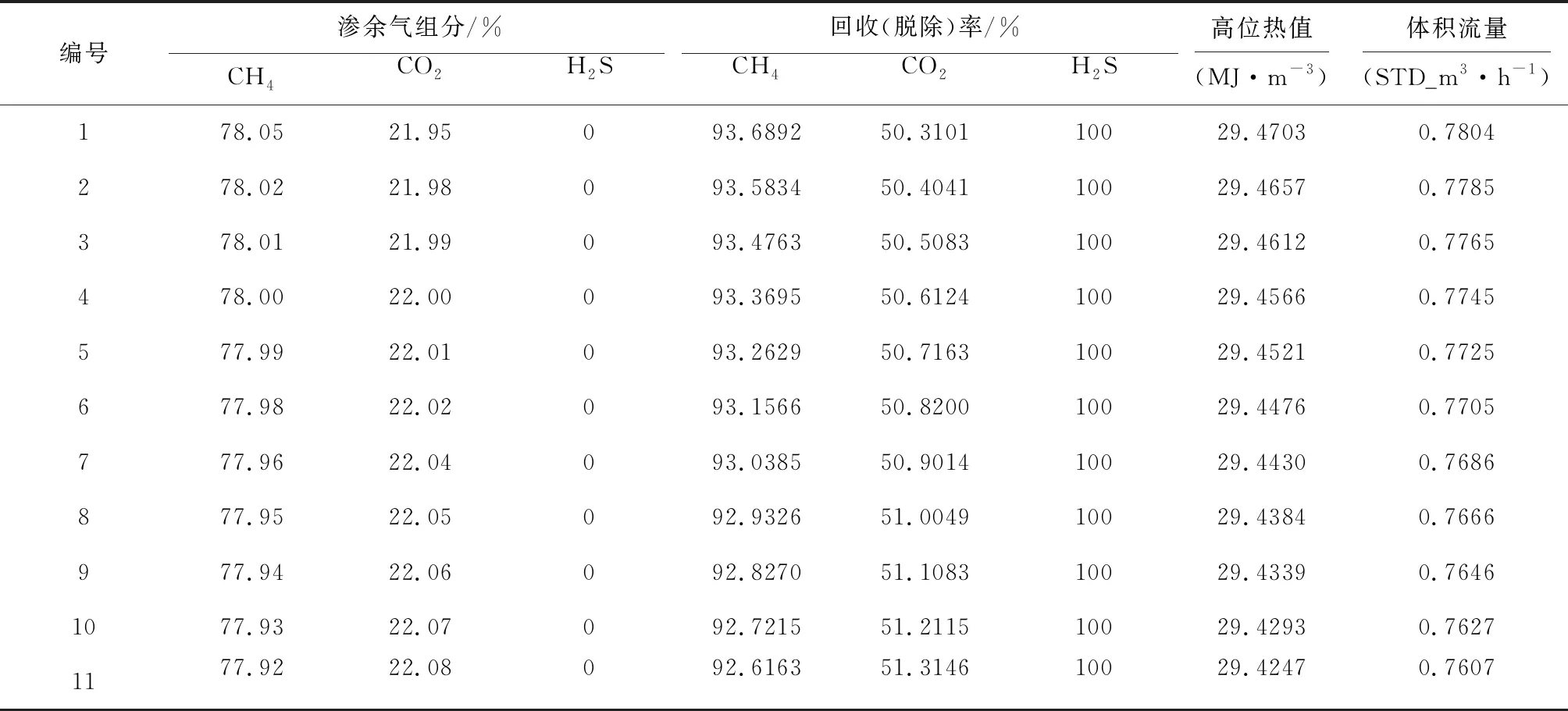

考虑到沼气的生产受原料配比、搅拌方式、发酵温度等因素影响,其组分并非恒定。因此改变沼气组分,分析沼气净化与提纯装置的适应性。研究采用控制变量法,先设置CO2体积分数为定值,调节CH4/H2S体积分数;再设置H2S体积分数为定值,调节CH4/CO2体积分数;分析不同组分下膜分离效果。

3.1 CH4/H2S组分调节

考虑到压差越大,分子越容易穿透分离膜;若在压差较小时能够达到分离指标,则压差增大时也能达到分离指标,故装置操作压差为1 kPa,膜面积为7.32×10-2m2;设定CO2体积分数为34.5%,CH4和H2S体积分数变化范围分别为64.0%~65%和0.5%~1.5%,见表4。分离效果见表5:当沼气中H2S体积分数为0.5%~1.5%时,H2S脱除率始终为100%,CH4回收率为92.6%~93.7%,CO2脱除率为50.3%~51.3%,热值提高19.3%~19.5%。

表5 不同CH4/H2S组分下的分离效果

表4 CH4/H2S组分变化 (%)

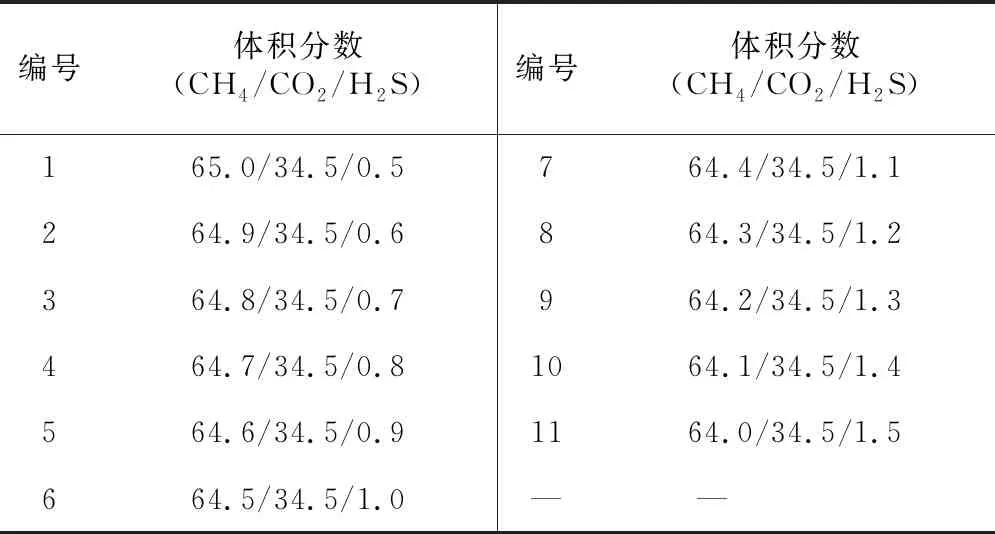

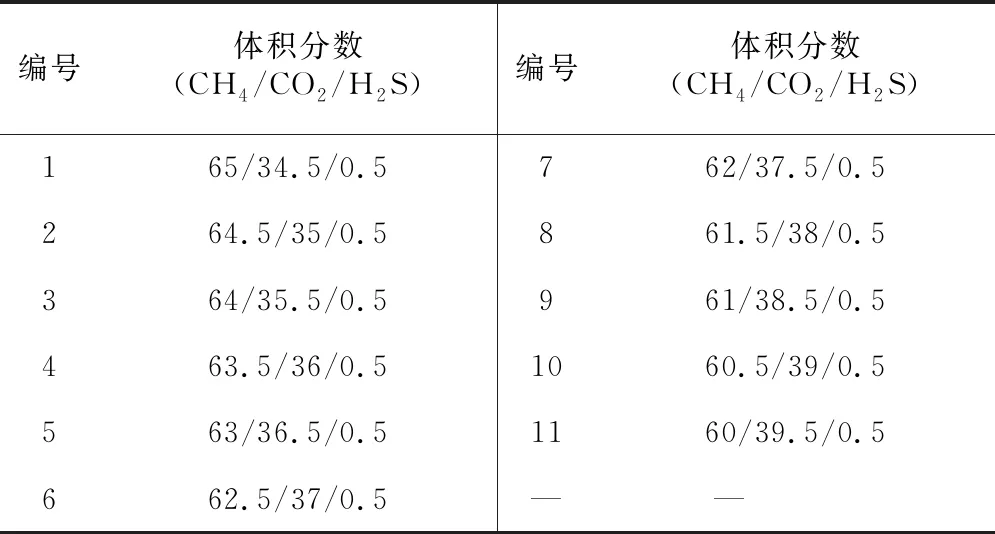

3.2 CH4/CO2组分调节

考虑到沼气中CH4与CO2组分波动范围较大,故研究中设置H2S体积分数为0.5%时,CH4和CO2体积分数变化范围分别为60%~65%和34.5%~39.5%,见表 6。分离效果见表7,当沼气中CO2体积分数为34.5%~39.5%时,H2S脱除率始终为100%,CH4回收率为88.3%~94%,CO2脱除率为40.3%~50.2%,热值提升14.9%~19.5%。

表7 不同CH4CO2组分下的分离效果

表6 CH4/CO2组分变化 (%)

在沼气组分变化范围内,本装置能够脱除全部H2S以及部分CO2,说明本装置对于沼气组分变化具有较好的适应性,进一步证明本装置在农村沼气净化与提纯领域的应用具有可行性。

4 结语

本次研究结合膜分离技术在石油化工领域成熟的经验,提出将膜分离技术应用于农村沼气净化与提纯领域,并设计了一种沼气净化与提纯装置;同时结合Aspen HYSYS软件建立了膜分离工艺仿真模型,实现了装置尺寸优化设计;最后通过调整沼气组分,分析了装置适应性,得出以下结论:

(1)本装置采用气动快速接头连接管道,装卸方便;脱除H2S和CO2过程不发生化学反应,使用过程安全稳定,利于解决目前使用脱硫器过程中装卸困难且存在危险性的问题。

(2)仿真模拟结果表明,当沼气分离压差在1~5 kPa,装置最优膜面积为7.32×10-2m2;当CH4,CO2和H2S体积分数在60%~65%,34.5%~39.5%和0.5~1.5%范围内时,装置可脱除全部H2S以及部分CO2,热值提高14.9~19.5%,证明本装置应用在沼气净化与提纯领域具有可行性。

膜分离技术的应用与膜材料的选择密切相关,本文仅针对聚醚聚氨酯膜进行研究,但并不意味本装置仅能安装聚醚聚氨酯膜;未来的研究将从分离特性及经济性两方面着手,优选出最适合沼气分离H2S及CO2的膜材料,以推动膜分离技术在沼气净化与提纯领域的应用。