采煤机截割滚筒防碰撞监控系统的应用研究

吕 文

(山西省煤炭建设监理有限公司, 山西 太原 030012)

引言

采煤机作为煤矿井下一种关键的综采设备,主要通过与刮板输送机、液压支架的联动运行,实现综采面的截割作业,在实际操作过程中,通常依靠采煤机操作人员目视对截割滚筒和液压支架护帮板的相互位置进行判断,使护帮板升起后再进行截割作业。由于煤矿井下综采作业时处于高尘环境,能见度较低,因此经常出现判断错误,导致截割滚筒和护帮板出现碰撞,使截割滚筒截齿断裂,严重影响井下综采作业进度,也给综采面作业人员的生命安全带来较大的隐患。因此结合近年来发展迅速的视频监控和视觉检测技术,本文提出了一种新的基于视频监控的采煤机截割滚筒防碰撞系统,该系统极大地提升了采煤机煤矿井下综采作业的稳定性[1]。

1 采煤机、液压支架、刮板输送机协同动作关系

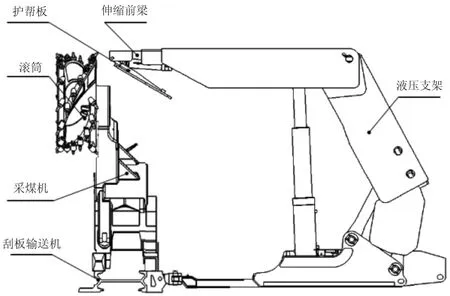

煤矿井下综采作业的过程实际上是采煤机、液压支架、刮板输送机协同运行的过程,采煤机沿着刮板输送机的销排运行,液压支架则根据采煤机的截割位置变化不断地进行移架、支撑、收放护帮板的动作,实现跟机协调运行,共同确保煤矿井下综采作业的顺利进行。在协同运行过程中由于液压支架护帮板的收放需要在短时间内完成伸缩前梁的收回以及护帮板的旋转,煤矿井下的工况复杂,液压支架长期工作过程中因煤壁干涉、液压油泄露等均会导致护帮板在收回时候前梁的回收距离偏短或者护帮板旋转角度偏小,使护帮板端部和采煤机截割滚筒出现干涉[2],导致机架和滚筒的损坏。采煤机、刮板输送机、液压支架的协同动作关系如图1 所示。

2 采煤机截割滚筒防碰撞监控系统

图1 采煤机、液压支架、刮板输送机协同运行关系示意图

根据采煤机与液压支架之间的相互协同运行关系,本文提出了一种新的采煤机截割滚筒防碰撞监控系统,该监控系统以机器视觉检测技术为核心,对液压支架护帮板的位置状态进行检测,同时以PLC控制核心和采煤机自身的电液控制系统数据信息实现对采煤机截割滚筒截割高度和位置信息的监控,利用该监控数据处理系统构建起截割滚筒和液压支架护帮板的相互位置模型,从而实现对采煤机截割滚筒和液压支架护帮板位置的监测和报警。同时该监测系统能够利用数据总线系统将护帮板的位置状态信息和与采煤机截割滚筒之间的距离监控信息实时传输到地面上的监控中,满足远程监测和控制的需求。该防碰撞监控系统的整体结构如下页图2 所示[3]。

3 防碰撞系统传感器设备的布置及防碰撞逻辑

该系统能够有效防止截割滚筒和护帮板相碰撞的基础在于各类传感器设备对采煤机和护帮板运行状态的实时监测,因此对各类传感器设备的布置要求较高。为了实现对液压支架护帮板位置的采集,在液压支架顶梁的下侧设置一组防爆相机,对液压支架顶梁的运行情况进行动态视频监控,并将监控结果转换为视频信号,通过井下工业传输到地面上的监控中心,在监控中心内通过对视频监控图像的增强处理和位姿解算即可求出护帮板的位置姿态信息,判断护帮板是否回收到位。

图2 防碰撞监控系统结构示意图

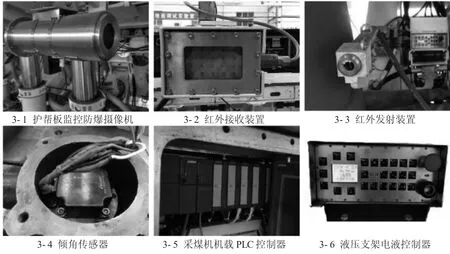

在采煤机的摇臂和机身结合的位置设置一个倾角传感器[4],可以对采煤机摇臂的倾角变化情况实时进行监控,根据预设的倾角和截割滚筒高度的对应关系,直接换算出不同倾角状态下采煤机的截割滚筒高度信息。在采煤机的机身位置设置一个红外线位置传感器,对采煤机运行过程中在水平方向上的位置信息进行判断,将采煤机的高度信息和位置信息均通过工业以太网传输到地面控制中心,控制中心生成采煤机和液压支架滚筒的相对位置关系三维模型,结合系统所监测到的采煤机护帮板的回收位置状态,自动对采煤机和截割滚筒发生碰撞的概率进行计算,当系统计算会出现碰撞时,一方面控制采煤机的进给机构,实现降速运行,另一方面控制对应液压支架的护帮板,使其加快回收,实现自动防碰撞控制,各监测传感器如图3 所示。

4 结论

1)液压支架长期工作过程中因煤壁干涉、液压油泄露等均会导致护帮板在收回时候前梁的回收距离偏短或者护帮板旋转角度偏小,可造成截割滚筒和护帮板碰撞的主要原因。

图3 各监测传感器实物图

2)该监控数据处理系统利用截割滚筒和液压支架护帮板的相互位置模型,实现对采煤机截割滚筒和液压支架护帮板位置的监测和报警。

3)监控系统能够将采煤机的高度信息和位置信息通过工业以太网传输到地面控制中心,控制中心生成采煤机和液压支架滚筒的相对位置关系三维模型,结合系统所监测到的采煤机护帮板的回收位置状态,自动对采煤机和截割滚筒发生碰撞的概率进行计算,当系统计算会出现碰撞时,一方面控制采煤机的进给机构,实现降速运行,另一方面控制对应液压支架的护帮板,使其加快回收,实现自动防碰撞控制。