岩巷掘进技术及其施工设计

白 杨

(阳泉煤业集团和顺新大地煤业有限公司, 山西 晋中 032700)

引言

随着煤炭产业的不断发展,岩巷掘进速度缓慢仍然是制约高效产煤的一项重大因素。影响掘进速度的首要因素为支护。据相关数据统计,在掘进循环系统中,支护进程占总进程的比例介于50%~60%之间[1]。选择合理的支护形式即为关键因素。其次,影响高速掘进进程的因素还包括施工工艺不准确以及无针对性、现有设备应用机械化程度不高等制约因素。在进行钻眼爆破进程中,需要首先确定爆破的参数、炮眼的布置等施工工艺,如若能对爆破机理进行系统的研究,则能避免由于爆破不恰当所引起的施工进程缓慢以及施工不安全等问题的产生[2-3]。除此之外,可对现有设备的组合进行优化来进一步达到高效的目的与要求。因此,要想提高整体掘进速度,任何一个环节都要保持高效,如何能够更好地优化掘进进程的施工工艺尤为重要。

1 工程概况

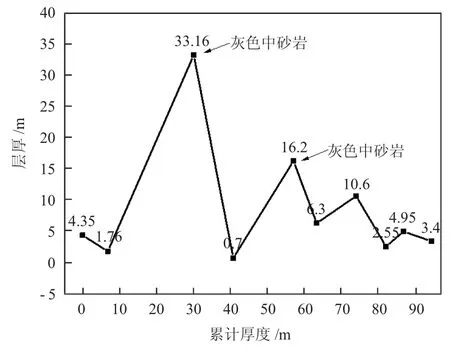

本文以某煤矿-850 m 水平巷道为应用对象,据三维地震资料以及-600 m 巷道的相关资料,该巷道存在三个断层,其编号分别是F11、10DF5、10DF9。其中F11 倾角为50°,落差为21 m;10DF5 倾角为40°~50°,落差为7~12 m;10DF9 倾角为50°~65°,落差为5~12 m。除此之外,在施工过程中还存在其他地质构造的隐患。在煤层底板12-1,该巷道的岩性分布层厚如图1 所示。

图1 数据表明,该巷道的层厚主要集中于灰色中砂岩,最大层厚可达33.16 m。该层厚中成分排序依次为灰岩、燧燧石、暗色岩屑,层面具有炭质膜。经过对岩石进行微观以及X 射线衍射表征得出:该岩石结构密实,裂缝较少;岩石相对稳定,无膨胀性,不包含单一的蒙脱石;高岭石为泥岩的重要组成部分,含量大约占比为39%,并不会由于过于吸水软化所导致的吸水膨胀。

图1 巷道煤层底板12-1 的岩层层厚

尽管某煤矿已进行了机械化作业,但施工工艺以及机械设备配套组合不完善仍是制约其高效高速掘进的主要因素。

2 岩巷掘进工艺研究及关键技术

岩巷掘进施工工艺主要包括支护、钻眼爆破、综合配套设备的选择三大方面。

2.1 支护

锚喷支护为目前广泛应用的支护材料[4],其主要是在掘进过程中,对围岩所凿孔并在孔周插入锚杆达到人工加固的作用。同时,它需要依托围岩自身的支撑力来保证巷道的安全性。除此之外,通过围岩锚固后,再加固一层喷混凝土技术将更加牢固。多采用喷护等级为C15-C20 的喷混凝土技术。而普通支护的材料还包括木支架、金属支架以及钢筋混凝土支架。

本文涉及选择锚喷支护,其关键技术包括选择锚杆支护的相关参数以及支护的设计。关于确定锚杆支护的相关参数核心思想为加大锚杆的长度以及其各杆之间的排布间距。锚杆材质选择价格低廉、性能强度优异的20MnSi 螺纹钢;选择直径较大的锚杆杆体;锚杆的长度以及锚杆的间距排布则需要相关的公式进行计算可得。支护的设计要求:当处于顶板位置的围岩较为稳定时,可稍提高锚杆排布间距,但尾部外露小于等于50 mm,其杆与巷道夹角小于75°。;若不稳定时,间距排布可减小;锚杆眼的顺序先于掘进眼;采用自然陶粒作为喷射混凝土浆料。

2.2 钻眼爆破

钻眼爆破的核心为钻眼工具的选择以及爆破技术的确定。钻眼工具:气褪式风钻,钻凿炮眼方向为水平和倾斜;环形手持风钻,钻凿炮眼方向为向下或倾斜垂直;向上式风钻,钻凿炮眼方向为向上或略斜垂直。爆破技术确定即包括:优化爆破参数、炮眼排列方式、轮廓控制措施以及安全施工等问题。

对于直眼掏槽要求具有严格的施工工艺,本文通过对裂隙的岩体进行爆破机理研究得出以下结论:

1)爆生裂纹先偏移原方向一部分再向节理面进行延伸,这主要是由于初始爆炸裂纹、节理与炮孔的距离以及节理自身间的夹角有关;

2)布爆孔应尽量选择规避弱面发育区,起爆方式采用反向。

2.3 综合配套设备的选择

根据巷道特点,包括围岩以及支护,因地制宜采用液压钻车组合侧卸装岩机设备。该技术的优势如下:

1)提高机械化程度,加快了凿岩及装岩的速度;

2)减低劳动程度,利用液压钻车来制造锚杆眼和炮眼;

3)改善施工环境,加大安全性,施工过程中噪音小、无废气以及低粉尘。

3 工程应用

通过第二部分介绍了掘进施工工艺的优化以及关键技术的介绍,本部分对某煤矿-850 m 水平巷道的掘进应用以及应用效果进行介绍。

该巷道为-850 m 水平东翼轨道,直墙半圆拱的断面形状。其中,巷道规格:4.8 m×3.4 m;掘进面积:16.334 m2;断面5.1 m×3.75 m。锚喷作为巷道支护设计:初喷厚度为30 mm,对于围岩的完整部分,锚杆之间的距离设计为1 000 mm;对于裂隙发育部分,锚杆之间的距离设计为800 mm。

喷浆材料选择自然陶粒土,该新型材料提高了18%的喷层强度以及22%的喷浆工作效率,节省水泥含量30%~50%,降低材料成本12%~20%;降低粉尘浓度45%;降低游离的SiO2浓度55%。

在研究了爆破机理得出,分析优化得出炮眼的布置并取得了良好的爆破效果,其爆破效率为85%~90%。

采用液压钻车组合侧卸装岩机设备,其中液压钻车用于凿岩的压力高于风动凿岩机,不仅加大了冲击力,而且加快了冲击频率,该钻进速度为0.8~2.0 m/min,其凿孔速度以及打孔效率为风动凿岩机的两倍之上。且加上侧卸装岩机作为综合配套设备技术,与采用炮掘、风动凿岩机、耙斗装岩机施工技术相比,施工效率提高到43.14%。

4 结语

目前,采煤技术与采煤方法日新月异,发展势头日渐快速,而掘岩速度却相对较为缓慢。如何将采掘接续,是提高整个产煤效率的重中之重。高效的掘进速度取决于掘进施工工艺的优化,本文以某煤矿-850 m 水平巷道为应用对象主要介绍了支护、钻眼爆破、综合配套设备的选择三个大方面来提升岩巷掘进施工工艺。支护形式选择了锚喷支护,核心关键在于锚杆间的排布间距,对于围岩的完整部分,锚杆之间的距离设计为1 000 mm;对于裂隙发育部分,锚杆之间的距离设计为800 mm,且采用自然陶粒土为喷浆材料。钻眼爆破通过研究爆破工作机理,爆破效率提高为85%~90%;采用液压钻车组合侧卸装岩机设备,不仅加快了钻进速度,而且确保施工环境安全,噪声小,污染低,该项也为本文研究的亮点工作之一,施工效率较传统提高43.14%。该项研究对其他煤矿生产也有着较好的指导意义与参考价值。