零部件厂内物流自动化的研究和成果

王 娜,赵宏鹏,陆 明

(天津一汽丰田汽车有限公司 天津300457)

1 研究背景和现状说明

1.1 研究背景

笔者所在整车厂是某个日产量超 1000台的主力工厂,实际生产节拍不到 1min。目前生产 3个车型,零部件点数将近 5000点。由于节拍快、产量大、货量高、空间小,对零部件的物流提出了很高的要求,建厂以来十几年间持续进行的作业和流程改善,已经消除了大部分浪费,实现了少人化、效率化的工厂内物流,成为了国内工厂内物流领域的行业标杆。

随着各种浪费的不断消除,改善的空间逐步缩小,改善的难度逐渐增大,再通过传统的作业分析和流程分析等方法很难继续递减人工,同时考虑到新车型的导入、零部件点数的增加带来的作业增加,未来人工递减的目标很难达成。因此,生产管理部近几年来开始大力推进工厂内物流自动化项目,通过自动化设备的引入逐步提高作业效率,减少作业人员。笔者所在生产线作为工厂内物流自动化的试点,开始了相关项目的企划与实施,本文将从现状分析、项目企划、实施进度和实际效果方面进行介绍。

1.2 现状说明

1.2.1 工厂内物流概述

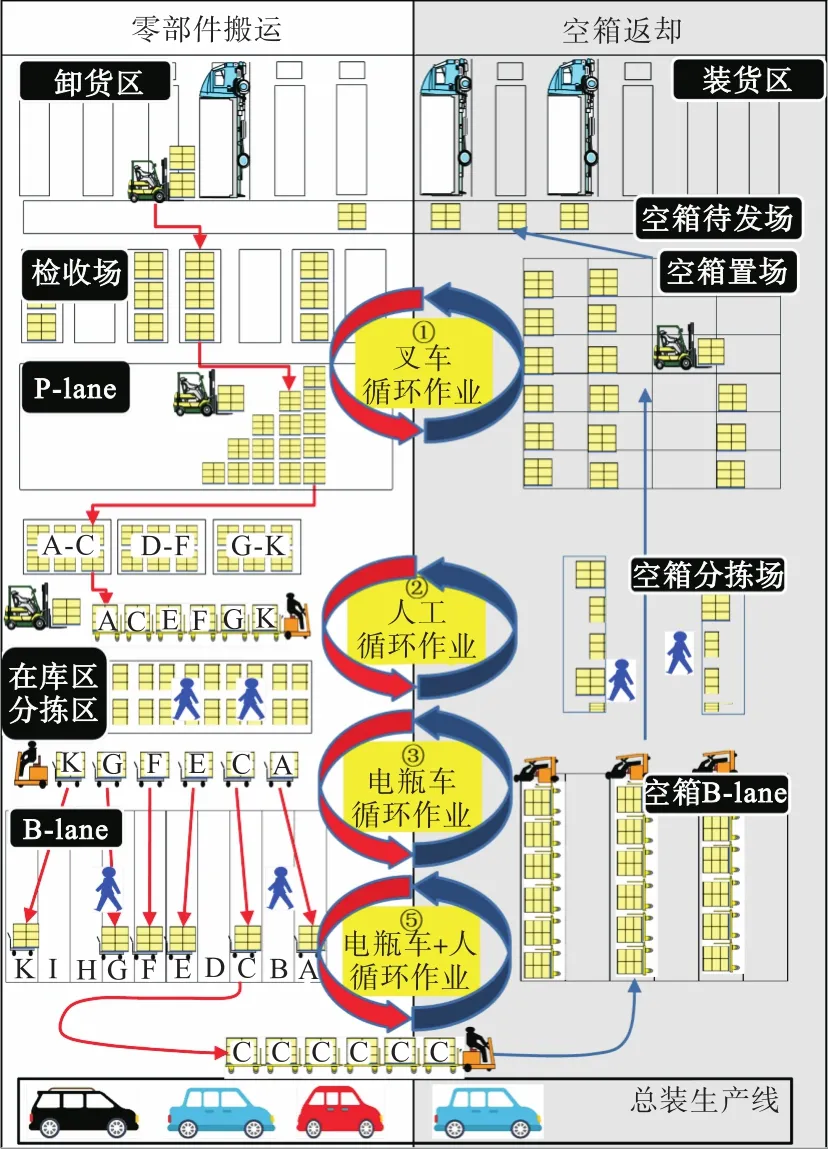

零部件内物流管理的范围是零部件自卸装到工厂开始一直到供给至生产线侧的全过程,同时还包括空箱从生产线返还至空箱置场再装载到卡车上的空箱返回过程(图1)。

①装卸货区主要有2个功能:一是将按时纳入的零部件及时卸到验收区;二是将下一个循环的空箱在卡车预定出发前全部装入卡车。

②检收区有2个功能:一是确认到货订单同预定到货订单是否一致;二是确认到货订单中的零部件信息是否和实际到货一致,主要确认零部件的番号和箱数。

图1 工厂内物流运用模式Fig.1 In-plant logistics application mode

③P-lane有 3个功能:一是进度供给,结合生产进度进行供给,原则是每下线一台车供给一台份的零部件;二是多回分割,综合每日货量和链数制定订单数,根据订单数对每日纳入量进行多回分割,实现小批量供给;三是进度吸收,当生产线停线而外物流无法停止时,P-lane可以吸收此部分的差异以满足生产。

④分拣区为线侧供给前的准备,将每一条 P-lane的零部件从订单单位转换成供给路线单位。

⑤在库区是调整纳入量和线侧需求量的场所。

⑥大物切替区是按照供给计划将从 P-lane出来的大物按照供给路线进行台车切替。

⑦大小物 B-lane的功能,牵引车于此按照指示将零部件运送至线侧。

⑧空箱 B-lane的功能,线侧回收回来的空箱同空箱作业区交接,从线侧回收回来的空箱台车放置在此区域,之后由空箱作业人员进行作业。

⑨小物空箱分拣区,从线侧回收回来的空箱(除零部件棚对象零部件空箱)会按照货垛标准在此区域进行多退少补的作业,而零部件棚的对象零部件空箱则会全部卸到空箱分拣场,待零部件棚供给完成后作业者带着零部件棚对象供应商的托盘到空箱分拣区进行空箱收敛作业。空箱被码放成一个货垛以后进入空箱捆包区。

⑩大小物空箱置场是以供应商为单位的空箱在库放置场所,待装上卡车返回供应商。

1.2.2 物流流程及作业说明

以小物为例,按照运用的流程划分为 2个部分,一是零部件搬运,二是空箱返却。零部件搬运包括从装卸货区卸货开始到线侧供给的整个过程,而空箱返却则是从线侧回收空箱开始一直到装上卡车的过程。

按照作业种类划分为4个部分:一是叉车循环作业,包括从卡车→检收场→P链→AGV台车链以及空箱置场→空箱待发区→Dock的整个作业;二是人工循环作业,即零部件分拣工程;三是电瓶车循环作业,包括 AGV台车链→B-lane以及 B-lane→空箱置场的整个作业;四是电瓶车+人工复合作业,包括 B链→线侧以及线侧→B-lane的过程(图2)。

图2 小物作业流程Fig.2 Small parts operation process

1.2.3 当前运作模式存在的主要问题

目前的物流运作模式是基于丰田生产方式,基于丰田的经验,结合工厂的实际情况考虑多方因素,权衡利弊后最终建立起来的,但是无论什么样的运作模式都可能会存在浪费,需要在之后的运行过程中不断进行问题的发现和改善。

①停工等待的浪费。物流环节中,发生作业等待的情况还是比较多的,比如在卸货区,可能会出现作业者在一定时间段内没有装卸货的作业可做,因为这段时间没有卡车进入装卸区。而这种现象可能发生在和外物流相关的每一个作业环节,改善的方法则是让卡车进入装卸区的时间更加平准化。再比如线侧零部件供给组,也会出现个别路线由于安排不合理或者基准时间设定偏差造成实际作业出现等待的现象,故需对供给路线或基准时间重新进行设计和测量。

②搬运的浪费。除去准时化生产所必须的搬运,其他的任何一种搬运都是浪费。例如一些零部件在最开始企划阶段满足进入零部件棚的标准,就将这些零部件设置成为零部件棚对象品。但随着每年每月产量的变化,零部件的使用量也发生了变化,那么有可能就不满足进入零部件棚的标准了,但是由于检证时间不足等原因就会存在在一定期间内还需要作为零部件棚的零部件进行运用,这样就造成了零部件棚搬运和零部件棚取出等相关作业的浪费。为了改善这种情况就需要在之后的检证中注意变化点的出现,及时了解变化点的内容并对变化点带来的影响进行确认和处理。

③库存的浪费。由于零部件在物流环节中设定的在库过多而导致的浪费,比如线侧必要安全时间为 1h,但由于种种原因实际设定了 2h,那么多出来的 1h就是库存的浪费,而为多出的 1h所产生的人力、物力、财力就构成了系列浪费。再比如零部件可以不经过分拣区直接供给到交接区,但实际状况是经过了分拣区,那么在分拣区前后的搬运以及在分拣区的在库就造成了搬运的浪费和库存的浪费。

④动作的浪费。在实际的搬运过程标准作业中规定了应该怎么去完成一项工作,但是规定的步骤有可能同实际作业不一致,这样就可能造成动作的浪费。需要修改作业标准书来达到改善的目的。

实际上,在正常的生产活动中,浪费是肯定存在的,所以我们要不断地发现身边的浪费,不断地进行改善,以实现PDCA这个循环。PDCA循环法的4个阶段环环相扣紧密相关,在项目的管理中起着重要的作用。项目管理人员在工作中应认清这 4个阶段的具体工作职能,通过对项目的循环管理,提高项目管理的水平,保证项目的顺利实施。

2 打造工厂自动化物流的预想

2.1 物流自动化改造方向分析

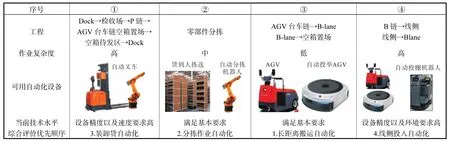

根据当前物流模式的现状和存在的问题,结合当前的物流自动化设备发展,对每一个环节、每一项分类进行了总结(图3)。

图3 工厂自动化物流改造方向分析Fig.3 Analysis on transformation of factory automation logistics

2.2 物流自动化改造实施步骤

通过上一节对各工程物流自动化改造方向的分析,综合考虑成本、效果、技术能力、紧急度等问题,按照:长距离搬运自动化→分拣作业自动化→装卸货自动化→线侧投入自动化这 4个阶段推进工厂物流自动化项目。

2.2.1 长距离搬运自动化

目前构内物流中长距离的搬运都是由人开着牵引车或者叉车来进行的,但是本身此工作只实现了零部件在空间上的位置移动,并无其他附加价值,并且市场上能够使用的自动化设备能够满足原有的需求,因此长距离搬运的自动化成为了首先要解决的问题。目前通过AGV、托举AGV可以实现此功能,技术成熟、应用广泛、价格较低,因此确定第一阶段自动化改造的重点是长距离搬运作业。

2.2.2 分拣作业自动化

目前构内物流中还存在着完全依靠人去分拣的作业环节,此过程中不可避免地会出现人的行走、动作,也会因此而产生一定的安全隐患。当前可以通过货到人的方式解决人的行走及安全问题,对于面积也会有一定的节省,所以将此步骤作为第二步实施的内容。

2.2.3 装卸货自动化

目前虽然有自动叉车,但是对运搬前后工程的位置精度要求很高,而实际的操作中很难保证这样的精度,所以应用范围很窄。同时自动叉车的速度也比人工作业的速度低,因此技术水平还有待提高。

2.2.4 线侧投入自动化

以当前的运用模式来说,自动投棚需要完成识别、拿取、调整、举升、投入、确认等一系列的动作,非常复杂。所以当前的技术水平的应用度较低,且成本较高。

3 实施进度和效果

3.1 小物构内物流运搬的自动化

3.1.1 项目背景

之前小物 P-lane→B-lane→空箱 B-lane→空箱卸下的整个过程的运转是分散化人工驾驶牵引车作业和叉车作业,改造后变更成为全部使用 AGV进行牵引,通过 AGV将整个作业变更成一个大循环,并用AGV代替原始的人工驾驶牵引车。这样就达到了人工递减的效果(图4)。

3.1.2 项目效果

人工牵引车从原来的5工程递减至0工程,车辆交叉的情况大幅递减,提高了人工叉车作业密集度,物流现场的布局也更加简洁有秩序。

3.2 大物空箱返却运搬的自动化项目

3.2.1 项目背景

大物在空箱返却的过程中从空箱切替到大物置场,再从大物置场到内场使叉车进行远距离的搬运,由于搬运距离非常长,且没有附加价值的作业,是阶段改善的重点方面。采用 AGV代替叉车作业的方式进行空箱的运搬,削减人工作业,消除空载搬运,减少浪费,从而达到递减人工提高效率的目的(图5)。

3.2.2 项目效果

完全消除车辆交叉情况(从每值 1467回递减至0),人车交叉递减了 80%(从每值 880回递减至176回),工程数递减了 4个(从 20个工程递减至16个工程)。不仅实现人工了递减,还确保了作业的安全性(图6)。

图4 小物构内物流运搬的自动化Fig.4 Internal logistics automation of small parts

图5 大物空箱运搬的自动化Fig.4 Empty box logistics automation of big parts

图6 大物空箱运搬自动化的效果Fig.6 Empty box logistics automation improvement effect of big parts

4 结 语

随着人力成本的持续提升,在精益物流发展到一定程度后,物流自动化改造可能是降低运营成本的唯一选择。在项目企划过程中,我们要根据现场的实际情况,考虑自身痛点,结合当前自动化产业发展的水平,制定适合自身特性的自动化改造方案,且随着项目的推进,能够根据产业发展状况及时对项目进行调整和改进,提升单位成本产出的效益,保证自动化改造可以切实地降低运营成本,提高物流效率。