厂内物流支援系统的应用及效果

钟 磊,赵宏鹏

(天津一汽丰田汽车有限公司 天津300457)

0 引 言

一般生产物流系统分为2个部分:一部分是由供应商至工厂之间的物流系统,以供应商为起点,以工厂物流区为终点,称之为厂外物流;另一部分是工厂内部的物流系统,以工厂物流区为起点,以生产线物料使用位置为终点,称之为厂内物流。本文主要的研究对象是后者。

厂内物流支援系统,英文缩写ILSS(Int Logistics Support System),是日本丰田汽车公司针对零部件供给工程人工计算以及工作量分配开发的一款系统。目的是通过系统企划,平准化地分配作业者的工作量,最大程度地追求一人工作业,避免作业浪费,递减相关工程人工,提高生产能率。

该系统由日本丰田汽车公司生产物流生计部开发,运用于日本以及全球多个工厂。笔者所在工厂于近期引进了该系统,希望能实现人工的递减和生产能率的提升。

1 厂内物流供给方式研究

1.1 零部件供给方式分类

丰田的物流体系中,对于面向生产线的零部件运送,基本上分为 2种方式,即:后补充方式和进度供给方式。

后补充方式的基本考虑方法是,在生产线及物流区域都设置库存,以“后补充看板”进行循环作业,即先使用再补充。

进度供给方式则与后补充完全不同,是遵照准时制的生产方式,按照车辆实际下线的进度供给必要数量的零部件。进度供给方式是通过电子看板采购系统实现的。

1.2 进度供给下零部件的运用

在进度供给的基础之上,零部件根据其各自的特性又分为 3种不同的运用形式,分别是直供、仕分(日本外来语,意思为先分拣再配送)和 PC物料棚运用零部件。

直供是指零部件无需对货垛进行拆分作业,直接供给至生产线侧的运用方式,从而达到物流运送效率的最大化。仕分是相对直供而言,零部件到达工厂后,需根据不同零部件供给的路线(根据组付工位和走行路线决定)进行拆分货垛并重新进行码放的作业,此种运用方式需要投入大量的作业人员进行拆分以及搬运工作,同时仕分场也需占用一定的面积。PC物料棚是针对部分远隔地供应商的零部件以及部分低使用频度零部件而设立的,此类零部件需要先放置于专门的部品棚区域进行一时置放,再由工厂内电子看板系统计算的结果以进度供给的方式运送至生产线。此类方式同样需要人工对零部件进行 PC物料棚投入以及取出作业。与仕分运用相同,PC物料棚的设置也会占用工厂内的面积。

1.3 直供化率向上的改善

综上所述,直供运用方式是最高效且最节省人工及面积的零部件供给方式。系统导入初期,虽然是使用电子看板系统进行零部件采购,但在工厂内使用的却是后补充的供给方式。

经过与相关部门合议,为了缩减物流区域面积以满足后续新车型投产的需要,小物(丰田物流将由EU塑料箱装载的零部件称为小物,体积相对较小)的供给方式由后补充改善为进度供给方式。

2 厂内物流支援系统导入的相关研讨

虽然进行了零部件直供化的改善,但是由于工程设定(供给路线)的原因造成直供化率并不高,只能达到全部零部件的 20%~30%。为达成公司能效等相关指标,借鉴日本丰田某工厂以及国内丰田某工厂的运作方式,开始企划导入厂内物流支援系统(与电子看板系统机能作用基本相同,使无法进行进度供给的零部件可按照生产进度向生产线搬运,提供进度指示信息并计算必要量)。

2.1 现状零部件供给方式的问题点分析

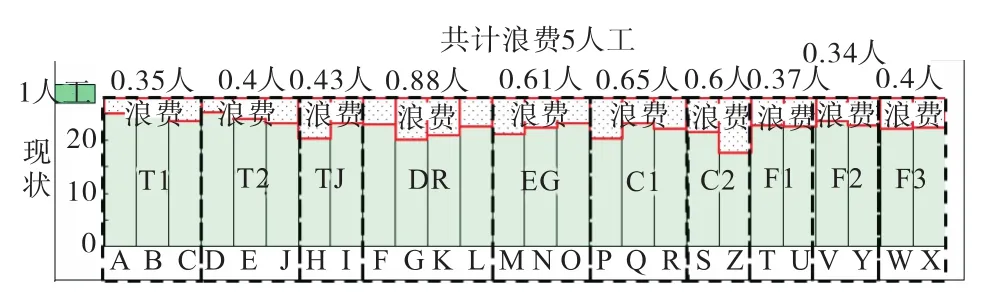

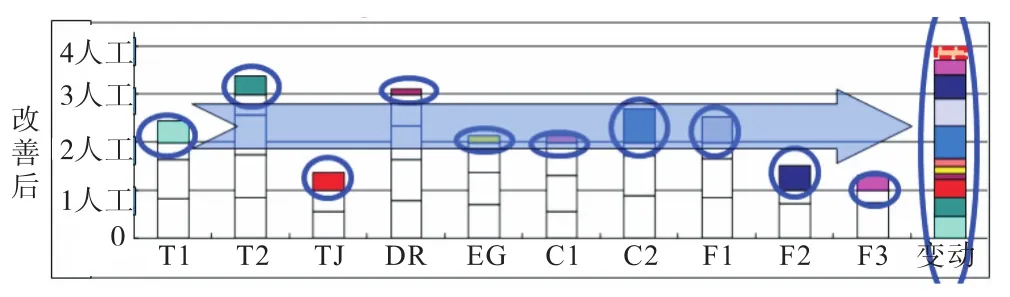

通过多次现地现物的调查、确认,分析出了现有运行方式下存在的问题:仕分多发,虽然已经开始了直供化的改善,但需要仕分的零部件仍然占据很大比例,造成大量的人工浪费,生产率低;供给作业存在浪费,供给作业各工程的作业量不平均,造成工程编程浪费无法追求一人工(图 1);不能及时进行月度工程计划调整,面向本工厂构筑能够应对变动变化的柔性生产体制大方针,希望月度生产计划的变更能够及时反映到工厂内工程计划中。

图1 供给作业浪费分析图Fig.1 Waste analysis of supply operation

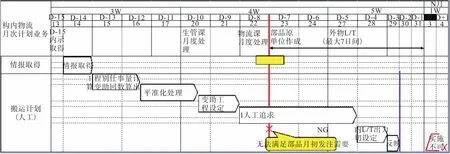

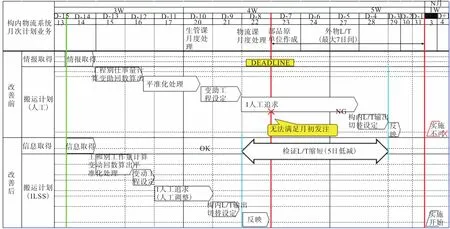

现状由于工程计划作成、检证工数大,检证时间长(多达 10日),伴随着月度生产计划的变更,不能在部品月初发注前将正确的计划及时地反映到现场工程(图 2)。

2.2 厂内物流支援系统导入必要性的研讨

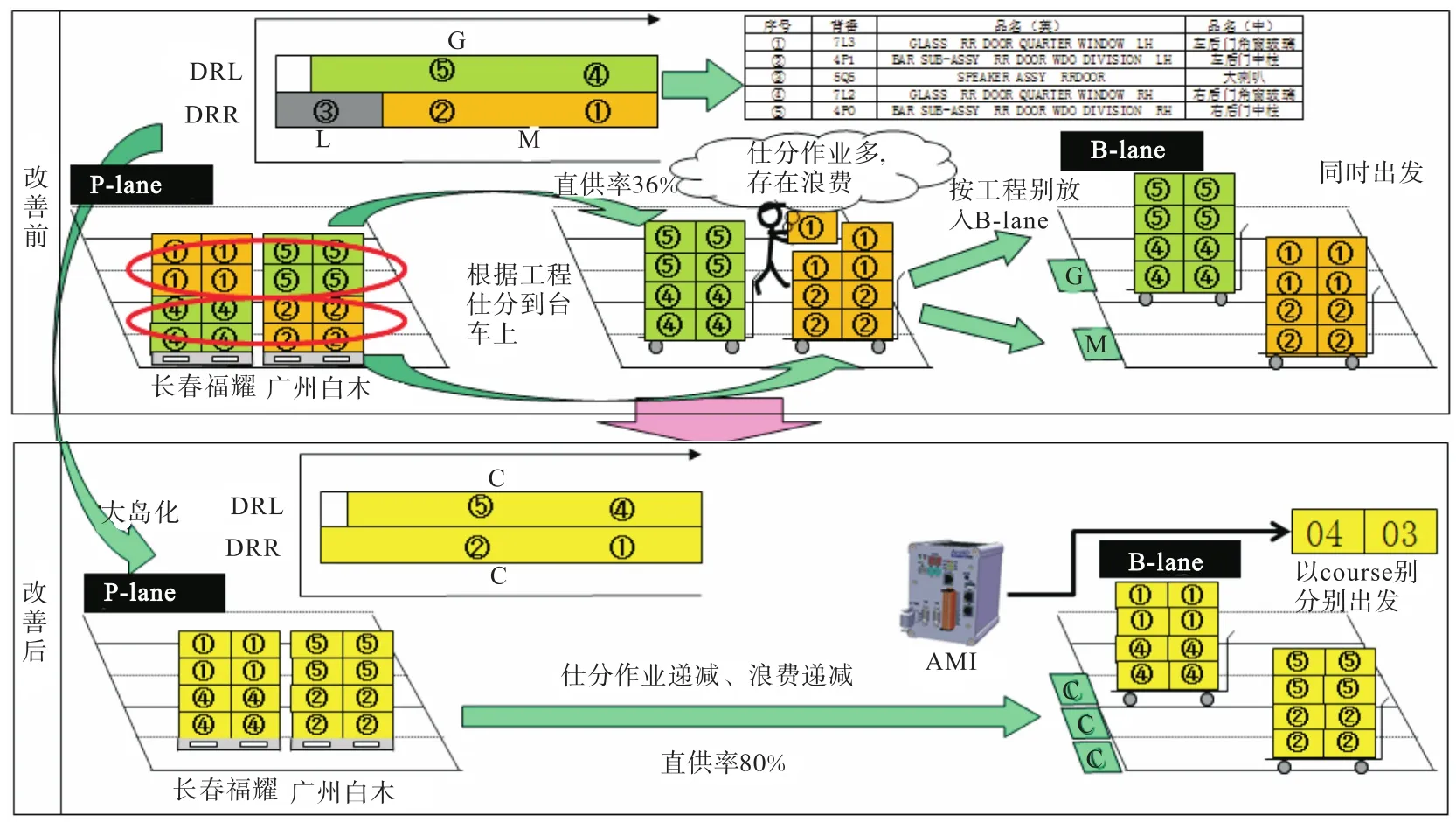

大岛化是指重新对零部件的工程进行划分,减少工程数,增加工程内的零部件点数从而达到提高直供化率的效果,减少仕分作业量。厂内物流支援系统会根据重新编程的供给工程制作供给计划,该供给计划会通过工厂内支援系统传输至物流现场的AMI系统(工程别进度指示计算控制盘,该系统伴随工厂内支援系统一起导入),再由AMI所控制的物流指示对作业者的供给进行工程指示(图3)。

图2 月度工程计划调整难点示意图Fig.2 Difficulties in adjustment of monthly project plan

图3 厂内物流支援系统工程别指示改善效果图Fig.3 Project instruction improvement effect in internal logistics support system

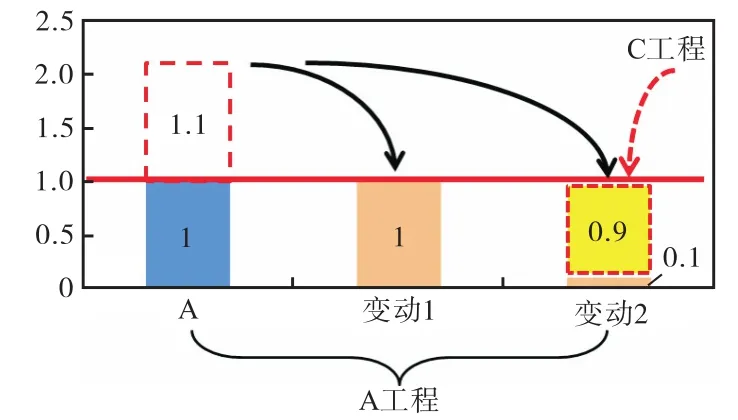

通过大岛化重组后的工程仍然会存在作业量不平均以及不满一人工的情况。在厂内物流支援系统导入后,可以通过导入部品必要量、包装方式及尺寸、订单分配等情报精确地计算出各个工程的工作量并目视化显示。可以轻易地发现超出一人工的部分并将其以变动工程的方式加以对应,从而达到递减人工、减少浪费的目的(图4)。

图4 厂内物流支援系统人员调整效果图Fig.4 Effect diagram of personnel adjustment in internal logistics support system

面向本工厂物流小物供给的人工调整,需要充分使用工厂内支援系统的人工平准化功能。下面通过物流供给人工为实例,具体说明人工调整方案的检证过程和考虑方法。

以 A供给工程为例:A工程对应的是前装 1生产线所使用的部品,根据工厂内支援系统计算的结果,A工程整体人工为 2.1人工/值,通过支援系统进行调整后,将 1人工以外 1.1人工设定为变动工程,其中变动 1工程的工作量也为 1人工/值,但变动 2工程的人工只有0.1人工/值,可以通过支援系统将其他供给工程多余的工作量调整移动到变动2工程上,从而达到一人工追求的目的,切实避免了浪费(图5)。

图5 厂内物流支援系统人员递减效果图Fig.5 Effect diagram of personnel reductionin internal logistics support system

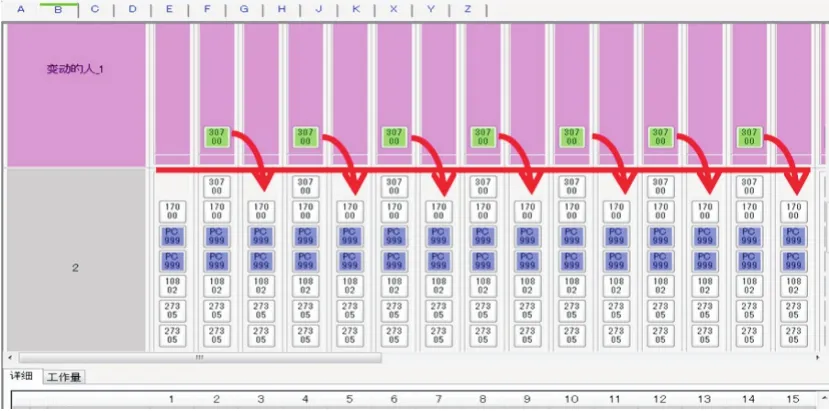

除了变动工程的设定以外,工厂内支援系统还有一项功能可以更大限度地追求一人工,该功能称为错位回数。错位回数是指将本该供给的零部件进行人为的调整,顺延它的供给时间,目的是通过该功能平准每个作业者在每回供给中的货量。还是以三线供给为例:B工程主工程作业者每回的作业负荷并不平均,主要是因为每回供给的货量不一致,通过厂内物流支援系统的计算,可以明显发现货量不平均的规律,这样我们就可以使用工厂内支援系统的错位功能将货量较多的部分进行调整,从而达成每回平均供给的目的(图6)。

厂内物流支援系统导入后,由于大量计算及检证工作改为系统自动实施,可以大幅递减检证所需的作业时间。在 D-14日时获取相关零部件情报及外物流情报后即可及时制成工程计划。这样即可满足部品发注的 L/T,顺应生产计划的变化,对物流现场作业者的工程编程进行及时更新,以确保零部件供给的顺利进行(图7)。

图6 工厂内支援系统的错位功能图Fig.6 Dislocation function diagram of internal logistics support system

2.3 厂内物流改善系统导入的效果

按方案计划对现场相关设备进行架设及调整,对系统进行初期的测试及试行,最终正式导入厂内物流支援系统。

通过不断改善,获得了以下效果:①直供率,小物零部件的直供化率从导入前的 29%提高至 76%;②人工,通过直供化提高递减了仕分工程、空箱仕分工程,通过供给工作量平均化递减了供给工程,供给递减人工 24人/日;③车辆,通过对B-lane搬入工程和供给工程的优化,最终递减产业车辆(电瓶车)4台;④面积,同样通过直供化的提高递减了零部件仕分场、空箱回收仕分场以及供给面积,合计减少面积约 798m2;⑤环境,通过作业面积的递减,使物流作业区内的作业环境大为改善;⑥成本,根据人工递减与产业车辆递减的结果计算,共计节约成本113.4万人民币/年;⑦工时,供给工程作业编程时间从导入前的10天递减至5天。

图7 厂内物流支援系统月次计划任务Fig.7 Monthly plan task of internal logistics support system

3 总 结

本次厂内物流系统的导入从企划初期就在没有任何支援的情况下进行,所有的方案制定以及相关检证都是由现地人员同本课内的日方赴任干部研讨商定,完全自主实现了系统导入的前期目标。

此研究成果已获得了本公司高层领导的认可,并在中国丰田事业体交流会上作为本公司重点改善课题向到场的来宾进行了说明,得到了一致的好评。