汽车整车厂生产自动化的研究

赵宏鹏,陆 明,李 鹏

(天津一汽丰田汽车有限公司 天津300457)

0 引 言

随着近三十年国内汽车行业不断发展,各车企的造车能力不断提升,尤其是国产品牌发展迅速,性能和品质的进步显著,与合资品牌的差距逐渐缩小,在各个细分市场中展开了激烈的竞争。国产品牌能够快速发展的原因除了汽车设计能力和关键零部件制造能力显著提升外,大量引进高精度、高效率的自动化生产设备也是一个关键因素,加之更严格的生产管理和品质管理,实现了低成本和高质量,大幅提升了产品竞争力,表明企业大力发展生产自动化可以实现弯道超车。本文将探讨推进生产自动化的意义,说明自动化设备和技术在工厂的实际运用,提出自动化改造的步骤。

1 推进生产自动化的意义

汽车整车厂推进生产自动化的意义主要有:提升产能、降低成本、提升品质、保证安全、消除人的因素影响和面向未来技术发展。

1.1 提升生产能力

整车厂提升自动化水平的首要意义是大幅提升生产能力,主要表现为以下 2个方面:一是车企为了追求更高的资产利用率而持续提升生产节拍,当前各车企中生产普通家用轿车的整车厂生产节拍普遍低于 60s,部分能达到 55s上下的高节拍。生产节拍的提升势必带来作业工数的增加,在员工工作负荷一定且生产线布局难以改变的前提下,作业工位制约了整个工厂生产节拍的提升,为了能够达到节拍提升的目标,就必须用效率更高的机器人代替人的作业。二是车企为了适应多元化的市场而进行的多车型混线生产,当某一车型的市场需求达不到工厂产能的时候,就会考虑多车型混线生产,一般来说是同平台双车系多车型,例如丰田某工厂生产 TNGA平台下的卡罗拉和威驰 2个车系,其中卡罗拉车系包含燃油版、混动版、插电混动版 3个车型,威驰车系包含两厢版和三厢版2个车型,每一个车型又包含多个配置和内外装颜色以及不同的排放标准,这就造成了几百种配置车型(不包含车身颜色)的混线生产,给现场作业提出了巨大的挑战。要想实现这种混线生产,既要有强大的生产指示系统作为依托,还要使用高柔性、高效率的自动化设备才能满足生产要求。

1.2 降低生产成本

一方面是当前汽车制造业仍然是劳动密集型产业,随着我国人口红利的降低,劳动力成本不断提升,给整车制造成本控制带来了巨大的压力;另一方面是工业机器人等自动化设备的生产效率不断提升,价格持续降低。因此用自动化设备代替人工作业成为各整车厂降本增效的重要方法。

1.3 提升生产品质

随着消费者对汽车了解更加全面和成熟,对汽车的可靠性有了更高的要求,整车品质对销量的影响越来越大,因此各车企对品质管理的重视度越来越高。通过投资引进高精度自动化设备来提升整车品质是一项重要措施。生产自动化带来的品质提升主要有以下 3个方面:一是相对于人工作业,自动化设备更彻底地实现标准化作业,排除了因为工人非标作业造成的品质波动;二是自动化设备的精度更高,可以达到人工作业达不到的高品质;三是自动化设备具有高柔性的特点,消除了工人面对复杂的生产状况时能力不足或一时疏忽造成的作业失误。

1.4 保证安全和健康

安全方面主要体现在2个方面:一是人身伤害方面,如人机交叉作业、人车交叉作业等都会带来潜在的安全隐患,甚至造成工人伤亡事故;另一方面是作业环境对人身健康的影响,如装焊车间的粉尘和涂装车间喷漆室的有毒有害物质,即使实施严格的劳动保护也可能会对员工的健康造成影响。因此特殊作业环境引入自动化设备是保证员工安全和健康的重要措施。

1.5 消除人的因素影响

人的因素比较复杂,本文从人的需求和当今汽车产业的关系这个角度进行说明。

根据马斯洛需求层次理论,人的需求从低到高依次分为生理需求、安全需求、社交需求、尊重需求和自我实现需求,在满足了低层次需求后会追求更高层次需求。随着我国社会和经济的不断发展,到2020年已全面建成小康社会,人民的生理需求和安全需求得到普遍满足。作为汽车企业员工在追求更高层次需求时就和当前汽车产业的特点产生矛盾:

一是追求社交需求,需要有足够的业余时间进行友谊和爱情的社交活动,而当前汽车产业整体上工作时间较长,普遍达到10h左右,且整车厂一般都建在远离城市的开发区,每天通勤时间又占用 2h以上,在全部休息时间不足 12h的情况下,社交活动变得异常奢侈,社交需求难以得到满足。

二是追求尊重需求,汽车行业普通员工的技能要求不高,劳动附加值不高,可替换性强,这就决定了普通员工很难得到社会和企业的尊重。这个问题在某些国内车企更加严重,加之汽车行业增速放缓甚至出现下行的态势,车企扩张速度放缓,成本压力不断提升,人员晋升和加薪受到限制,员工希望通过晋升获得企业尊重变得更加困难。

三是追求自我实现,整车厂为了保证车辆品质和实现精益生产,特别注重作业标准化的实施,希望员工像机器一样完成规定的操作,员工每天做的都是枯燥的重复性劳动,很难有机会发挥个人的主观能动性。受到每天长时间、高强度工作的限制,大部分基层员工也难以通过业务改善等方式实现自我价值。

相比于需求多样、状态波动的员工,自动化设备无论是作业效率还是作业品质都能保持在同一水准,是消除人的各种不确定状态的最佳替代。

1.6 面向未来技术发展

随着科学技术的不断进步,“工业 4.0”“中国制造 2025”等以“互联网+智能制造”为核心的国家战略变得清晰,现在物联网、大数据等前沿技术在互联网领域已经开始广泛运用,智能工厂被提及的频度也越来越高,对于一个整车厂来说,如果不能实现全面工业 3.0(工业自动化),智能工厂只能是空中楼阁,没有根基。为了应对下一个工业时代,全面推进生产自动化也是势在必行。

2 整车厂自动化设备和技术的应用

整车厂一般包括冲压车间、装焊车间、涂装车间和总装车间,以及场内零部件物流系统,应用到的自动化设备和技术主要有 4种:工业机器人、AGV、RFID和机器视觉检测。

2.1 工业机器人

工业机器人是一种通过重复编程和自动控制,能够完成制造过程中某些操作任务的多功能、多自由度的机电一体化自动机械装备和系统,它结合制造主机或生产线,可以组成单机或多机自动化系统,在无人参与下,实现搬运、焊接、装配和喷涂等多种生产作业,具有可编程、拟人化、通用性、机电一体化这4大特点。

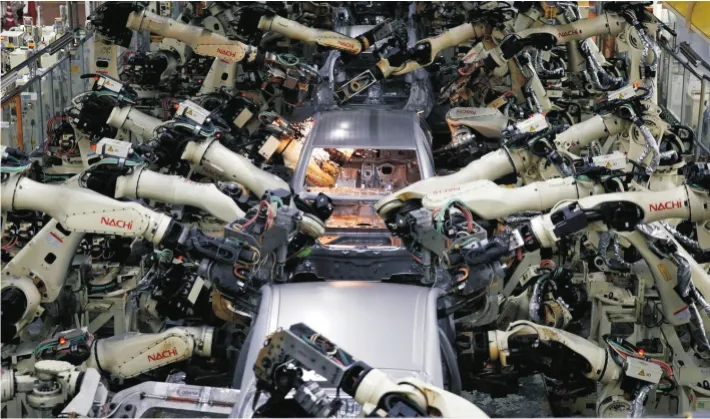

整车厂中工业机器人是应用最广的自动化设备,基本上所有的车辆搬运都是由机器人或传送链完成,从装焊车间白车身的焊接到涂装车间的底盘胶喷涂和底漆面漆喷涂,装焊和涂装的大部分工作都是由机器人完成(图1)。

图1 丰田某工厂装焊车间全自动白车身焊接生产线Fig.1 Automatic body-in-white welding production line in welding workshop of a Toyota factory

未来随着机器人技术的发展,总装车间也会逐步引进工业机器人,用以完成大量的零部件组装工作。

2.2 AGV

AGV 是(Automated Guided Vehicle)的缩写,即“自动导引运输车”,是指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,是一种以电池为动力,装有非接触导向装置的无人驾驶自动化车辆。AGV的运用可以有效节约物流空间、降低劳动强度及减少运行成本。

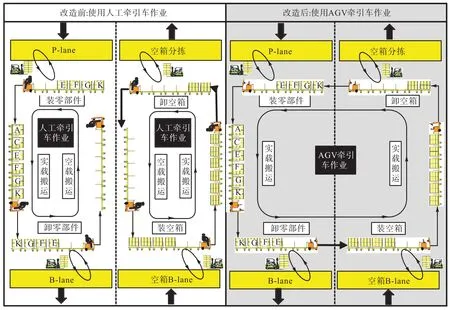

整车厂中 AGV主要用于零部件搬运作业。丰田某工厂运用 AGV部分实现了物流区内零部件搬运的自动化(图2),实现了人车交叉风险80%的递减和作业人员 8人的递减;日产某工厂通过 AGV和SPS(Set Parts Supply,一种单台份向生产线配送的方式)的结合,实现了总装车间零部件的同步供给。

未来场内物流将全方位使用 AGV牵引车和AGV 叉车,全面实现零部件的装卸、搬运、验收、存储、上线等全流程的自动化。

图2 丰田某工厂内物流AGV牵引车运用实例Fig.2 Application example of logistics AGV tractor in a Toyota factory

2.3 RFID

RFID是(Radio Frequency Identification)的缩写,即“无线射频识别”,是自动识别技术的一种,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对记录媒体(电子标签或射频卡)进行读写,从而达到识别目标和数据交换的目的。由于其具有非接触读写、准确性高、可靠性强、环境耐久等优点,如今已广泛应用到仓储物流、交通、身份识别、防伪等诸多领域。

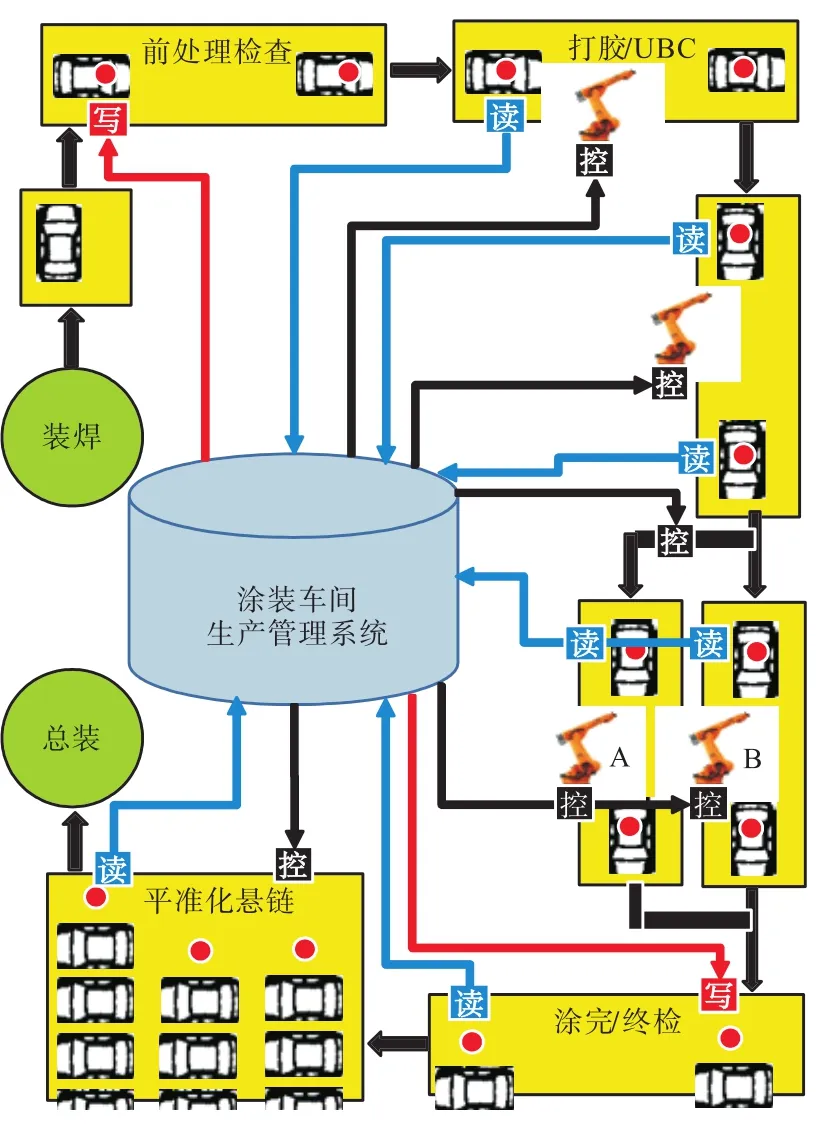

整车厂中RFID主要运用在车辆识别中,丰田某工厂涂装车间运用 RFID技术实现了在恶劣环境中的车辆识别、搬运控制、喷涂控制和生产追溯的自动化(图 3)。

图3 丰田某工厂涂装车间基于RFID的生产自动化控制系统示意图Fig.3 Schematic diagram of production automation control system based on RFID in coating workshop of a Toyota factory

随着无源 RFID标签价格的不断降低,未来RFID会更多地应用于汽车行业中仓储物流领域,全面实现零部件自动验收和自动上线。

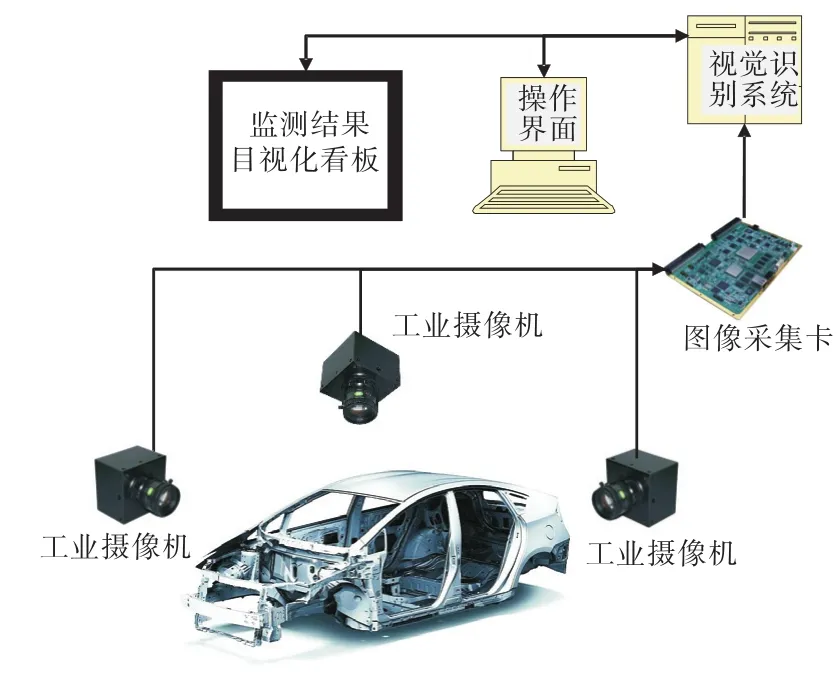

2.4 机器视觉检测

视觉检测就是用工业相机代替人眼睛去完成识别、测量、定位等工作,实现产品检测的功能。机器视觉检测的特点是提高生产的柔性和自动化程度。在一些不适合于人工作业的危险工作环境或人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉;同时在大批量工业生产过程中,用人工视觉检查产品质量效率低且精度不高,用机器视觉检测方法可以大幅提高生产效率和生产的自动化程度。

图4 白车身视觉检测系统示意图Fig.4 Diagram of body-in-white visual inspection system

整车厂中机器视觉主要运用在白车身的焊接精度检测上(图 4),大众某工厂通过机器视觉技术实现了车身精度的自动检测,随着机器视觉技术的不断发展和更高精度视觉传感器的研制,未来此技术也将会用于各车间的检查线,全面实现品质检查的自动化。

3 整车厂自动化升级的步骤

整车厂自动化升级要综合考虑作业的危险性、痛苦度、生产和品质的影响度、困难度等方面,制定4步升级方案。

3.1 替换高强度高危险的工作

本着以人为本的原则,第1步要用自动化设备替换高强度、高危险的作业,如焊装车间零部件重量大,且粉尘污染、强光污染、噪音污染都直接影响员工健康,涂装车间喷漆室化学污染大,车辆人工搬运劳动强度大危险性高,这些都应优先导入自动化设备,以降低员工劳动强度,保证员工健康和安全。

3.2 替换生产瓶颈或品质要求高的工作

第2步可以用自动化设备替换品质要求高、难度大的工作,这部分工作对员工的要求高,受员工个人能力和状态的影响较大,容易出现加工不良。例如总装车间发动机总成的安装需要很高精准度才能成功,手动安装经常会出现生产延迟和安装不良,直接影响生产效率和产品品质,这就需要导入自动安装设备来完成这项工作。

3.3 替换人的参与度低的工作

第 3步可以用自动化设备替代人参与度较低的工作。如总装的注液工程,在注液开始后工人处于闲置状态,可用自动注液设备完成这项工作;再如物流区单纯的零部件远程搬运工作,工人的作业只是驾驶牵引车,此时就可以运用 AGV牵引车完成此类作业。

3.4 替换人的参与度高的工作

第 4步可以用自动化设备替代人工参与度高的工作,如零部件安装、叉车装卸货、零部件验收、存储、搬运、上线作业,车辆品质的检查等,可以用工业机器人、AGV叉车、RFID、视觉识别等自动化设备完成此类作业,这也是当前生产自动化的发展方向。

4 实现生产自动化应注意的事项

4.1 瓶颈工程要优先

在某个工程升级成自动化设备后,经常会大幅提升效率,但其他工程如果保持现状的话,就会出现自动化工程产能过剩的情况,对工厂整体产能的提升作用有限,所以导入自动化设备一定要优先选择瓶颈工程,弥补短板,提升工厂整体产能。

4.2 生产精度要匹配

在引进自动化设备时要考虑自身整体的生产精度水平,如果工厂本身生产精度一般但引入了某台高精度的自动化设备,可能会出现由于半成品精度不足而造成新设备频繁报警停工的情况,这就要求导入的自动化设备要与工厂生产精度相匹配。

4.3 系统防护要重视

工厂生产自动化设备由生产管理系统协调控制,一个高度自动化的工厂在系统感染病毒或受到黑客攻击时极有可能导致整个工厂长时间瘫痪,因此系统防护是保证系统和自动化设备正常运行的重中之重,同时要制定完整的应急恢复预案确保系统受到攻击后能够尽快恢复生产。

4.4 员工转型要协调

在工厂推进自动化的过程中,大量的工人被削减,而企业最核心的资产不是设备而是人。企业应该重视这部分遭到削减人员的未来,考虑到工厂将在设备维护和修理方面需要大量的人才,如果能通过培训教育让这部分人员转型为设备维护员,无论对企业还是员工都将有巨大意义。

4.5 智能制造要衔接

制造业的未来是以物联网和大数据为基础的智能制造,因此在引进自动化设备时一定要考虑未来技术发展方向,选择能够衔接未来的自动化设备,避免在即将到来的第四次工业革命中完全推倒重建而造成大量损失。

5 结 语

当前汽车行业的竞争是设计、技术、成本、品质和产能的全方位竞争,考虑到整车厂还有大量作业没有实现自动化,可以说通过自动化设备的引进仍然是近期提升综合竞争力的重要手段,也是助力工厂迈进工业4.0时代的重要准备。相信未来越来越多工厂会加快推进生产自动化进程,提升企业综合竞争力。