考虑拼接缺口影响的钢桥面板弧形缺口位置应力分析

陈健 王昊 王赞

摘 要

为研究钢桥面板横隔板靠近顶板位置弧形缺口下方施工拼接缺口对横隔板-U肋交叉位置疲劳细节受力性能的影响,在ABAQUS中建立考虑施工缺口的有限元节段模型,分析横隔板焊趾、U肋焊趾以及弧形缺口净截面最小位置的应力状态,同时对比分析有无缺口情况下各构造细节的应力时程。研究结果表明:拼接施工缺口对各构造细节的影响程度与细节和缺口之间的距离成负相关,靠近缺口位置的U肋焊趾应力差值最大,施工缺口增大了此处的疲劳应力,对于横隔板焊趾以及弧形缺口净截面最小位置,拼接施工缺口的影响可以忽略不计。

关键词

钢桥面板;弧形缺口;拼接缺口;应力

中图分类号: U441.4 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457.2020.19.093

0 引言

正交异性钢桥面板由纵肋、顶板以及横隔板等组成,是钢箱梁的主要承重结构[1]。但钢桥面板构造复杂,构件之间多采用焊接连接,车辆荷载循环作用下,焊缝位置易出现疲劳裂纹,且裂纹扩展较快影响结构的安全性能[2-4]。

国内外学者针对钢桥面板弧形缺口细节的疲劳损伤情况开展了大量的理论和实验研究,研究结果表明:弧形缺口属于钢桥面板薄弱区,裂纹主要萌生于横隔板-U肋围焊端部,大多沿横隔板母材以及横隔板焊趾扩展[5-6]。施工过程中存在施工工序的特殊设计,例如便于横隔板与U肋拼接的弧形缺口下方拼接缺口对横隔板-U肋交叉处受力性能的影响尚不明确

本文在ABAQUS中建立考虑拼接施工缺口的有限元节段模型,施加标准疲劳车荷载,分析横隔板焊趾、U肋焊趾以及弧形缺口净截面最小位置的应力状态,同时对比分析有无缺口情况下各构造细节的应力时程,确定施工缺口对钢桥面板疲劳性能的影响程度。

1 有限元模型

1.1 模型建立

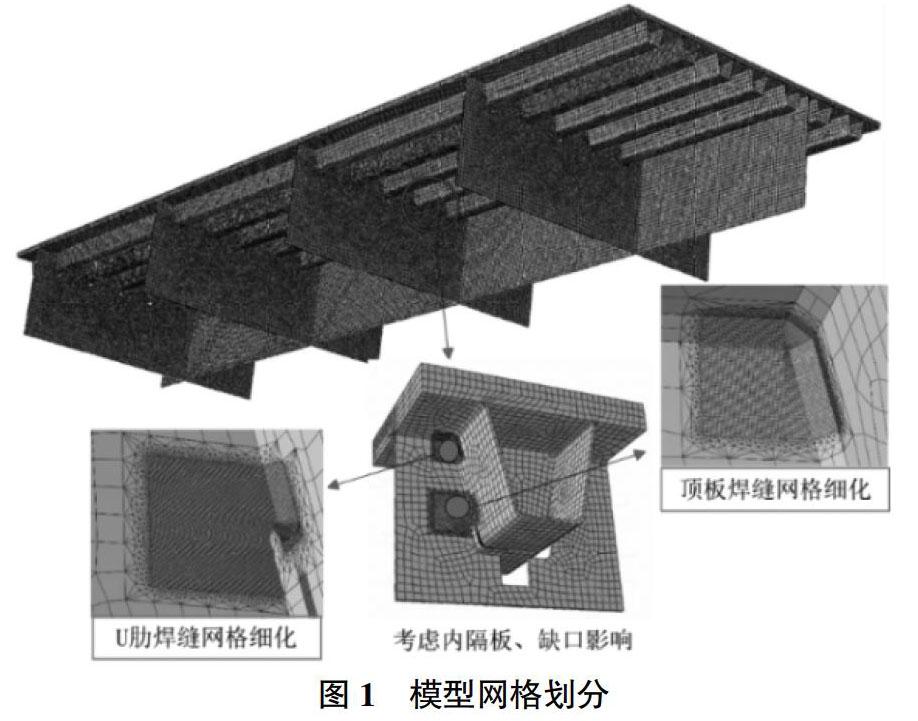

建立正交异性钢桥面板的节段模型,选取一个钢箱梁节段长度的4道横隔板和7道U肋,钢桥面板和铺装层纵向长度为15m,横向宽度为4.5m,横隔板高度为1.5m,钢桥面板有限元模型各构件尺寸参数参照大跨径钢箱梁桥的设计图纸。采用Q345qD型号钢材,钢材的弹性模量为2.06×105MPa,泊松比为0.3;铺装层弹性模量为1000MPa,泊松比为0.3。考虑施工缺口影响的子模型包括1根U肋,横向尺寸为600mm,竖向和纵向尺寸均为500mm。全局模型采用C3D8R八节点六面体单元建模,模型中的全局网格种子尺寸为50mm,对子模型横隔板-U肋围焊构造细节以及顶板焊缝构造细节进行网格加密,子模型全局尺寸为20mm,网格加密尺寸为1mm,模型网格布置如图1所示。

约束横隔板边界的所有平动自由度和转动自由度,约束顶板、U肋和纵隔板边界的所有平动自由度,同时,子模型约束与全局简化模型接触位置邊界条件,且边界条件设置参数由全局模型计算结果决定。

1.2 荷载工况

根据《公路钢结构桥梁设计规范》(JTG D64-2015)中提出的标准疲劳车荷载模型,每根轴重120kN,单侧车轮轴载为60kN,考虑到疲劳车影响线较短,在有限元分析时采用单侧车轮荷载施加,荷载作用面积为600mm(横向)×200mm(纵向)且荷载集度为0.5MPa。在Visual Studio中利用FORTRAN编制DLOAD子程序进行车轮加载,横桥向作用在纵隔板右侧三根U肋正上方,纵桥向作用在3道横隔板之间,从横隔板A向横隔板C移动,设置51个荷载分析步,荷载步步长为150mm,如图2所示。

2 纵桥向最不利荷载位置

弧形缺口位置的拼接施工缺口改变了U肋的整体刚度,车辆荷载作用下的最不利位置可能随有无缺口而发生改变,提取顶板焊缝横隔板焊趾、横隔板弧形缺口焊缝U肋焊趾、横隔板焊趾和弧形缺口薄弱截面处随荷载纵桥向移动的Mises应力,如图3所示。纵桥向以B号横隔板为坐标原点,C号横隔板方向为正方向,横隔板之间间距为3750mm。

由图3a可知,在有缺口工况下,顶板焊缝横隔板焊趾、弧形缺口焊缝U肋焊趾、弧形缺口焊缝横隔板焊趾处的Mises应力呈现非对称双峰值分布,弧形缺口薄弱截面处的Mises应力呈现非对称单峰值分布。纵向加载最不利位置均为荷载中心偏离B号横隔板中心300mm处。由图3b可知,在无内隔板荷载工况下,弧形缺口焊缝U肋焊趾、横隔板焊趾与弧形缺口薄弱截面处的Mises应力呈现非对称双峰值分布,顶板焊缝横隔板焊趾处的Mises应力呈现非对称单峰值分布。纵向加载最不利位置均为荷载中心偏离B号横隔板中心300mm处。综上所述,四个疲劳易开裂关注点在纵向车轮荷载作用下,有缺口和无缺口两种情况的最不利荷载位置都为荷载中心偏离B号横隔板中心300mm处,施工缺口对最不利荷载位置没有影响。

3 最大主应力分析

考虑到顶板焊缝的应力水平较低,且距离缺口位置较远,因此可以判断缺口对于顶板焊缝的疲劳应力影响可以忽略不计,仅考虑缺口对横隔板焊趾、U肋焊趾以及弧形缺口净截面最小位置疲劳应力的影响。

3.1 U肋焊趾

提取U肋焊趾的最大主应力,同时截取最不利车辆荷载作用下U肋焊趾位置的主应力方向,如图4所示。

由图可知,U肋焊趾最大主应力为主拉应力且方向垂直于焊趾位置,与现有U肋焊趾开裂方向垂直,符合实桥裂纹扩展规律。施工缺口的出现导致横隔板-U肋焊缝U肋焊趾位置的最大主拉应力整体呈现增大的趋势,且原最大主拉应力为62MPa,考虑施工缺口的影响,现最大主拉应力增大为73MPa。但施工缺口对U肋焊趾纵桥向最大主拉应力影响线以及应力变化趋势没有影响,考虑到U肋焊趾的疲劳强度为91MPa,应力增大,施工缺口对此处主拉应力的增大作用削弱了U肋焊趾的疲劳性能。

3.2 横隔板焊趾与弧形缺口净截面最小处

提取横隔板-U肋围焊以及弧形缺口净截面最小处的最大主应力,同时截取最不利车辆荷载作用下横隔板-U肋围焊位置以及弧形缺口的主应力方向,如图5和图6所示。

由图5可知,横隔板焊趾最大主应力为主拉应力且方向与围焊面平行垂直于横隔板焊趾方向,与实桥检测横隔板-U肋围焊位置疲劳开裂方向垂直,符合实桥裂纹扩展规律。施工缺口的出现导致横隔板-U肋焊缝横隔板焊趾位置的最大主拉应力整体呈现略微增大的趋势,应力差值在3MPa以内。且施工缺口对横隔板焊趾纵桥向最大主拉应力影响线以及应力变化趋势没有影响,因此可以判断施工缺口对横隔板焊趾的影响可以忽略不计。

由图6可知,弧形缺口最大主应力为主压应力且方向与弧形缺口边界平行垂直于弧形缺口法向方向,考虑到此处存在大量的残余拉应力,易出现疲劳裂纹且主压应力方向与实桥检测弧形缺口位置疲劳开裂方向垂直,符合实桥裂纹扩展规律[7]。施工缺口的出现导致弧形缺口位置的最大主压应力差值在2MPa以内,且纵桥向影响线以及应力变化趋势没有影响,因此可以判断施工缺口对弧形缺口净截面最小位置的影响可以忽略不计。

4 结论

(1)拼接施工缺口對顶板焊缝、横隔板-U肋焊缝横隔板焊趾以及弧形缺口净截面最小位置疲劳性能的影响较小,可以忽略不计。

(2)施工缺口减弱了横隔板与U肋的整体连接刚度,使得横隔板与U肋交叉位置U肋焊趾的疲劳应力增幅接近20%,降低了U肋焊趾的疲劳性能。

(3)考虑到疲劳裂纹持续扩展对横隔板整体刚度的削弱,应提前对弧形缺口下方的拼接施工缺口进行加固。

参考文献

[1]Fu Z,Wang Y,Ji B,et al.Effects of multiaxial fatigue on typical details of orthotropic steel bridge deck[J].Thin-Walled Structures,2019,135:137-146.

[2]Pfeil M S,Battista R C, Mergulho A J R.Stress concentration in steel bridge orthotropic decks[J].Journal of Constructional Steel Research,2005,61(8):1172-1184.

[3]Ji B H,Chen D H,Ma L,et al.Research on Stress Spectrum of Steel Decks in Suspension Bridge Considering Measured Traffic Flow[J].Journal of Performance of Constructed Facilities,2012,26(1):65-75.

[4]吉伯海,田圆,傅中秋,等.正交异性钢桥面板横隔板切口疲劳应力幅分析[J].工业建筑,2014,44(5):128-131.

[5]土木学会剛構造委員會.厚板溶接継手に関する调査研究小委员会报告书[R]. 日本,2007.

[6]李立峰,张东波,袁卓亚,等.正交异性钢桥面板中弧形缺口的受力分析[J].公路交通科技,2012,29(4):55-61.

[7]薛连奇,田欣,黎天馗,等.正交异性钢桥面板焊接残余应力研究及其对疲劳开裂的影响[J].四川建筑,2017,37(4):156-161.