甲醇制丙烯工艺中高碳烃类产物增值利用研究

齐静,王林,关翀,焦洪桥,张安贵,廖祖维,李云,雍晓静

(1.国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏 银川 750411;2.浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

甲醇制丙烯(MTP)工艺过程,除生产丙烯外,还副产大量其它烃类物质,如C6~C11的烯烃、烷烃和芳烃等[1-3],副产产物中杂质含量非常少,几乎不含硫[4-5]。以50万t/a规模工业MTP装置为例,除主产物丙烯外,还副产4万t/a的LPG和20万t/a的C6+烃类组分(高碳烃类产物)。高碳烃类产物直接对外销售,价值不高,直接影响到装置的经济性,大大减小了企业竞争力。采用合适的分离或化学转换技术,提高高碳烃类产物的利用价值,对提高煤炭转换价值具有重要意义。对于此类烃类加工,在石油石化行业主要采用调和高标汽油、抽提混合芳烃及生产化学品等方法[4]。煤化工路线MTP高碳烃类产物在组分上与石油路线烃类存在较大差异,无法直接加工利用,需开展针对性研究。

本文以芳烃为目标产物,采用Aspen模拟的方法,研究了煤基高碳烃类产物的芳烃富集方案,使高碳烃类产物中无法直接抽提的芳烃,在通过液液萃取塔和萃取精馏塔的两级精馏之后,得到有效的富集,为芳烃下一步的增值利用提供了技术支撑。

1 高碳烃类产物性质研究

1.1 MTP高碳烃类产物组成分析

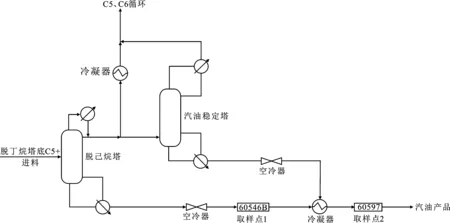

MTP工业装置副产的高碳烃类产物主要来源于脱己烷塔塔底,部分来源于汽油稳定塔塔底。MTP产物经过脱丁烷塔将C4和C5+分离后,脱丁烷塔塔底的C5+物料经预热后送入脱己烷塔进一步分离,脱己烷塔塔顶C5/C6组分经冷凝后循环回MTP反应器进一步转化为烯烃,少部分送至汽油稳定塔,在汽油稳定塔中将分离出C5/C6组分中的C7以上组分,将脱己烷塔塔底C7以上组分与脱己烷塔塔底汽油产品混合后送往罐区贮存,工艺流程见图1。

图1 取样位置示意图Fig.1 Sampling position schematic diagram

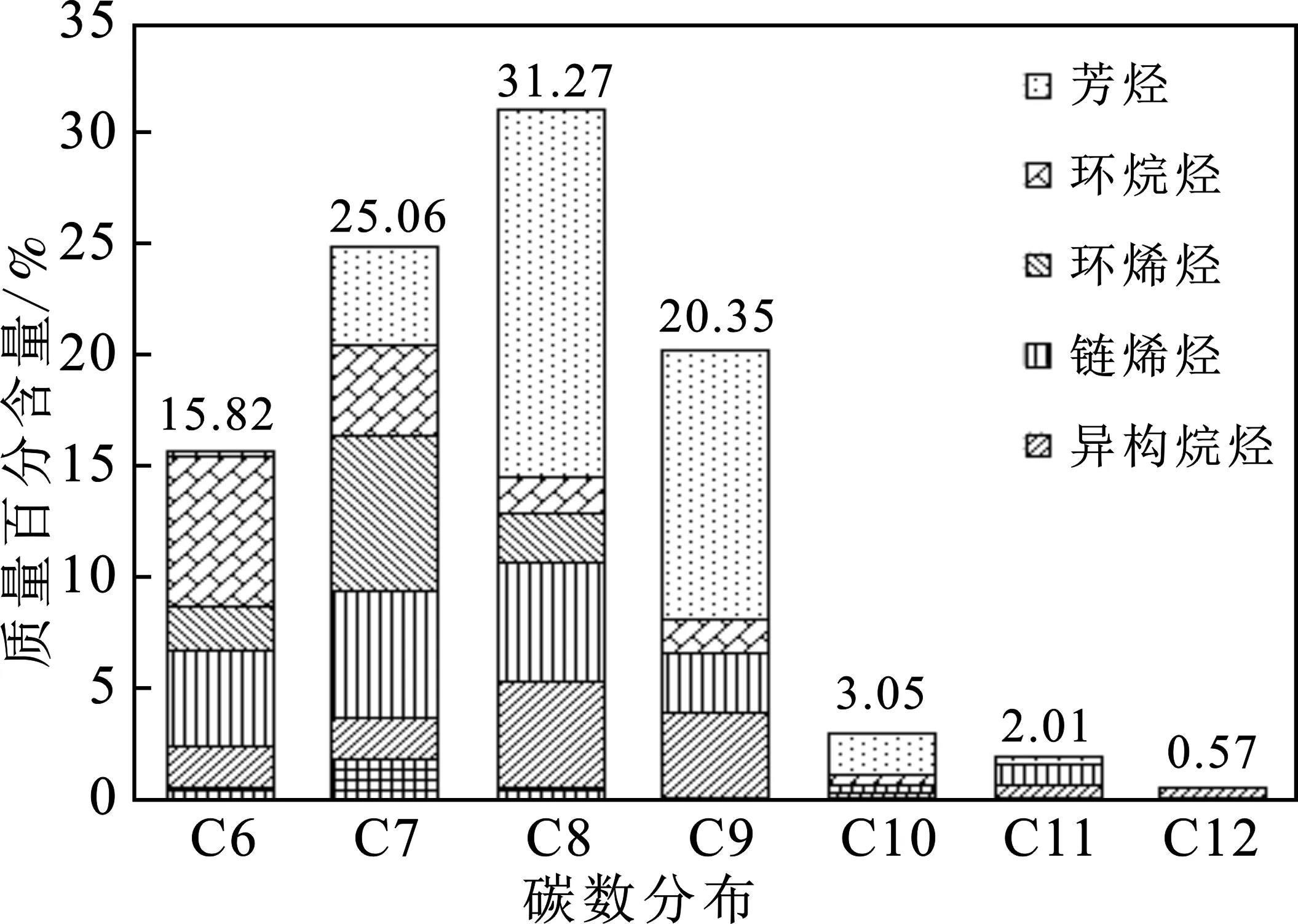

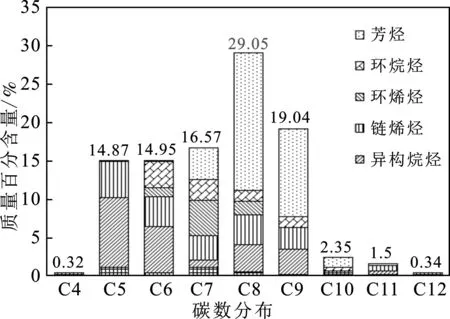

为保证高碳烃类产物增值利用方案数据的可靠性,对脱己烷塔塔底和汽油产品两股物料进行了长期组成分析(取样点见图1)。采用7890A气相色谱对物料进行组分分析。色谱柱为PONA毛细管色谱柱,长50 m,内径0.2 mm;氢火焰离子检测器(FID)进行检测;中石化石油化工科学研究院PONA软件定性和定量(以质量分数计)分析[4]。图2、图3分别为脱己烷塔塔底物料和汽油产品组分分析数据的平均值。

图2 脱己烷塔塔底组分Fig.2 Bottom components of dehexane tower

图3 汽油产品组分Fig.3 The components of gasoline products

由图可知,脱己烷塔塔底物料组成为:链烷烃17.06%,链烯烃19.46%,环烯烃11.3%,环烷烃14.67%,芳烃35.62%和重质芳烃(C9以上芳烃)14.32%,其中环烷烃碳数集中于C6,C7,C8,C9,以C6居多。汽油产品组成为:链烷烃27.11%,链烯烃19.67%,环烯烃7.58%,环烷烃9.49%,芳烃35.13%和重质芳烃(C9以上芳烃)12.95%。其中环烷烃碳数集中于C6,C7,C8,C9,以C6居多。将两种物料组成进行对比可知,脱己烷塔塔底组分的碳数主要集中于C6~C12,而汽油产品组分的碳数分布较宽,集中于C4~C12。两种组分中环烯烃碳数集中于C6,C7,C8,以C7居多;芳烃碳数集中于C7,C8,C9,以二甲苯(间二甲苯)和三甲苯(1,2,4-三甲苯)居多;环烷烃碳数略有差异,总体分析两股物料组成的含量相差不大。

1.2 MTP高碳烃类产物产品估算及增值利用思路

以两套50万t/a MTP工业装置脱己烷塔底物料组成为计算依据,年产40万t MTP高碳烃类产物中含芳烃14.2万t(碳数为C7~C9),其中甲苯、二甲苯和三甲苯分别为1.8,6.7,4.9万t;环烷烃、环烯烃、链烷烃和链烯烃分别为5.9,4.5,6.8,7.8万t,共25万t;其余5.7万t为重质芳烃。

若将以上高碳烃类产物中的成分再利用,可以提高产品附加值。其中,烷烃和环烷烃可以作为溶剂和燃料[6];烯烃和环烯烃都可以用来生成聚烯烃[7];甲苯可以合成对二甲苯、苯乙烯、己内酞胺、苯酚等化工产品,也是燃料的重要组成部分[8];二甲苯可以用作溶剂或调和汽油的组分,也可用于生产树脂和精细化工产品[9];三甲苯主要用作化工原料,溶剂和油漆稀释剂[10]。但由于这些组分的分离存在一定困难,需要进行更深入的研究,本文重点研究芳烃类产物的分离方案。

1.3 MTP高碳烃类产物各组分沸点对比

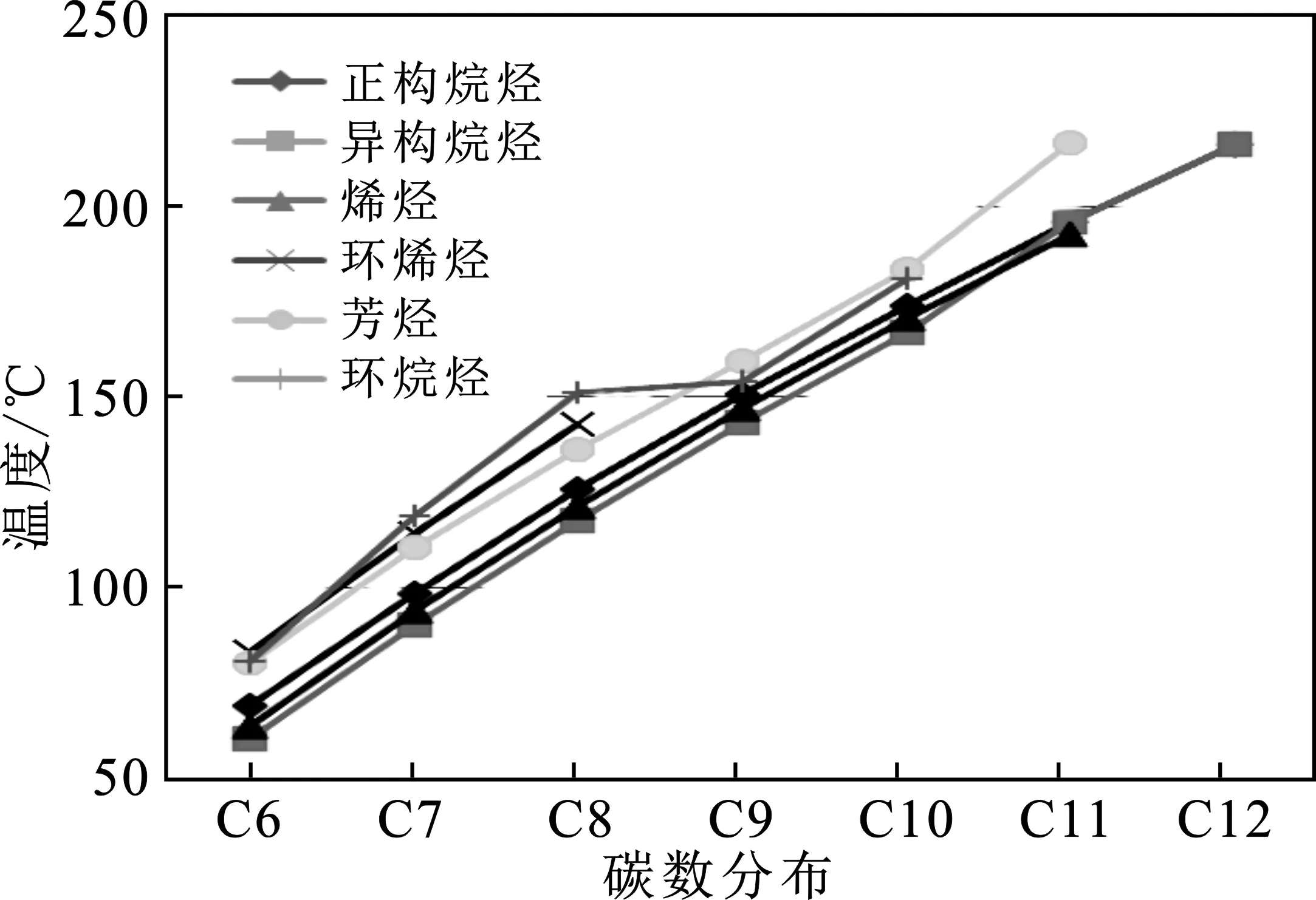

图4为MTP高碳烃类产物各组分沸点对比。

图4 高碳烃类产物各组分沸点对比Fig.4 Boiling point comparison of components of high carbon hydrocarbon products

由图4可知,芳烃组分和非芳烃组分的沸点较为接近。其中,C6~C7芳烃与C6~C7环烯烃/环烷烃的沸点分别集中在80 ℃与110 ℃左右;C8芳烃与C8环烯烃沸点集中在140 ℃左右;C9~C10芳烃与C9~C10环烷烃沸点分别集中在155 ℃与180 ℃左右。采用常规精馏分离时,芳烃易与高碳烃类产物中的其它组分形成共沸物,采用适宜的分离方法才可达到希望的效果。

2 芳烃类产物分离方案

芳烃类产物的分离是高碳烃类产物分离的难点所在,现有比较常见的方法是芳烃抽提技术,这是石化流程中常见且成熟的分离工艺,此方法对原料中芳烃含量的要求为50%~70%或更高[11]。由于MTP工艺高碳烃类产物中芳烃含量与石化流程中芳烃抽提要求的原料含量不尽相同,芳烃含量仅为35.62%,使用现有的芳烃抽提技术经济性较差,可预先将芳烃含量富集至抽提原料范围后,再利用现有芳烃抽提流程进行提纯。

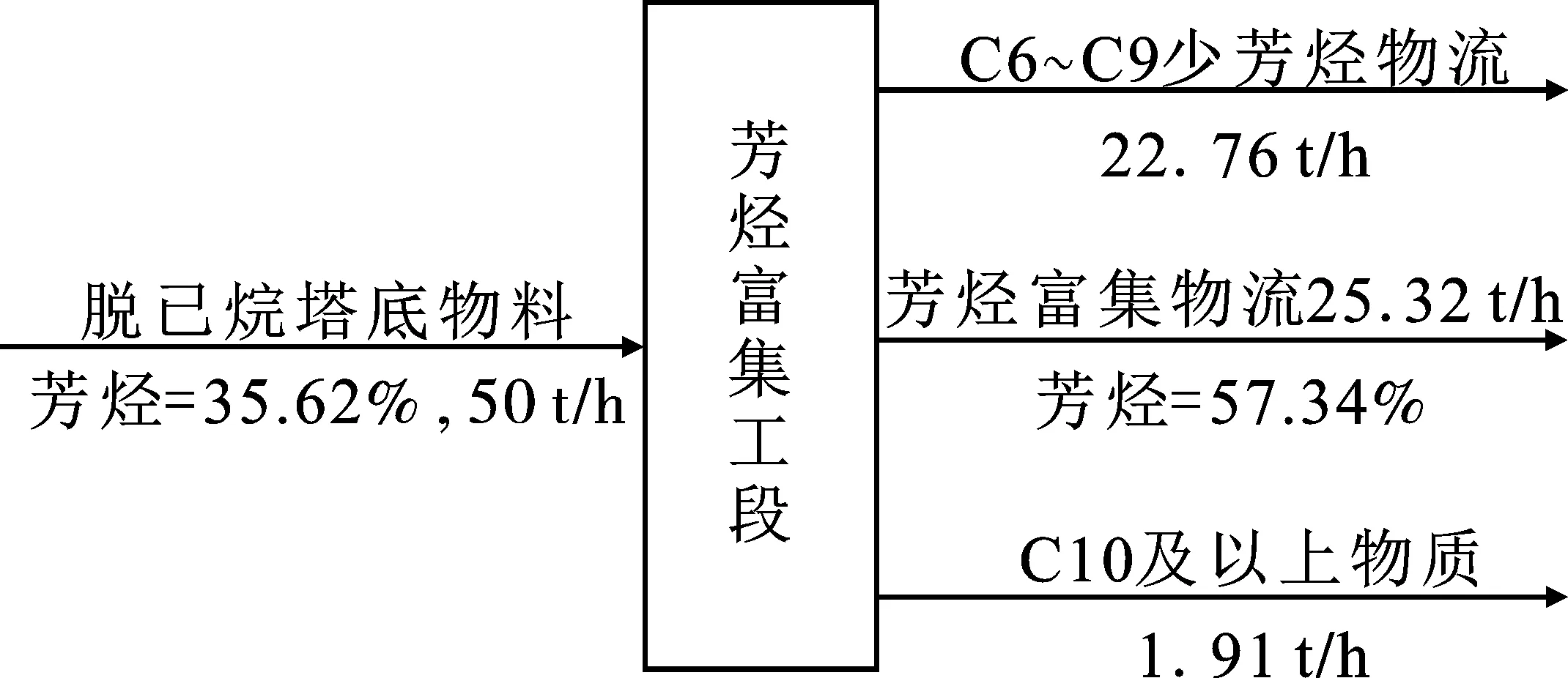

本方案设计的芳烃富集流程见图5。将脱己烷塔塔底物料经过芳烃富集后,分为三股物料,分别为C6~C9少芳烃物流、芳烃富集物流和C10及以上物流,其中芳烃富集物流占物流总量的57.34%,可满足现有芳烃抽提技术对原料芳烃含量的要求。

图5 芳烃富集流程示意图Fig.5 Schematic diagram of aromatic hydrocarbon enrichment process

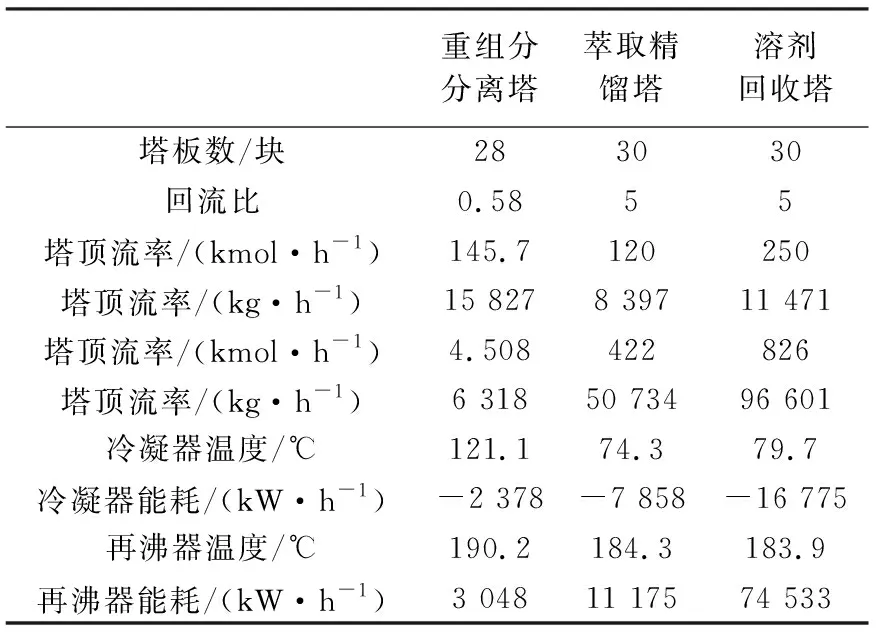

芳烃富集工段主要塔设备参数见表1,富集工段的流程见图6。

表1 芳烃富集工艺主要塔设备参数Table 1 Parameter of main towers in aromatics enrichment process

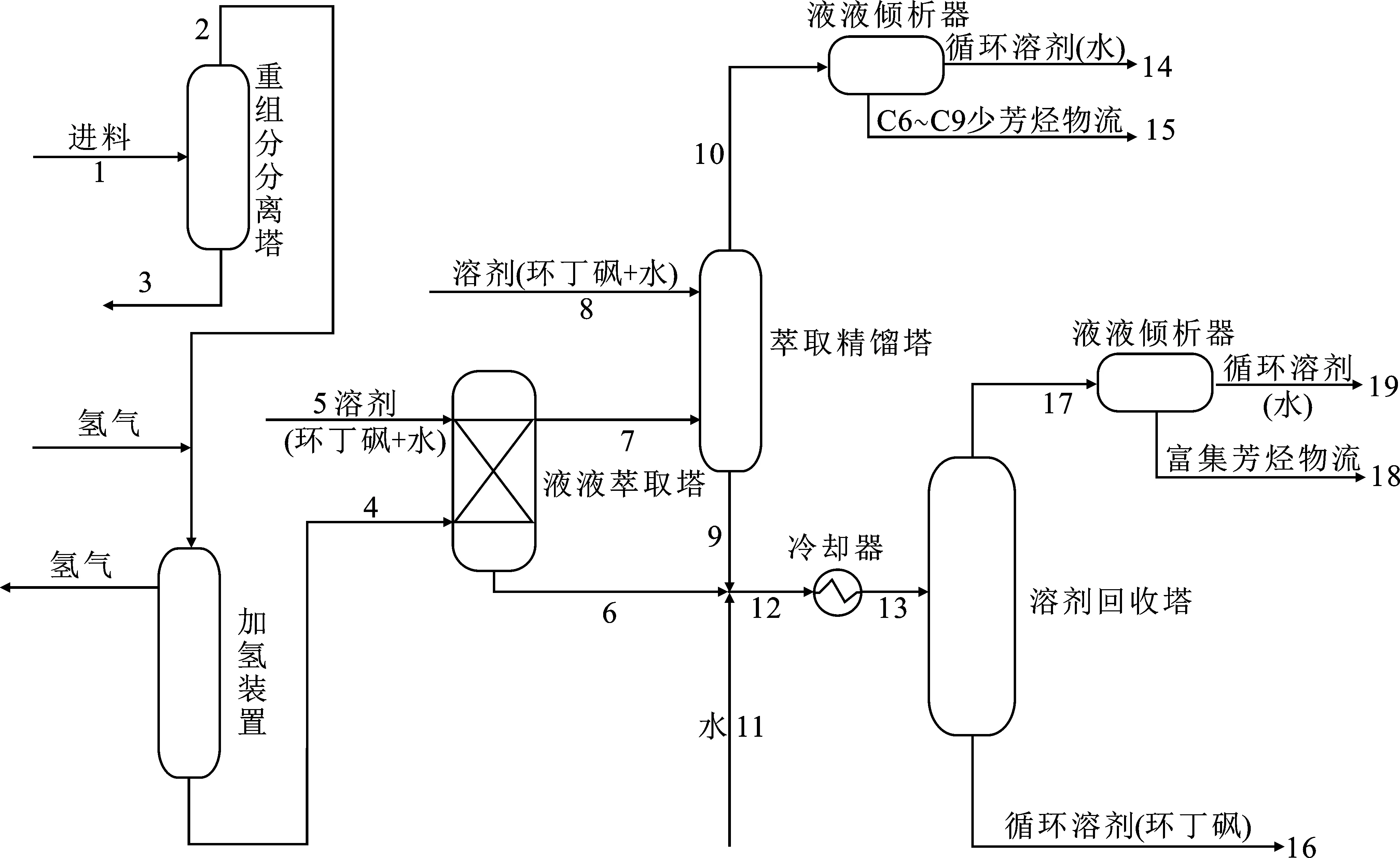

图6 芳烃富集工段的详细流程图Fig.6 Detailed flow chart of aromatic hydrocarbon enrichment section

脱己烷塔塔底物料(物流1)先经过重组分分离塔,将C10~C12高碳组分从塔底分出(物流3),剩余组分(物流2)进入加氢装置使二烯烃加氢脱除,加氢反应后的物料(物流4)送入液液萃取塔。在萃取塔中,由环丁砜和水组成的溶剂物流(物流5)萃取出物流4中的大部分芳烃并从塔底排出(物流6)。将含有的少量芳烃的富集萃取塔塔顶物流(物流7)送入萃取精馏塔进一步富集。萃取精馏塔底物料(物流9)与液液萃取塔底物料(物流6)混合后,送入溶剂回收塔将环丁砜与芳烃分离,环丁砜循环利用。萃取精馏塔塔顶物流(物流10)和溶剂回收塔塔顶物流(物流17)分别经过液液倾析器后得到C6~C9烃物流(物流15)和芳烃富集物流(18),倾析器上层得到的水则循环利用。

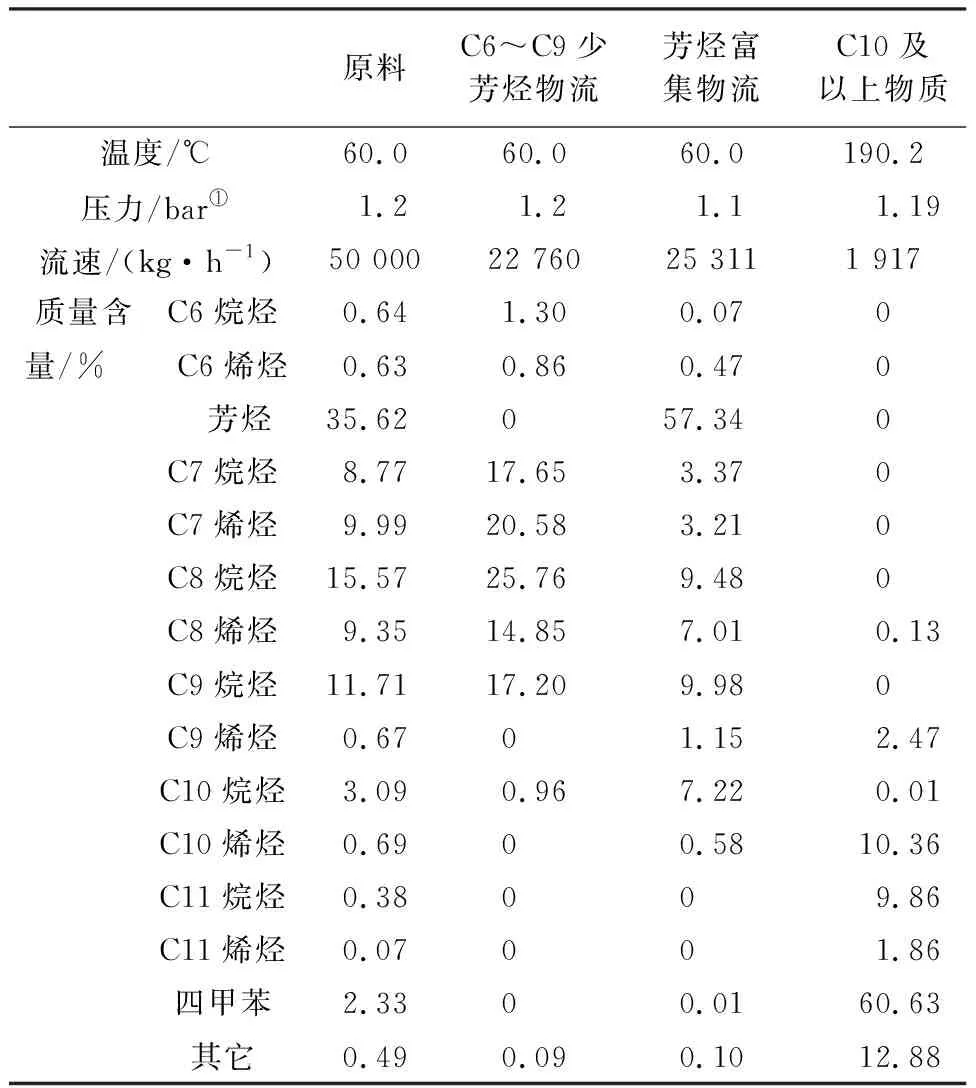

芳烃富集工艺流程数据见表2。

表2 芳烃富集工艺物流数据Table 2 Logistics data of aromatics enrichment process

由表2可知,原料芳烃含量仅为35.62%,直接采用现有芳烃抽提技术较为困难[11],经过芳烃富集后,芳烃含量达57.34%,可以进行下一步的芳烃抽提。

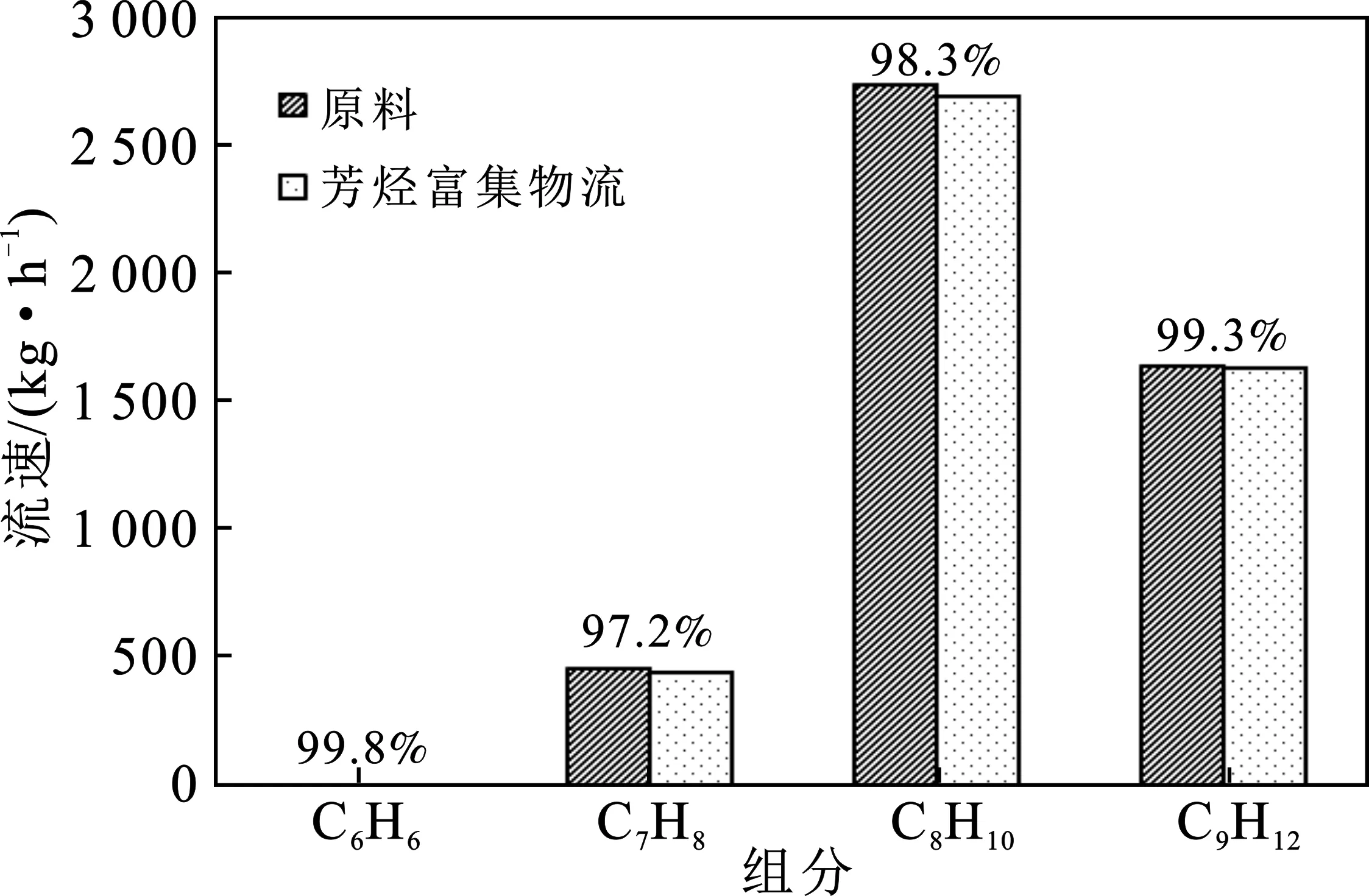

该芳烃富集方案的芳烃回收率见图7。

图7 芳烃富集流程的芳烃回收率Fig.7 Recovery rate of aromatics in aromatics enrichment process

由图7可知,C6H6、C7H8、C8H10和C9H12的富集回收率均可达98%以上,芳烃纯度提高近1倍,由35.62%提高至57.34%,有效地实现了芳烃的富集,满足了芳烃抽提工艺对原料中芳烃含量的要求。

3 结论

煤基MTP工艺高碳烃类产物芳烃含量较少,不适合直接采用石化流程常见的芳烃抽提技术,需首先采用芳烃富集手段,将芳烃含量富集到抽提原料范围后进行抽提。采用本文设计的芳烃富集方案,可使芳烃含量由初始的35.62%提高至57.43%,回收率>99%,芳烃富集效果明显。