漂粉精在水厂消毒中的应用

余 昱,朱兵海

(湖北江汉石油能源有限公司,湖北 潜江433121)

自来水消毒是给水排水工程中的主要水处理技术,研究人员对新的消毒方法进行了不断的探索[1]。理想的自来水消毒剂应具备高效杀菌作用,使用方便,消毒成本低,不产生有毒有害副产物,消毒后饮用水满足国家标准[2]。

江汉油田一直采用液氯消毒去除自来水中的病菌及其它有害物质[3]。消毒后的水由清水池经送水泵房提升到一定的水压后,再通过输、配水管网送给用户。但随着新环境法以及安全生产文件的出台[4],国家对于消毒剂的安全生产要求越来越严格。江汉油田水电厂的供水车间负责供应整个江汉油田的生活、生产用自来水,设计日供水能力10万m3,供水管线总长度约85 km。液氯在运输、保管和使用过程中存在着手续繁杂、极易引发泄漏等问题,且液氯还不能实现自动投加,必须由操作人员手动调节加氯量,导致泵站无法实现无人值守功能。因此,寻找一种安全、经济的消毒剂替代液氯是很有必要的[5]。

漂粉精属于缓释消毒剂,在净水班投加漂粉精后,中心供水站及居民水源不需要再投加,为实现无人值守泵站奠定了基础。同时,与液氯相比,漂粉精购买、运输、使用较为方便,风险系数低[6]。目前,美国漂粉精的年产量约为90 000 t,日本漂粉精的年产量约为37 000 t。发达国家生产的漂粉精整体质量优良,随着环境保护、安全意识的提升,发达国家早已将漂粉精广泛应用于高端水体消毒,如:泳池、饮用水等[7]。为从源头上消除液氯消毒所带来的环保及安全隐患,保障油田的安全生产,江汉油田水电厂采用漂粉精为消毒剂,对消毒系统进行改造。由于在国内,漂粉精仅用于小水厂消毒,大水厂还未推广使用。鉴于此,作者考察了漂粉精溶液中有效氯含量随时间的变化及水温对管网末端水余氯含量的影响,并根据投加漂粉精和液氯后各泵站出口水余氯含量的检测[8],来确定漂粉精用于江汉油田水电厂消毒的可行性。

1 试验

1.1 工艺流程(图1)

图1 工艺流程Fig.1 Process flow

1.2 工艺参数

供水车间各泵站出口水余氯应控制在0.3~0.8 mg·L-1,管网末端水余氯应不低于0.05 mg·L-1,消毒标准参照GB/T 5750-2006《生活饮用水标准检验方法》[9]。

漂粉精投加配比不合理会造成余氯不达标,且容易堵塞管线,从而导致水质不合格,故需增加试验次数,调整投加配比,并将消毒液按流量输到清水池,加装反冲洗管线。这样既避免了管道堵塞,也能达到最佳试验效果。

2 结果与讨论

2.1 漂粉精溶液中有效氯含量随时间的变化

将漂粉精与水配制成溶液后,向需消毒的水中进行投加。检测漂粉精溶液中有效氯含量随时间的变化,结果如表1所示。

表1 漂粉精溶液中有效氯含量随时间的变化

由表1可知,在投加2 h后,漂粉精溶液中有效氯含量达到峰值(21.2%),消毒效果明显;之后随着时间的延长,有效氯含量逐渐下降;投加24 h时,有效氯含量降至1.6%,即使通过调节隔膜泵冲程至最大后也难以达到消毒效果。即在投加漂粉精时,4~6 h配制一次漂粉精溶液较为合理。

2.2 水温对管网末端水余氯含量的影响

漂粉精溶液在消毒过程中会产生余氯,由于氯的溶解性在一定程度上受温度的影响,故需研究季节水温变化对余氯的影响。通过监测汉江原水体水温发现,在春、冬季(1~4月、11~12月)水温保持在2~15 ℃左右,而在夏、秋季(5~10月)水温超过15 ℃。夏、秋季(5~10月),由于水温超过15 ℃,水体中余氯挥发加快,为保证管网末端水余氯达标,需要增加漂粉精投加量。依据投加试验,在春、冬季,漂粉精投加量(本试验消毒剂投加量均以1万m3水计)为25 kg,在夏、秋季,漂粉精投加量为48 kg,即可保证管网末端水余氯指标符合饮用水标准。水温对管网末端水余氯含量的影响如表2所示。

表2 水温对管网末端水余氯含量的影响

由表2可知,不同季节水温差别较大,通过调整漂粉精投加量即可保证管网末端水余氯指标符合饮用水标准。

2.3 投加液氯和漂粉精后各泵站出口水余氯检测

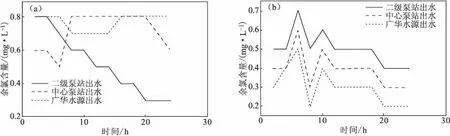

根据江汉油田的实地考察,对各泵站出口水(二级泵站出水、中心泵站出水和广华水源出水)进行余氯含量检测,并与采用液氯消毒的余氯含量进行对比,验证漂粉精溶液替代液氯消毒的能力。投加液氯和漂粉精后各泵站出口水的余氯含量检测结果如图2所示。

图2 投加液氯(a)、漂粉精(b)后各泵站出口水的余氯含量Fig.2 Residual chlorine content of water at each pump station after addition of liquid chlorine(a) and calcium hypochlorite(b)

由图2a可知,投加液氯进行消毒后,随着时间的延长,二级泵站出水的余氯含量逐渐下降,而中心泵站出水和广华水源出水的余氯含量却接近不合格,且在投加液氯的过程中,在中心泵站和广华水源必须进行二次人工补氯,才能保证管网水中余氯达标。

由图2b可知,投加漂粉精进行消毒后,二级泵站出水的余氯含量可以达到国家标准,随后保持稳定状态,中心泵站出水和广华水源出水的余氯含量也保持稳定。由于二级泵站出水余氯含量高于中心泵站出水和广华水源出水的,说明漂粉精在取代液氯消毒剂后,中心泵站和广华水源不需要进行二次人工补氯,具备了无人值守的条件。

2.4 漂粉精投加装置及工艺的设计

为了更好地实现自动投加功能,在原有设备的基础上,建立漂粉精投加装置,设计方案如图3所示,漂粉精投加工艺流程如图4所示。

图3 漂粉精投加装置设计方案Fig.3 Design scheme of dosing device of calcium hypochlorite

图4 漂粉精投加工艺流程Fig.4 Process flow of dosing calcium hypochlorite

漂粉精投加装置中,新建的10 m3配液罐为抗氯离子腐蚀玻璃钢罐,该配液罐配置鼓风机搅拌、药液传输、液位显示、自动进水与反冲洗、自动除渣等功能;在储液池安装1台余氯分析仪,用于监测储液池内余氯含量;同时在二级泵站向中心泵站输水口处安装1台余氯分析仪(DCS系统用于检测出厂水余氯含量),从而控制漂粉精的投加量,实现自动投加功能;而活性炭吸附箱用于吸收药剂溶解过程中产生的有害废气。

2.5 讨论

从安全角度考虑,由于液氯属于危险化学品,其购买手续复杂,运输、储存都存在安全风险,虽然有泄氯吸收装置,但是一旦液氯泄漏将造成非常恶劣的影响。相比于液氯,漂粉精的安全风险大大降低。

从经济角度考虑,漂粉精用于消毒,具有缓释的效果,只要出厂水余氯控制在一定范围内,则中心泵站和广华水源出口水的余氯在不补氯的情况下完全可以达到国家标准,为中心泵站、广华水源实现无人值守奠定了基础,可大大降低人工成本。其中,液氯投加量为25 kg,液氯单价为750元·t-1;漂粉精投加量为35 kg,漂粉精单价为6 300元·t-1。单从消毒剂成本上看,漂粉精成本要高于液氯,而使用漂粉精后,管理成本(如储运成本、人工成本)大幅下降。原来3个水源都有加氯间,并且不间断加氯,从保管到操作需两人进行,改用漂粉精消毒后,只需在净水班每天配一次就能满足要求,同时可以实现无人值守,每月减少人工成本41 400元,综合消毒剂成本,使用漂粉精后每月减少成本13 356元。另外,随着安全风险的降低,综合运行成本也下降。

3 结论

漂粉精在水厂消毒中的应用,降低了使用液氯在运输、使用过程中的安全风险,节约了人工成本,达到很好的环保效果,实现了良好的经济效益和社会效益。漂粉精在江汉油田水电厂中成功应用,目前在国内尚属首家。漂粉精在水厂消毒中的应用前景广阔,具有很高的推广价值。