多流程组合供氧模式在钢铁企业的应用与研究

杨瑜亮

(南京钢铁联合有限公司制氧厂,江苏南京 210035)

引言

钢铁企业制氧机组主要用户为高炉炼铁、转炉炼钢、电炉炼钢、轧钢等,根据工艺特点,炼钢、轧钢用户氧气用量总体稳定,而高炉用户由于受到原燃料等外界因素影响,高炉炉况基本处于长期波动状态,严重时甚至出现休风、停炉等中断性生产现象。上述情况导致钢铁企业制氧机组被迫进行工况调整,对制氧机的稳定、经济运行影响较大,因此探索出满足企业实际需求的氧气供应模式是制氧企业高效运行的重要前提。

1 钢铁行业氧气供应模式类型

钢铁企业属于长流程工艺,自建厂开始从设计、使用、改造、再设计等不断循环的全寿命周期中迭代更新,因此出现了较多的工艺流程和装置。而其中氧气供应模式的合理与完善是典型代表之一。随着技术进步,目前钢铁企业中主要存在以下几种氧气供应模式:

1.1 模式一

钢铁企业(也是大多数企业)传统氧气供应模式基本为深冷制氧机组产出氧气,通过系统总管网,以制氧机组输送的中压氧气(约3.0MPa)供应至各用户端,随后根据各用户工艺需求分别进行减压,以满足各自需求,该模式介质参数单一,通用性强,但系统经济性最差,使用成本高,同时氧气输送风险较大。

1.2 模式二

少数钢铁企业在上一轮经济危机期间实施节能降本,对传统氧气模式进行改进,对部分(高炉用氧)中压氧气进行改造,采用低压氧压机工艺,减少氧气供应能源消耗,该流程比较切合实际,介质中以压力需求进行分别供应,相比经济性较好,目前行业内企业用户逐步扩大。

1.3 模式三

极少数用户通过系统优化,结合企业自身内部氧气用户介质差异化工艺需求,采用行业先进技术,自主集成并创新多流程供氧模式,适应企业发展需求,解决钢铁企业氧气供应波动难题,实现多流程组合供氧模式和系统经济运行目标。该组合流程以自身个性化需求为主,经济性最佳,同时跟随技术潮流同步发展,不断更新原有装置性能,以系统性为出发点,实用性强,通过不断改进、优化,系统运行风险较低,是企业精细化、专业化发展的方向。

2 创新多流程组合供氧模式的系统实践

南京钢铁联合有限公司(以下简称南钢)近年来随着企业的不断发展,高炉富氧率水平和氧气用量不断提升,以如何满足企业的用氧量并适应氧气量的变化作为重要工作内容,创新性自主集成并研究出多流程组合供氧模式,通过系统实践,取得较好的效果。下面就研究和实施过程进行简要介绍。

2.1 南钢制氧系统原装置概况及供应模式

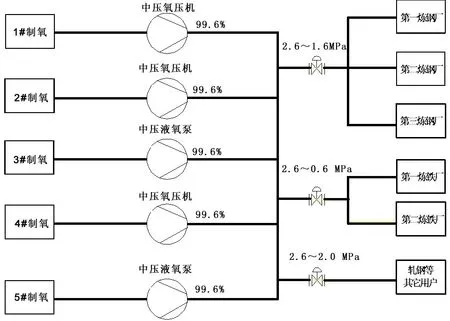

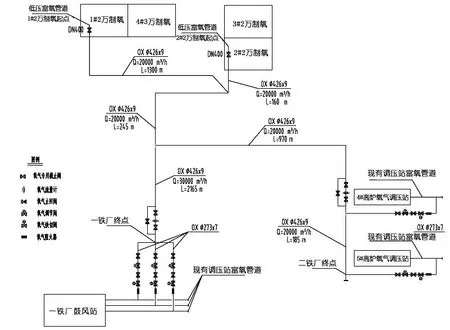

南钢制氧共有5 套制氧装置(共计12 万m³/h 氧气),根据原工艺设计,采用传统氧气供应模式见图1所示,装置概况性能见表1所示。

图1 原有传统供氧模式

表1 南钢制氧装置及性能概况

随着企业管理的不断进步,钢铁生产过程中高炉大富氧、转炉吹炼节奏不断加快,能源介质尤其是氧气介质的稳定供应是保证生产连续性的前提,但受限于各种因素,高炉炉况波动导致氧气随着波动的现象较为频繁。而氧气供应模式的选择优劣对于下游用户的生产至关重要。

以南钢生产实际为例,通过统计分析,2018 年度高炉氧气用量在40000~75000 m³/h 之间波动,一般同类型企业的供氧装置无法满足此波动要求。另外原有的氧气装置供应量也不能满足日益增长的产能需求,需外购液氧气化补充。因此,系统性、经济性、稳定性氧气供应模式的研究是满足生产需求的出发点和落脚点。

2.2 创新多流程供氧模式及实施

2.2.1 多流程供氧流程改造方案确定

(1)针对系统经济性指标,参考供应模式二,依据炼铁系统高炉富氧的特点,结合南钢自身生产调节,建设性采用中、低压氧气分压运行模式实施节能改造(配套建设相应低压氧气管线),实现双流程供氧模式改造,同步针对原有的1#、2#制氧装置实施分馏塔填料下塔改造,实现变负荷调节功能,以满足装置经济运行和大范围的调节能力需求。

(2)依据公司发展计划,2018年开始制定1100万吨钢产能提升要求,氧气系统平衡缺口约1.72 万m³/h,如表2 所示。为此综合考虑需配建设2万m³/h制氧机组以满足高炉用氧需求。

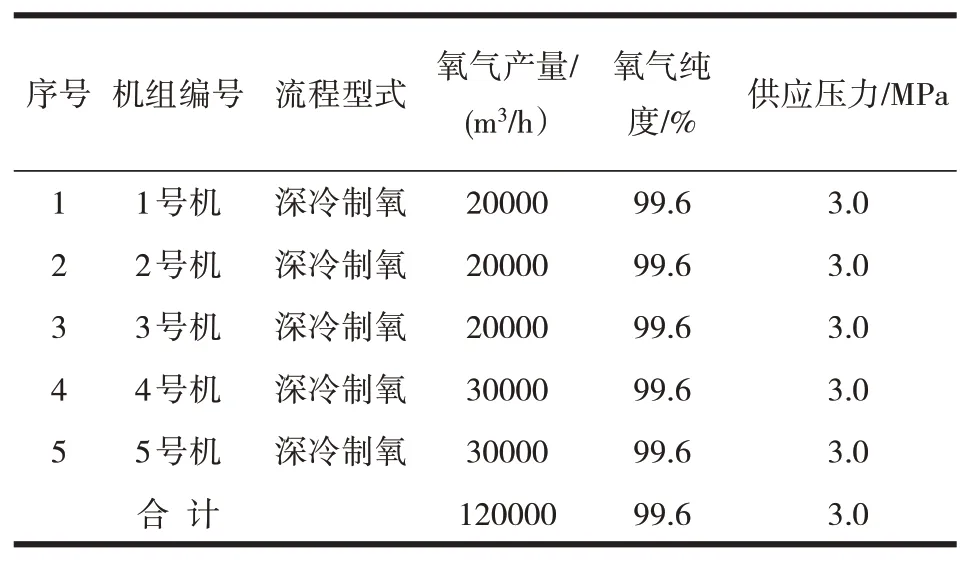

表2 1100万吨钢系统平衡表

2.2.2 多流程组合供氧模式的实施

(1)自2018年开始,分别实施1#、2#制氧机低压氧改造,将原有中压氧压机拆除、新增一台低压氧压机;基础、电仪系统、水路、气路、行车等总体利旧,部分改造(设备基础采用在线切割、植筋方式满足基础要求)。自2018年6月15日-2019年2月3日先后完成2 台2 万m3/h 空分配套中压氧压机改低压氧压机改造。氧气供应压力由2.6 MPa 降至0.63 MPa,压缩单耗由0.189 kWh/m³降至0.105 kWh/m³,能耗下降44%。实现公司高炉大富氧系统优化节能。

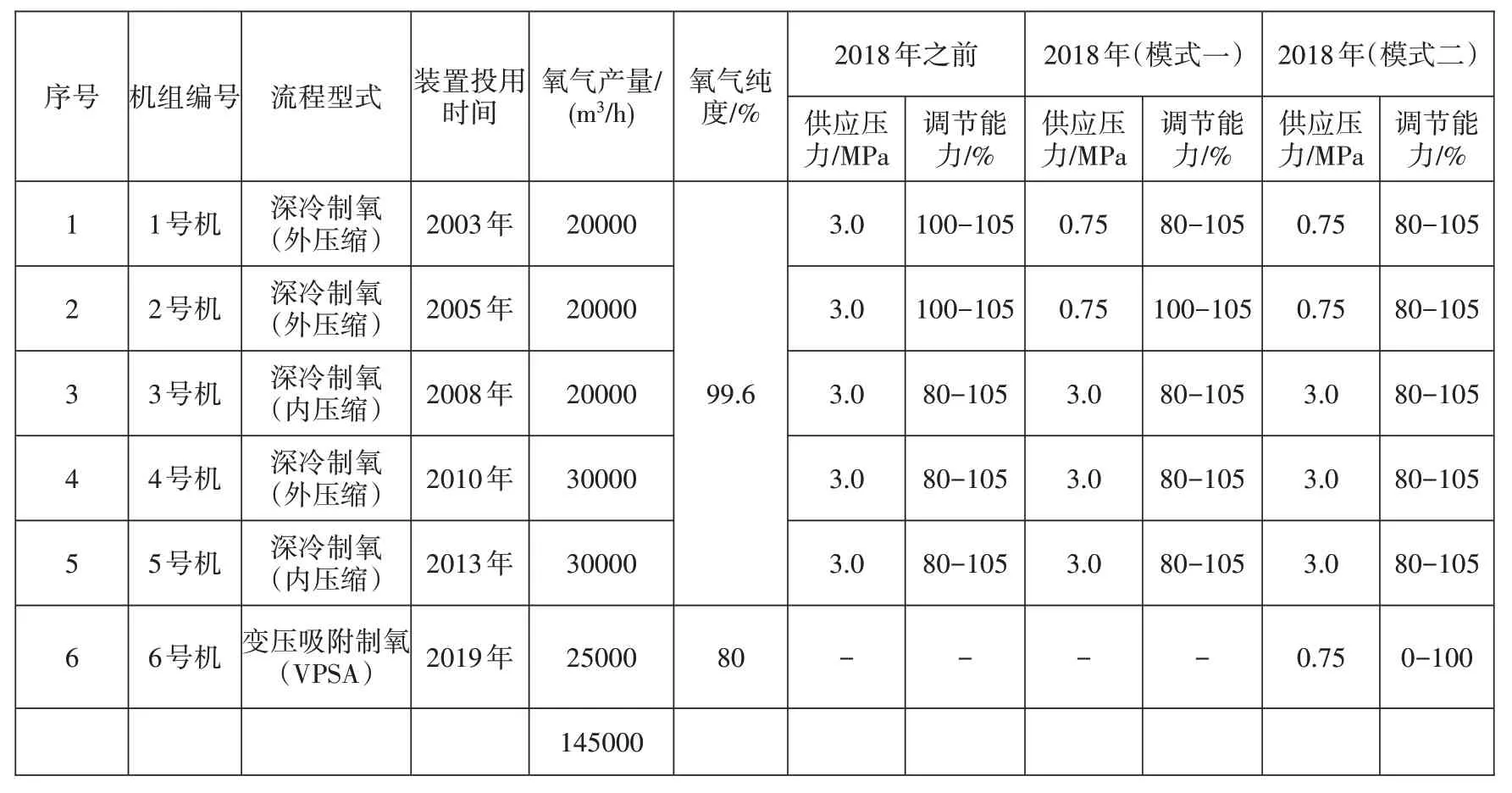

(2)同期配套低压氧管道流量按照机后富氧量7万m³/h考虑,降低流速、减少阻力损失同时为后续总量提升创造条件。1#制氧区域与2#制氧区域通过低压氧管道(1500 m、DN400)联通、加装阀门等控制设施。低压氧气经新建管道送至一、二铁厂鼓风机站内,其中一铁厂低压富氧量按4.4 万m³/h 计,二铁厂低压富氧量按2.6 万m³/h 计。低压氧气管道起点压力约为0.65 MPa,管道全长约6 km。低压氧气管道流速控制在15 m/s 左右。在5 个高炉鼓风机后分别设置控制阀门、流量计、止回阀与现有调压系统联通,实现低压氧用量不足时中压氧补充如图2所示。

图2 高炉低压氧系统流程图

(3)为适应1100 万吨钢产能的需求,新建配套制氧机组。由于受制氧工艺流程限制,若选用深冷制氧空分建设周期长(15 个月),同时新建制氧主要满足高炉富氧需求,结合多种工艺流程优缺点,综合评定选用建设周期短(7 个月)、能耗低(折合纯氧单耗<0.3 kWh/ m³,远远低于深冷制氧0.46 kWh/m³)、见效快的新型变压吸附制氧工艺流程。经过充分论证,同时考虑氧气用量的波动和高炉用氧纯度的经济性,确定在现有情况下补充符合高炉富氧需求的80%纯度氧气可最优化高炉生产工艺,降低长期使用成本,装置设计为一体化控制变压吸附制氧集群(简称:VPSA 集群)。该装置与已有的中、低压氧系统构成多流程组合供氧模式,实现系统氧气供应大范围调节的及时性和灵活性要求。工艺规模研究确定为4×6250 m³/h,80%纯度,0.65 MPa,通过已有的低压氧管道贯通送两个铁厂高炉生产。项目于2019 年1 月10 日-7 月26 日建设实施,建成投运后满足高炉低压氧62000m³/h(折合纯氧),低压富氧与纯氧组合生产供高炉富氧,在高炉富氧用量>62000 m³/h 时实现原有中压减低压调节补充,长期实现系统优化运行。项目实施完成经测试,不含压氧能耗0.296 kWh/m³,产量4×6350 m³/h,为同类型在用装置性能指标最佳。

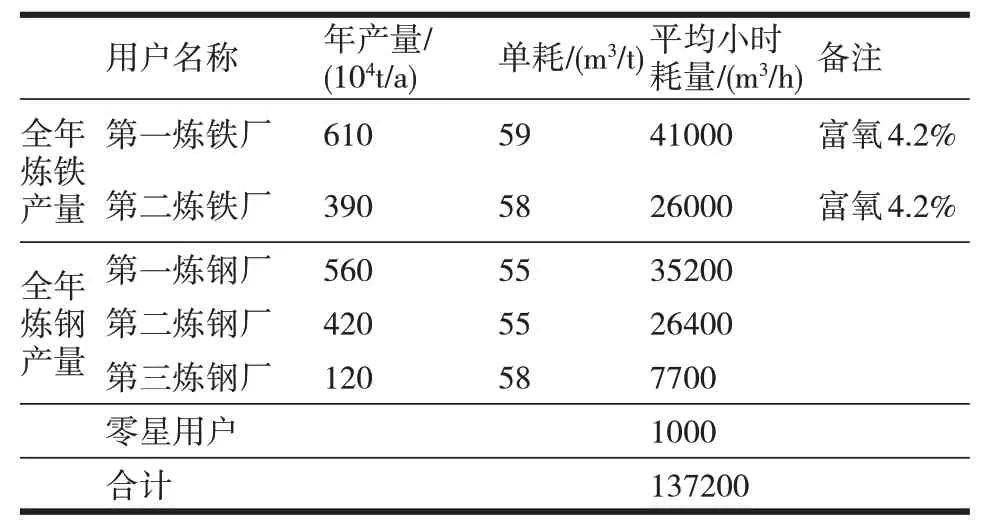

经上述系列改造后南钢氧气系统供应实现多流程组合供应新模式如图3 所示。系统调节范围广,实用性强,组合运行和调节手段多,系统经济指标实现大幅度提升,装置生产运行能耗位于同类型企业前列。

5 实施效果及评价

多流程组合供氧模式投用后,系统调节能力和经济运行指标大幅度提升,实现了40000 m³/h 的调节供氧能力,高炉富氧氧气供应适应了高炉的较大范围波动需求,氧气销量单耗下降明显。通过改造实现供氧模式的系统全流程优化(见表3),供氧单耗由2017 年0.693 kWh/m³O2下降至2019 年0.635kWh/m³O2,降幅8.5%(见表3)。

图3 多流程组合供氧模式

表3 多流程供氧模式的装置配置表

表4 流程改造前后供氧单耗

经过统计测算,多流程供氧模式实践后产生直接节能效益3948 万元/年,核算企业综合效益约1.2亿元/年。

6 结束语

与原有传统钢铁企业的供氧模式相比,多流程组合供氧模式在系统经济性、大范围调节优势明显。随着国内制氧技术的不断进步,采用行业先进技术集成多种流程制氧工艺综合供氧,在企业的创新发展和实际应用中综合效益巨大。