基于性能退化的船舶关键部件视情维修策略

杨立乾,赵金楼,李根

(1.哈尔滨工程大学 经济管理学院,黑龙江 哈尔滨 150001;2.江苏科技大学 经济管理学院,江苏 镇江 212003)

不同于其他设备,船舶在运行过程中面临着离岸时间长、航行环境复杂和维修条件有限等问题。因此,运营者对船舶的可靠性有着较高的要求。船舶的可靠性取决于其关键部件的可靠性。在航行中,船舶关键部件的性能会随着运行时间的增加而逐渐退化直至完全失效,最终导致故障的发生。因此,开展船舶关键部件性能退化建模研究并基于该退化模型制定合理的视情维修策略对减少船舶故障次数以及降低船舶维修成本有着重要的意义。

近年来,船舶关键部件性能退化建模方面的研究受到学者的广泛关注。涉及到的方法有非齐次泊松过程[1-2]、Wiener过程[3]、马尔可夫过程[4]和随机差分模型[5]。船舶关键部件的退化过程一般随时间单调递增,因此适合利用具有单调非减特性的Gamma过程进行建模[6]。但是Gamma过程为跳跃过程,且计算涉及到Gamma分布、Gamma函数和不完全Gamma函数等,导致计算较为复杂。因此,学者对基于Gamma过程的船舶关键部件性能退化建模的研究较少。同时,现有文献侧重于性能退化建模而对视情维修策略研究较少。针对以上问题,本文采用Gamma过程对船舶关键部件的性能退化过程进行了建模,并基于该退化模型制定了船舶视情维修策略。

1 性能退化和视情维修

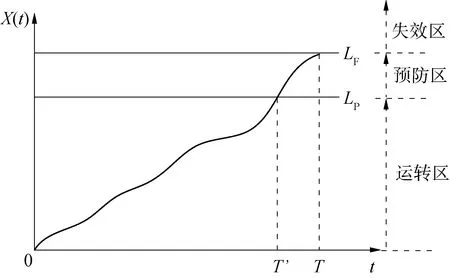

退化失效是船舶关键部件的主要失效模式之一,它是指表征部件性能的参数会随着部件运行时间的增加而逐渐下降,当该参数不断下降并超过指定阈值时,则认为该部件丧失功能而发生失效[7]。退化失效的过程如图1所示。其中:X(t)为部件的性能退化量;LF为部件的失效阈值;T为X(t)达到LF的时间。

图1 退化失效的过程Fig.1 The process of degradation failure

视情维修是应对退化失效的最有效维修策略之一[2]。它是指对维修对象进行状态监测和诊断,以掌握其实际性能状况和性能的发展趋势,并根据监测和诊断的结果作出合理的维修安排[8]。视情维修的基本原理如图2所示[9]。

图2 视情维修的基本原理Fig.2 Basic principles of condition-based maintenance

LF在视情维修理论中,也被称作“功能失效阈值”;与之对应的,视情维修理论定义了部件的另一个失效阈值LP,即“潜在失效阈值”。当0≤X(t)≤LP时,部件处于“运转区”,此时无需对部件进行维修;当LP

2 基于Gamma过程的船舶关键部件性能退化模型

2.1 性能退化建模

记随机变量X服从形状参数为υ>0,尺度参数为u>0的Gamma分布,则其概率密度函数为:

(1)

若{X(t),t≥0}具有如下性质:1)X(0)=0;2)X(τ)-X(t)~Ga(υ(τ)-υ(t),u)对任意的τ>t≥0成立;3)X(t)具有独立增量。则称连续时间随机过程{X(t),t≥0}为具有形状参数υ(t)>0,尺度参数u>0的Gamma过程。其中,在定义域t≥0上,υ(t)为非减、右连续的实值函数,且υ(0)≡0。

船舶关键部件的性能退化量X(t)满足上述Gamma过程的定义,其性能退化过程可由其描述。

本文研究船舶关键部件的性能退化过程为平稳Gamma过程的情况,即假设υ(t)=αt[10]。则在时刻t,性能退化量X(t)的期望和方差分别为:

(2)

X(t)的概率密度函数为:

(3)

2.2 部件的寿命分布和可靠度

根据图2,部件的寿命T可以定义为其性能退化量X(t)首次达到其功能失效阈值LF的时间,即:

T=inf{t|X(t)≥LF,t≥0}

(4)

则部件的寿命分布函数为:

F(t)=Pr{T

(5)

部件在时刻t的可靠度为部件在时刻t的性能退化量X(t)未超过其功能失效阈值LF的概率:

(6)

根据Gamma过程的性质及式(6),考虑在t1时刻监测到部件的性能退化量为X(t1),且X(t1)

(7)

则部件的平均寿命和平均剩余寿命分别为:

(8)

(9)

2.3 模型参数的点估计

本文采用最大似然法对模型的参数进行估计。船舶关键部件具有高可靠和长寿命的特点。因此,实践中一般采用离散、长间隔且非周期性的状态监测方法,使得每个部件的监测次数非常有限。这导致无法基于某一个部件的状态监测数据对模型的参数进行估计。实践中,一般认为相同的部件具有相同的性能退化机理。因此,可利用多个相同部件的性能退化数据来对模型的参数进行估计。

假设有m个相同的部件,对于部件i来说,共进行了ni次状态监测。记对部件i进行第j次状态监测时部件的运行时间为ti,j,对应的性能退化量的监测值为X(ti,j)。令Δxi,j=X(ti,j)-X(ti,j-1)表示在监测区间Δti,j=ti,j-ti,j-1内性能退化量的增量,根据Gamma过程的定义,Δxi,j服从Gamma分布,即Δxi,j~Ga(αΔti,j,u),则参数α和u的似然函数可以构造为:

(10)

根据式(10),对数形式的似然函数为:

ln[Γ(αΔti,j)]+αΔti,jln(u)-uΔxi,j}

(11)

分别对参数α和u求一阶导数,并令其等于0得到:

(12)

利用数值计算方法求解方程组即可得到参数α和u的最大似然估计值。

2.4 模型参数的区间估计

(13)

(14)

(15)

根据式(15),参数α的80%置信区间为:

(16)

同理,参数u的80%置信区间为:

(17)

式中z10%为标准正态分布的分位数。

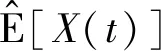

上述方法也可被进一步扩展以用于估计模型统计量的置信区间。以统计量E[X(t)]为例,其80%置信区间的计算方法为:

(18)

(19)

3 船舶关键部件的视情维修策略

3.1 问题描述

传统的计划维修策略有2个缺陷:1)会产生不必要的费用,包括不必要的维修费用和耽误船期产生的费用;2)无法预测故障的发生时间,即无法在故障发生前采取有效措施以避免故障的发生,从而会产生高昂的事后维修成本。

针对以上问题,本文以构建的性能退化模型为基础,制定了船舶关键部件的视情维修策略。该策略能够从2个方面有效降低船舶的维修成本:1)在不影响部件可靠性的前提下尽量减少部件的状态监测次数;2)在潜在失效发生后就采取相关措施以避免功能失效和事后维修的发生。该视情维修策略的前提假设如下:1)船舶关键部件的故障一般不可修复,因此,本文只考虑部件的状态监测和更换2种维修操作;2)只有当船舶挂靠在港口时才具备执行上述维修操作的条件,这决定了部件的状态监测是离散的、非周期性的;3)每个部件都有一份已经拟定好的状态监测计划,这是传统的计划维修策略的基础。

3.2 视情维修策略建模

策略1优化部件的状态监测时间。

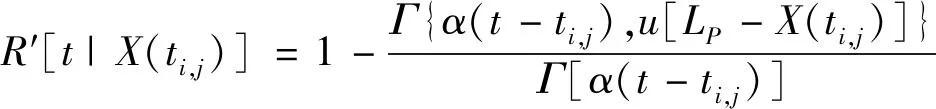

对于部件i而言,假设本次监测时其运行时间为ti,j,对应的性能退化量的监测值为X(ti,j),且X(ti,j) 根据式(8),在时刻t>ti,j,部件的性能退化量X(t)未超过其潜在失效阈值LP的条件概率为: (20) 则根据式(9),以潜在失效阈值LP为基准,当监测时间为ti,j,性能退化量的监测值为X(ti,j)时,部件的平均剩余寿命为: (21) 根据E[Ti′-ti,j|X(ti,j)]和t′的大小关系,会有以下3种不同的情形:1)若t′>E[Ti′-ti,j|X(ti,j)],说明在时间点ti,j+t′,部件的性能退化量已经超过了其潜在失效阈值LP。因此,应将原拟定的监测计划提前到某一时间点执行,且最小的可提前时间为t′-E[Ti′-ti,j|X(ti,j)];2)若t′ 策略2选择合理的部件更换时间。 执行完策略1后,会产生一个新的状态监测点(ti,j+1,X(ti,j+1))。根据X(ti,j+1)大小,会有以下3种不同的情形以及对应的维修策略: 1)若X(ti,j+1) 2)若LP≤X(ti,j+1)≤LF,则应尽快更换新的部件。当维修和备件等条件不具备时,也可将更换部件的时间推迟。设τ为推迟的时间,则最大可推迟时间τmax可表示为: τmax=E[Ti-ti,j+1|X(ti,j+1)]= (22) 3)若X(ti,j+1)>LF,则部件发生故障。应该立即停止船舶的运行并进行事后维修,即更换新的部件。 为了便于对比不同的维修策略,本文采用单位时间内的维修费用来作为优劣准则。该费用C为: (23) 式中:cm为一次状态监测的费用;N为在更换发生前的状态监测次数;cp为一次预防性更换的费用;cf为一次故障更换的费用;y为示性函数,当y=1时发生预防性更换,当y=0时发生故障更换。 上述各项费用均包含维修本身产生的费用及因维修而诱发的其它费用,如耽误船期产生及故障发生后雇佣拖船产生的费用等。实践表明,故障更换的诱发费用要远高于预防性更换的诱发费用: cf>cp>cm (24) 气缸套是船用重型柴油机的关键部件之一,磨损失效是其主要的故障模式[13]。本文利用一套真实的船用柴油机气缸套磨损数据来验证所提出的性能退化模型及视情维修策略的有效性。这些数据采集于33个气缸套。具体数据参见文献[13]。 图3 磨损量的监测值、E[X(t)]的最大似然估计值和X(t)的80%概率区间Fig.3 The observed wear,the maximum likelihood estimation of E[X(t)] and the 80% probability interval for X(t) 根据参数估计的结果,可以计算出气缸套在各个运行时间的可靠度以及在不同状况下的视情可靠度,如图4所示。所使用的LF的值为4 mm[13]。进而可以求得气缸套的平均寿命E(T)为43 743 h;当t1=12 000 h,X(t1)=1.95 mm时,气缸套的平均剩余寿命E(T-12 000|1.95)为22 969 h;当t1=30 000 h,X(t1)=3.60 mm时,气缸套的平均剩余寿命E(T-30 000|3.60)为5 381 h。 图4 气缸套的可靠度R(t)和视情可靠度R[t|X(t1)]的最大似然估计值Fig.4 The maximum likelihood estimation of cylinder liners′ reliability R(t) and condition-based reliability R[t|X(t1)] 为了验证本文所提出的视情维修策略的有效性,基于3.3节的优劣准则对比分析了传统的计划维修策略和本文的视情维修策略。以文献[13]中的i=12和i=28 2个气缸套为例。每个气缸套的维修计划可直接获得,气缸套的功能失效阈值LF=4 mm[13],且假设气缸套的潜在失效阈值LP=3.8 mm,状态监测费用cm=20 000 RMB/次,预防性更换费用cp=100 000 RMB/次;故障更换费用cf=500 000 RMB/次。 对于气缸套i=12而言,在计划维修策略下,其总的状态监测次数为4次。在第4次监测时,磨损量的监测值为3.95 mm,已接近但未超过功能失效阈值LF。因此,操作者会立即或者在一个较短的时间内对该气缸套进行预防性更换(这取决于是否有备件)。则气缸套的寿命T≈45 000 h,在更换发生前的状态监测次数N=4。根据式(23),单位时间内的维修费用C=4.00 RMB/h。若将上述计划维修策略调整为本文所提出的视情维修策略,则监测时间、气缸套寿命、单位时间内的维修费用等如表1所示。其中,气缸套的第1次状态监测时间不应被提前或者推迟,因为该时间一般是根据气缸套的技术说明书确定的,是被强制执行的。此后各次状态监测的时间以及气缸套的寿命是依据3.2节确定的。为便于计算,这里使用的提前时间为最小可提前时间,推迟时间为最大可推迟时间。但在实际应用中还应考虑船舶到达修船厂的实际时间。与调整后的监测时间所对应的磨损量监测值是通过对真实监测值进行线性插值获得的。 同理,可求得气缸套i=28在计划维修策略和视情维修策略下的各项指标,如表1所示。 表1 计划维修策略和视情维修策略的对比结果Table 1 Comparison between the planned maintenance strategy and the proposed condition-based maintenance strategy 由表1可知,对于气缸套i=12而言,视情维修策略并未改变气缸套的更换类型,而且还将气缸套的寿命从45 000 h缩短到了42 923 h。但是,视情维修策略减少了一次状态监测。因此,视情维修策略略微降低了维修成本,将单位时间内的维修费用从4.00 RMB/h降低到了3.73 RMB/h。对于气缸套i=28而言,虽然视情维修策略增加了一次状态监测,而且还将气缸套的寿命从55 460 h缩短到了52 755 h。但是,视情维修策略有效避免了事后维修的发生,所以大幅度地降低了维修成本,将单位时间内的维修费用从10.10 RMB/h降低到了3.41 RMB/h。虽然视情维修策略可能会缩短部件的使用寿命,但它能够有效避免事后维修的发生,从而节省大量的事后维修成本。所以,总的来说,视情维修策略优于传统的计划维修策略。 1)本文所构建的模型能够很好地刻画船舶关键部件的性能退化规律;相比于计划维修策略,本文所提出的视情维修策略能够显著地降低船舶关键部件的维修成本。 2)本文所提出的性能退化模型和视情维修策略虽然只在气缸套的磨损过程上进行了实证检验,但是它们适用于船舶上具有单调非减退化特性的任何部件。而且它们还可以被推广到其他高可靠、长寿命的离岸设备。这对于此类设备的维修优化具有重要的理论和实际意义。 本文构建的性能退化模型只适用于单调非减的性能退化过程,而无法描述波动的性能退化过程;部件的性能退化过程并非是平稳的,因此本文模型的准确性还可以被进一步提高。以上2个问题是下一步研究的重点。

3.3 维修策略优劣准则

4 基于气缸套磨损数据的实例分析

4.1 数值结果

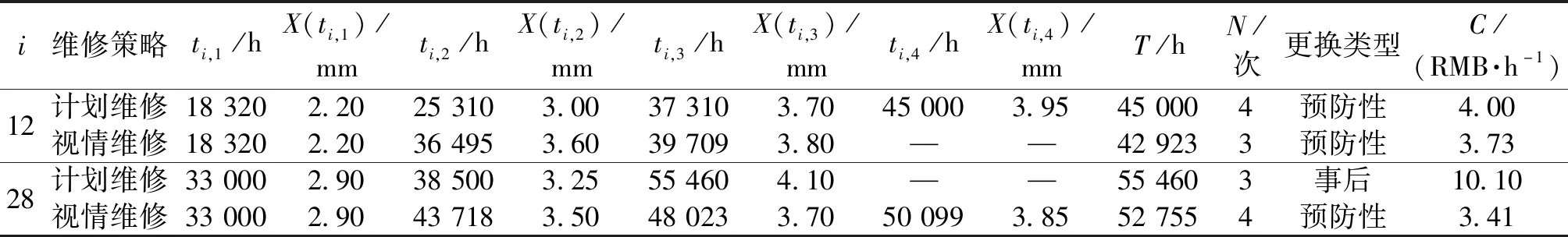

4.2 维修策略对比分析

5 结论