高喷油压力下双层分流燃烧室性能的研究

付垚,冯立岩,田华,隆武强,冷先银

(1.大连理工大学 能源与动力学院,辽宁 大连 116024; 2.江苏大学 能源研究院,江苏 镇江 212013)

设计合理的直喷式柴油机燃烧室形状并实现良好的油气室匹配是提高柴油机燃油经济性、降低污染物排放量的重要手段[1]。研究人员对直喷式柴油机燃烧室结构的改进从未停止,近年来比较典型的新燃烧室结构有天津大学的BUMP燃烧系统[2]、北京理工大学LSCS侧卷流燃烧系统[3]、MSCS复合卷流燃烧系统[4]、AVL公司的凹角缩口型燃烧室[5],这些燃烧室能够改善缸内油气混合,提高柴油机综合性能。为了充分发挥直喷式柴油机过量空气系数大的优势,扩大燃油喷雾分布范围,提高缸内空气利用率,改善柴油机性能。

在一台缸径为135 mm的单缸四冲程自然吸气水冷柴油机(以下简称单缸135柴油机)上采用双层分流燃烧室进行了初步试验研究,发现E2循环加权平均燃油消耗率降低10.58 g/(kW·h),NOx排放增加2.54 g/(kW·h)[6]。基于该柴油机的双层分流燃烧室燃油喷雾可视化研究结果显示,喷油参数,特别是喷油压力和喷油正时对燃烧室内燃油扩散及油气混合过程有明显影响[7]。文献[8-10]研究表明提高喷油压力可以明显改善燃油雾化,促进油气混合,提升柴油机性能。可见,在高喷油压力条件下进一步优化双层分流燃烧室结构十分重要,因此本文采用数值模拟的方法对高喷油压力条件下双层分流燃烧室内的油气混合及柴油机性能进行研究。

1 双层分流燃烧室的结构设置

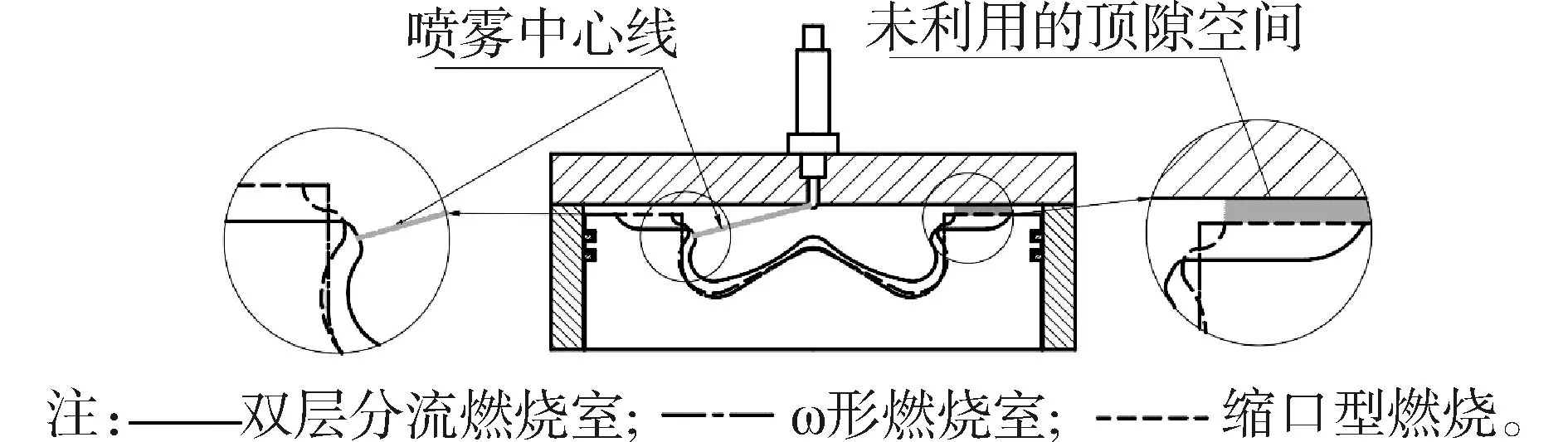

图1是直喷式柴油机双层分流燃烧室(double-layer diverging combustion chamber,DLDC chamber)[11-12]结构简图,该燃烧室活塞凹坑侧壁中部有一道由碰撞面和剥离面组成的碰撞台,碰撞台将燃烧室凹坑分为上、下2层燃烧空间。从双层分流燃烧室与ω形燃烧室和缩口型燃烧室的型线对比图(图2)可见:双层分流燃烧室活塞凹坑径深比最大,靠近气缸壁区域的顶隙空间最小,燃烧室内空气率[13]最高;上止点时,双层分流燃烧室碰撞台恰在燃油喷雾中心线处,可以实现燃油分层流动与燃烧[14];碰撞台使双层分流燃烧室的喉口直径最小,燃油撞壁最早发生,加速油气混合[14]。

图2 双层分流燃烧室与ω形燃烧室和缩口型燃烧室型线对比Fig.2 Comparison of the profiles of DLDC chamber, ω chamber and re-entrant chamber

图1 双层分流燃烧室结构简图Fig.1 Basic schematic diagram of DLDC chamber

本研究是基于单缸135柴油机开展的,应用三维CFD软件AVL Fire分别对该柴油机采用2种双层分流燃烧室时的额定工况进行计算。单缸135柴油机基本参数如下:进气方式为自然吸气;压缩比为16;排气量为2.15 L;缸径为135 mm;行程为150 mm;气门数为4;额定转速为1 500 r/min;额定功率为14.7kW;喷油嘴参数:孔数为8、孔径为0.16 mm、喷孔油束夹角150°;油嘴伸出高度1.4 mm; 燃油喷射系统为高压共轨。图3为2种双层分流燃烧室型线,两者凹坑容积均为105 mL,保证柴油机的压缩比不变。A型双层分流燃烧室喉口直径柴油机φ70 mm,活塞凹坑深度21 mm,碰撞台距活塞顶面4 mm;B型双层分流燃烧室喉口直径φ77 mm,活塞凹坑深度23.4 mm,碰撞台距活塞顶面6.9 mm;2种燃烧室上层燃烧空间容积(图中阴影部分)占活塞凹坑容积的比例P分别为A型燃烧室35%,B型燃烧室50%。

图3 2个双层分流燃烧室型线Fig.3 Profiles of the two DLDC chambers

2 计算模型与条件

柴油机缸内流动、喷雾、燃烧过程的计算模型选择如下:湍流模型采用k-ζ-f四方程模型;喷雾破碎过程利用基于Kelvin-Helmholtz破碎模型和Rayleigh-Taylor破碎模型联合机理的KH-RT模型进行计算;喷雾撞壁模型采用Naber-Reitz模型;油滴蒸发模型采用Dukowicz模型;油滴与壁面相互作用模型采用Walljet1模型;油滴与湍流涡团相互作用模型采用Gosman-Ioannides随机湍流扩散模型;燃烧过程采用ECFM-3Z模型;NOx生成模型采用Zeldovich模型;soot的生成及氧化过程采用Kennedy/Hiroyasu/Magnussen模型进行计算。

单缸135柴油机喷油嘴在气缸盖中心正置,8个喷孔在喷油嘴上均匀分布。为节省计算资源,利用对称性建立1/8燃烧室模型。2个双层分流燃烧室的外围均设置了补偿容积,用以替代包括避阀坑与火力岸等在内的缝隙容积,保证计算模型压缩比与原机一致。为满足计算精度,进行了网格敏感性分析,分析结果显示,2种燃烧室上止点时网格数在49 000~57 000,相应下止点时网格数范围在87 000~95 000时,计算结果稳定。图4为2种燃烧室上止点(top dead center,TDC)时的网格模型。数值模拟涉及的边界条件与初始条件如下:进气涡流比为1.2;初始压力为0.1 MPa;初始温度为303 K;活塞温度为525 K;气缸盖温度为425 K;气缸壁温度为375 K。考虑到高压共轨喷油系统特性和AVL Fire喷油速率设置特点,采用方波替代真实的喷油速率曲线,不同喷油压力对应的方波周期不同。

图4 上止点时1/8双层分流燃烧室计算模型Fig.4 1/8 sector meshes for the two DLDC chambers at TDC

图5为单缸135柴油机额定工况缸内压力曲线计算值与试验值的对比,两者吻合较好。图6给出了3个喷油正时条件下NOx排放量和soot排放量的计算值与试验值的对比:NOx的计算值高于试验值,喷油正时为上止点前(before top dead center,BTDC)13°CA相对误差最大,约为10%;soot的计算值与试验值单位不同,喷油正时改变引起的soot变化率计算值与试验值最大相差2.8%,这是由于污染物的生成量会受到化学反应动力学条件与物理因素的影响。尽管污染物排放量存在一定误差,但计算结果仍能较好地预测污染物排放的相对变化,可以定性地反映该柴油机在不同喷油条件下污染物排放的变化情况。

图5 试验值与计算值对比Fig.5 Comparison between experimental and numerical simulation results

图6 NOx与soot试验值与计算值对比Fig.6 Comparison between experimental and numerical results of NOx and soot emissions

计算过程从进气门关闭时刻132°CA BTDC开始到排气门打开时刻上止点后(after top dead center,ATDC)120°CA结束,喷油压力依次为110、160、200和250 MPa,喷油正时依次为13°CA BTDC,11°CA BTDC、9°CA BTDC,循环供油量78.4 mg。

3 计算结果与讨论

3.1 2种双层分流燃烧室燃油扩散与燃烧的比较

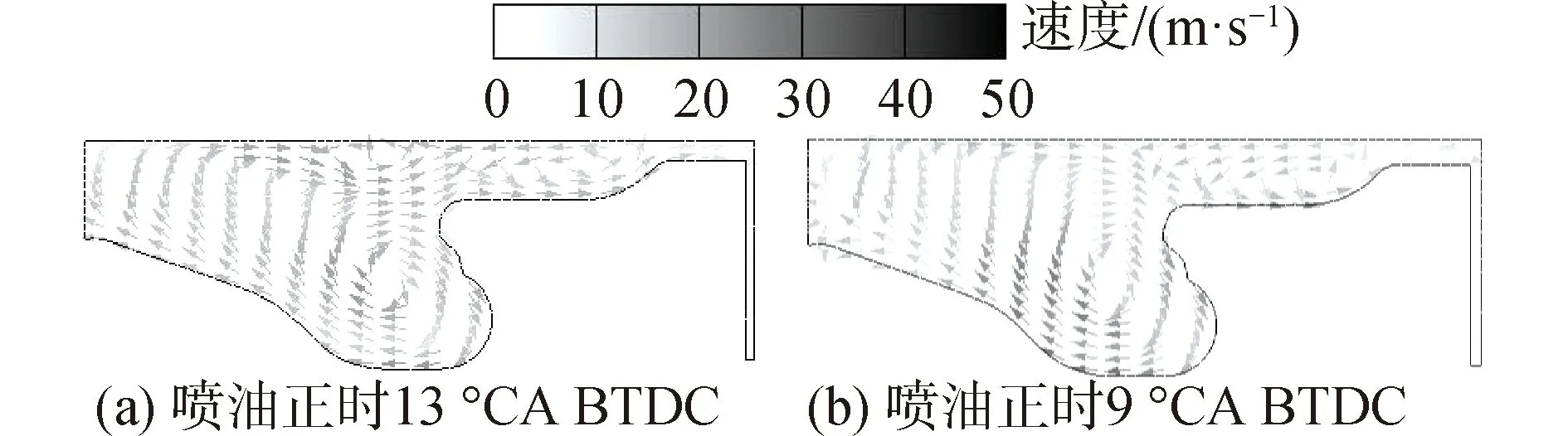

图7和图8分别是喷油压力250 MPa,喷油正时13°CA BTDC和9°CA BTDC条件下,喷油开始后(after start of injection,ASOI)16°CA时,A型燃烧室内当量比和速度分布图。可见不同燃烧空间内的燃油分布随着喷油正时的变化有所变化。喷油正时13°CA BTDC时,活塞距上止点较远,因此上层燃烧空间燃油进入量多,近气缸壁的顶隙空间内燃油存在更明显,下层燃烧空间内的燃油分布浓度与上层差异不大,燃油分布均匀度高,燃烧室内各处速度的数值差异小;喷油正时9°CA BTDC时,活塞距上止点较近,因此下层燃烧空间燃油进入量多,燃油分布浓度高,上层燃烧空间底部燃油浓度也较高,近气缸壁的顶隙空间内没有明显的燃油存在,不同燃烧空间内混合气分布差异较大,各空间底部的燃油流动速度较高。

图7 喷油压力250 MPa、不同喷油正时,A型燃烧室内当量比分布对比(t=16°CA ASOI)Fig.7 Comparison of equivalence ratio in the A-type DLDC chamber with 250 MPa injection pressure and different injection timings (t=16°CA ASOI)

图8 喷油压力250 MPa、不同喷油正时,A型燃烧室内速度分布对比(t=16°CA ASOI)Fig.8 Comparison of velocity in the A-type DLDC chamber with 250 MPa injection pressure and different injection timings (t=16°CA ASOI)

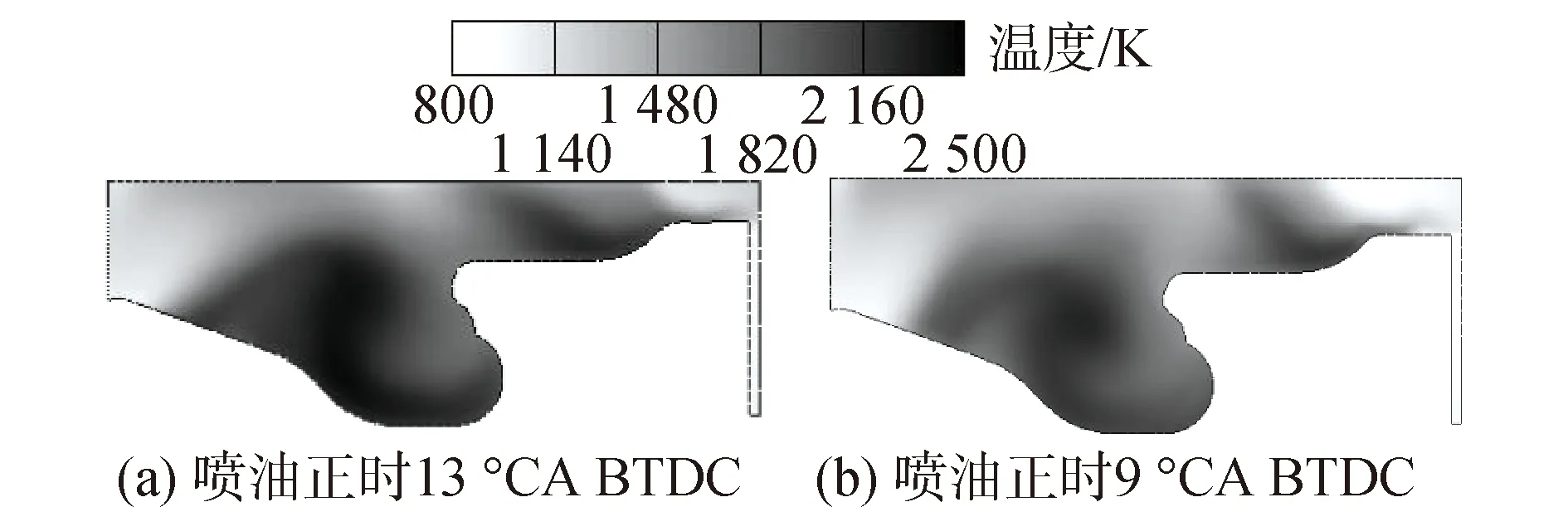

图9是喷油压力250 MPa,喷油正时13°CA BTDC和9°CA BTDC条件下,26°CA ASOI时,A型燃烧室内温度分布图。受燃油分布和流动的影响,喷油正时13°CA BTDC时的缸内温度更高,高温区域更大,近气缸壁的顶隙空间内的燃烧更明显;喷油正时9°CA BTDC时的燃油分布均匀度低且易近壁面流动,燃烧室内的温度整体较低,但各燃烧空间底部的温度相对高。

图9 喷油压力250 MPa、不同喷油正时,A型燃烧室内温度分布对比(t=26°CA ASOI)Fig.9 Comparison of temperature in the A-type DLDC chamber with 250 MPa injection pressure and different injection timings (t=26°CA ASOI)

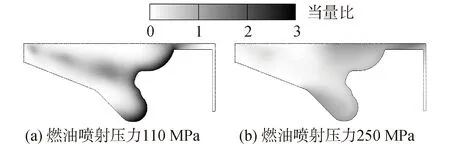

图10和图11显示了喷油正时13°CA BTDC,喷油压力110 MPa和250 MPa条件下,16°CA ASOI时,B型燃烧室内当量比和速度分布情况。可见提高喷油压力加快了燃油的流动,扩大了燃油分布范围,顶层空间特别是近气缸壁的顶隙空间得到了更好的利用,燃烧室内混合气均匀度高,降低了近壁面区域的燃油浓度和流动速度。

图10 喷油正时13°CA BTDC、不同喷油压力,B型燃烧室内当量比分布对比(t=16°CA ASOI)Fig.10 Comparison of equivalence ratio in the B-type DLDC chamber with 13°CA BTDC injection timing and different injection pressures (t=16°CA ASOI)

图11 喷油正时13°CA BTDC、不同喷油压力,B型燃烧室内速度分布对比(t=16°CA ASOI)Fig.11 Comparison of velocity in the B-type DLDC chamber with 13°CA BTDC injection timing and different injection pressures (t=16°CA ASOI)

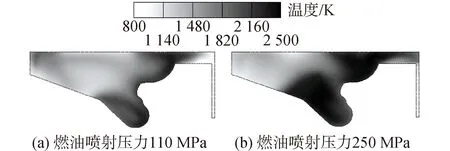

图12显示了喷油正时13°CA BTDC,喷油压力110 MPa和250 MPa条件下,26°CA ASOI时,B型燃烧室内温度分布情况。可见,喷油压力提高导致强化了燃油扩散和油气混合,明显提高了燃烧温度,有利于燃烧的快速进行。

图12 喷油正时13°CA BTDC、不同喷油压力,B型燃烧室内温度分布对比(t=26°CA ASOI)Fig.12 Comparison of temperature in the B-type DLDC chamber with 13°CA BTDC injection timing and different injection pressures (t=26°CA ASOI)

上述现象说明不同喷油压力与喷油正时条件下,双层分流燃烧室均能实现燃油喷雾的分层流动与燃烧。喷油正时的变化会使燃油与碰撞台的接触时刻和接触位置发生变化,产生不同的上、下层燃油分配比例,影响油气混合过程,提前喷油正时使更多的燃油喷雾进入上层燃烧空间,提高近气缸壁的顶隙空间利用率,使缸内温度更高、分布更均匀;提高燃油喷射压力促进了燃油的扩散,提高混合气均匀度以及近气缸壁的顶隙空间利用率,有利于燃油的快速燃烧。

图13和图14是2种双层分流燃烧室在喷油压力160 MPa,喷油正时9°CA BTDC条件下,16°CA ASOI时,2种燃烧室内当量比和速度分布图。B型燃烧室燃油流动速度较高,近气缸壁的顶隙空间内有明显的燃油存在,说明B型燃烧室较大的喉口直径和较低的碰撞台位置使更多的燃油进入较大的上层燃烧空间,促进了燃油的扩散,近气缸壁的顶隙空间利用得更好;2种燃烧室活塞凹坑底部燃油浓度较高、流动速度较快,说明此处有较明显的燃油沿壁射流,但B型燃烧室的这种区域小,燃油近壁面分布更均匀,说明B型燃烧室内油气混合好于A型燃烧室。

图13 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内当量比分布对比(t=16°CA ASOI)Fig.13 Comparison of equivalence ratio in the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing (t=16°CA ASOI)

图14 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内速度分布对比(t=16°CA ASOI)Fig.14 Comparison of velocity in the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing (t=16°CA ASOI)

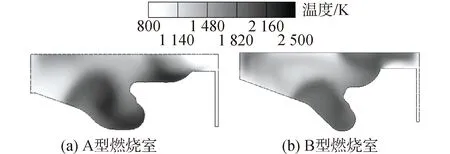

图15是2种双层分流燃烧室在喷油压力160 MPa,喷油正时9°CA BTDC条件下,26°CA ASOI时,2种燃烧室内温度分布图。可见A型双层分流燃烧室内油气混合效果低导致燃烧温度分布均匀度低,B型双层分流燃烧室内燃油燃烧得更好。

图15 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内温度分布对比(t=26°CA ASOI)Fig.15 Comparison of temperature in the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing (t=26°CA ASOI)

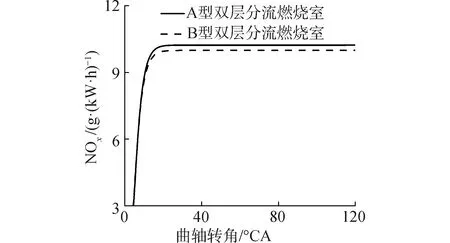

3.2 2种双层分流燃烧室污染物的比较

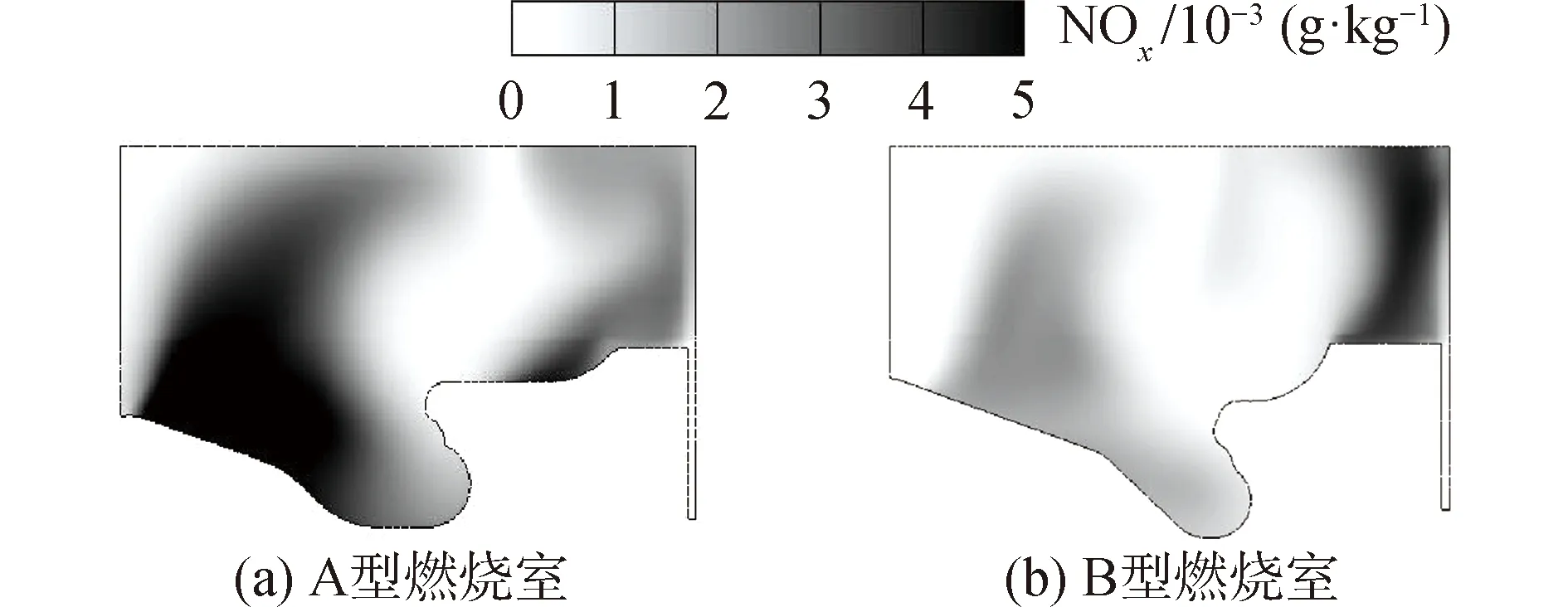

以喷油压力160 MPa,喷油正时9°CA BTDC为例,对2种燃烧室的NOx与soot进行对比。图16对比了该条件下2种双层分流燃烧室NOx生成曲线。A型双层分流燃烧室的NOx排放高于B型双层分流燃烧室。图17对比了40°CA ATDC时,2种燃烧室内NOx分布。受燃油分层流动和燃烧的影响,2种燃烧室内均存在2个NOx生成区域,一个区域靠近气缸壁的,另一个区域靠近气缸轴线。A型燃烧室在近气缸轴线区域的温度较高,燃油浓度较低,故NOx生成明显,较大的范围和较高的浓度导致排放量高;B型燃烧室在近气缸壁区域的温度高,氧气含量多,有NOx生成,但受燃烧室结构影响,分布范围小、排放量低。可见A型燃烧室的NOx主要来自近气缸轴线区域内燃油的燃烧,排放量高;B型燃烧室的NOx主要来自近气缸壁区域内燃油的燃烧。

图16 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室NOx生成曲线Fig.16 NOx production curves of the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing

图17 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内NOx分布对比(t=40°CA ATDC)Fig.17 NOx comparison of the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing (t=40°CA ATDC)

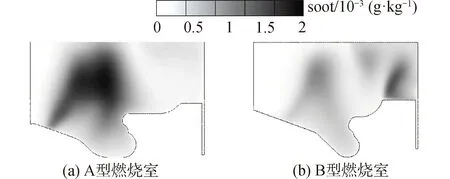

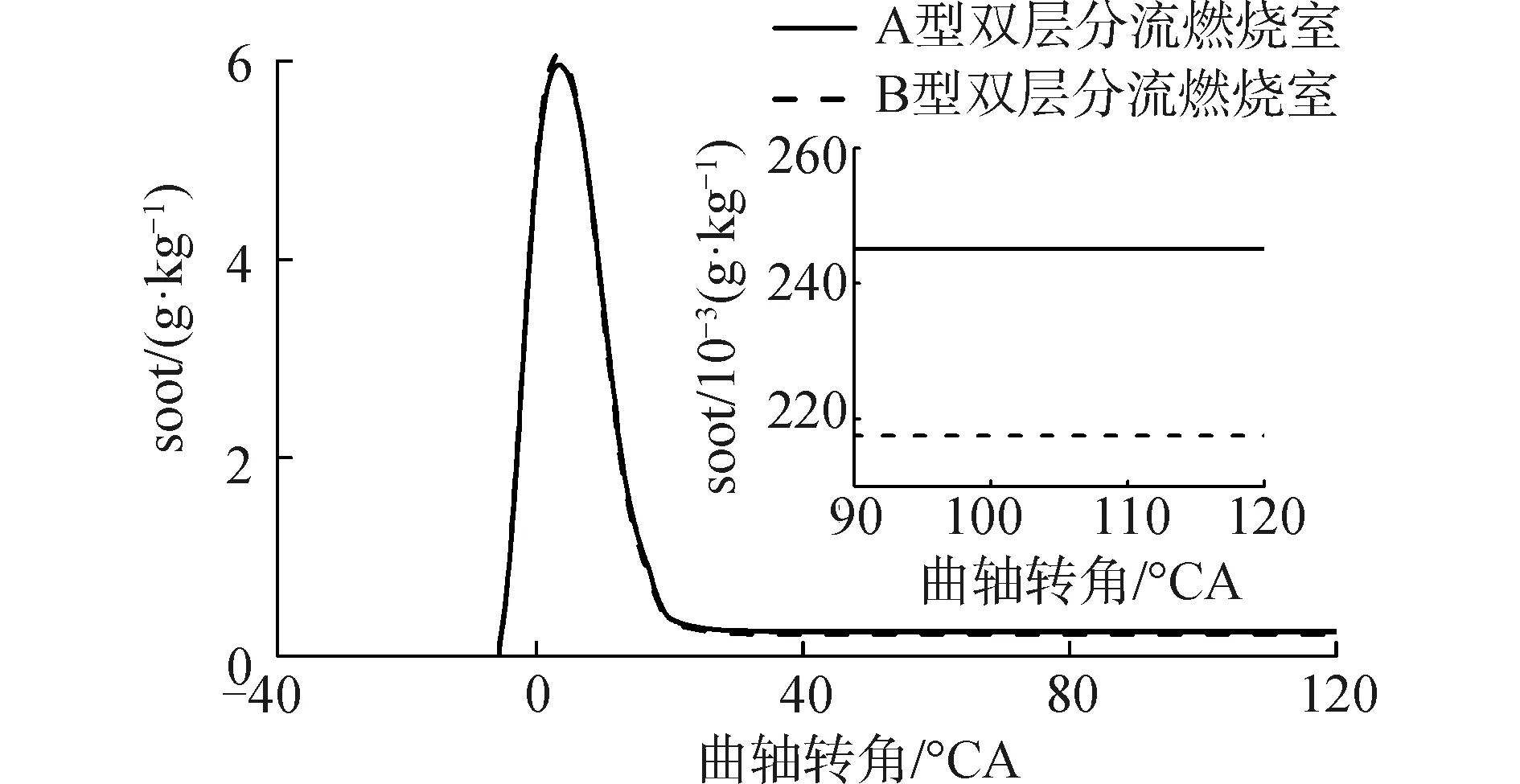

图18对比了该条件下2种双层分流燃烧室soot生成曲线。图19对比了40°CA ATDC时,2种燃烧室内soot分布。A型双层分流燃烧室的soot排放高于B型燃烧室,且主要分布在靠近气缸轴线的区域。B型燃烧室内soot主要分布在2个区域,分别位于近气缸壁处和距气缸轴线1/4缸径处。气缸壁附近的soot浓度较高,分布范围小;距气缸轴线1/4缸径处的soot浓度较低,分布范围大。结合前文,距气缸轴线1/4缸径处的燃烧温度较低导致了soot的产生,近气缸壁区域的燃油浓度过高是导致此处soot产生的主要原因。此外,A型燃烧室soot主要来自近气缸轴线区域内燃油的燃烧,高浓度范围大,排放量高;B型燃烧室soot排放主要来自近气缸壁区域内燃油的燃烧。

图19 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内soot分布对比(t=40°CA ATDC)Fig.19 Soot comparison of the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing (t=40°CA ATDC)

图18 喷油压力160 MPa、喷油正时9°CA BTDC,2种燃烧室内soot生成曲线Fig.18 Soot production curves of the two chambers with 160 MPa injection pressure and 9°CA BTDC injection timing

综上,A型燃烧室NOx和soot主要由扩散至近气缸轴线区域的燃油燃烧产生,B型燃烧室的NOx和soot主要是由扩散至近气缸壁区域的燃油燃烧产生。采用较低的碰撞台位置,较大的喉口直径以及较大的上层燃烧空间,有利于降低污染物排放量。

3.3 2种双层分流燃烧室性能的比较

图20显示了不同喷油正时和喷油压力条件下2种燃烧室的平均指示压力(indicated mean effective pressure,IMEP)、NOx和soot排放的对比。本文的模拟计算从进气门关闭时刻开始至排气门开启时刻结束,故文中IMEP仅由高压循环部分构成,忽略了压力差异较小的低压循环部分,以相对变化值做定性判断。

图20(a)显示随着喷油压力的提高、喷油正时的提前,2种双层分流燃烧室的IMEP增大。图20(b)、(c)显示随着喷油正时的提前、喷油压力的提高,2种双层分流燃烧室的NOx排放增加、soot排放降低。这是因为提高喷油压力促进了燃油雾化,改善了油气混合过程,喷油正时提前有利于燃油与空气充分混合,因此2种燃烧室的IMEP增大,NOx排放增多而soot排放减少。相同喷油参数时,B型燃烧室的燃油扩散得更快,燃油分布和燃烧温度分布得更均匀,故其IMEP高于A型燃烧室,NOx和soot排放低于A型燃烧室,综合性能更优。

4 结论

1)不同喷油参数条件下,2种双层分流燃烧室内的燃油均能分层流动与燃烧,说明碰撞台对燃油喷射参数具有较好的适应性;喷油参数的改变会使燃油与碰撞台接触时刻和位置不同,影响缸内的油气混合过程。

2)较高的喷油压力能够扩大燃油喷雾分布范围,使双层分流燃烧室近气缸壁的顶隙空间得以更好的利用。

3)较早的喷油正时可使更多的燃油进入上层燃烧空间,有利于充分利用双层分流燃烧室近气缸壁的顶隙空间,提高燃烧室内的空间利用率。

4)较大的吼口直径和较低的碰撞台使更多的燃油进入上层燃烧空间,较大的上层燃烧空间有利于近气缸壁顶隙空间的利用,改善缸内混合气。因此相较于A型双层分流燃烧室,B型双层分流燃烧室的动力性高,燃油经济性好,污染物排放少。