可调节式煤粉分配器数值模拟研究

辛 力,施鸿飞,吕为智

(上海发电设备成套设计研究院有限责任公司,上海 200240)

对于中速磨煤机直吹式制粉系统来说,同层燃烧器各一次风管之间的煤粉和空气分配均匀性直接关系着炉内煤粉气流的燃烧特性,分配较为均匀的煤粉可以使各燃烧器燃烧功率、着火条件等近似相同,减少炉内不均匀燃烧,防止由于热偏差和结渣引起的锅炉腐蚀及锅炉爆管[1-2]。反之,当煤粉分配不均匀时,容易导致磨煤机出口支管煤粉浓度偏差严重[3],直接影响锅炉燃烧工况的优劣性。根据DL/T 5145—2012《火力发电厂制粉系统设计计算技术规定》,对于中速磨煤机直吹式制粉系统,同层燃烧器各一次风管之间各并列管道之间的风量(质量流量,下同)相对偏差不大于5%,煤粉量(质量流量,下同)相对偏差不大于10%。

从目前的技术手段来看,可以通过燃烧优化调整的方式来对风量偏差加以约束,而煤粉量偏差主要通过煤粉分配器加以约束和控制。在直吹式送粉管道中,为使煤粉分配均匀,可设置煤粉分配弯头或煤粉分配器[4]。对于大容量锅炉,优先选用煤粉分配器。

我国近几年比较常用的煤粉分配器主要有格栅型煤粉分配器和双可调煤粉分配器等,理论上同层燃烧器各支管之间的煤粉分配相对偏差可控制在±10%以内。但是,由于管道及部件阻力设计计算中存在很多不确定因素,实际运行过程中很难保证煤粉分配器出口至燃烧器的并列输粉管道阻力的均衡性,运行中实际的煤粉量相对偏差在±20%以上,且存在运行中无法调节的问题[5-6]。

某300 MW机组制粉系统使用MPS212HP-II型中速磨煤机,并采用直吹系统。针对该机组煤粉分配不均的问题,笔者设计了一种适配的可调节式煤粉分配器,该分配器安装在磨煤机分离器出口与各送粉管道之间,通过可调节手段来解决煤粉分配不均的问题。笔者以该机组为研究对象,利用数值模拟方法对该制粉系统进行模拟分析,模拟得到该机组磨煤机出口煤粉颗粒质量浓度分布及该煤粉分配器内煤粉颗粒的流动数据,对比实际数据,验证煤粉分配器效果及特点,可为该煤粉分配器在同类制粉系统中的推广应用提供参考依据。

1 模型建立

1.1 物理模型

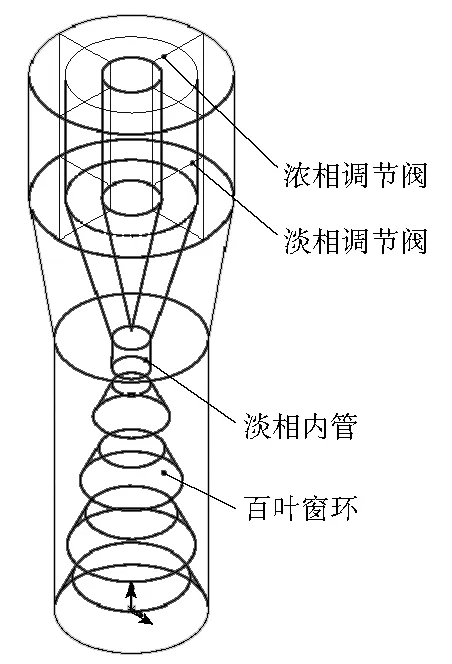

煤粉分配器主体装配结构见图1,浓相内管及淡相圆环均分为4~6组(笔者以4组为例),与磨煤机一次风管数目相匹配。在煤粉分配器中,由磨煤机出口吹出的煤粉通过百叶窗环进行浓缩,在惯性作用下,进行内浓外淡的分离,分离后的浓、淡相煤粉分别由浓相内管及淡相外圆环输出。浓、淡相调节阀为相应管道内隔板,调节方向为俯视下的逆时针旋转方向,通过改变各出口区域面积比例调整风粉流量。

图1 煤粉分配器结构示意图

1.2 数学模型

磨煤机及煤粉分配器中的流体介质均为空气及煤粉颗粒,由于煤粉颗粒的运动主要由空气动力所支配,同时由于煤粉颗粒的体积分数较小,颗粒之间的相互碰撞很少,因此属于稀相气固两相流[7]。

为简化计算,假定流体等温不可压缩,且为定常流动,两相均不发生相变,可得到控制方程[8-9]。

气相连续性方程为:

(1)

式中:t为时间,s;ρg为空气密度,kg/m3;xgj为空气在j方向的坐标;ugj为空气在j方向的速度,m/s。

固体相连续方程为:

(2)

式中:nk为第k组颗粒的数密度(颗粒数目除以混合物体积),m-3;xkj为第k组颗粒在j方向的坐标;mk为第k组颗粒的质量,kg;ukj为第k组煤粉颗粒在j方向的速度,m/s;υk为第k组煤粉颗粒的湍流运动黏度,m2/s;Sck为第k组煤粉颗粒的湍流施密特数;∂nk/∂t为颗粒凝聚项,m-3·s-1。

气相动量方程为:

(3)

式中:ugi为空气在i方向的速度;xgi为空气在i方向的坐标;pg为空气压力,Pa;fgi为空气在i方向的质量力,N/kg;ηge为空气的湍流动力黏度,Pa·s;τrk为第k组煤粉颗粒平均运动弛豫时间,s;ρk为第k组煤粉颗粒的密度,kg/m3;uki为第k组煤粉颗粒在i方向的速度,m/s。

固体相动量方程为:

(4)

式中:fki第k组颗粒在i方向的质量力,N/kg;xki为煤粉颗粒在i方向的坐标。

1.3 两相流描述方法

目前,研究气固两相流模型的方法主要是Euler-Lagrange法及Euler-Euler法,其中Euler-Lagrange法适用于固体相颗粒体积分数较小的流动,因此笔者采用该方法进行模拟。

Euler-Lagrange法是将流体相与固体相分开考虑,用Euler参考系描述流体并将其视为连续介质,求解时均N-S方程得到速度等参量;用Lagrangian参考系描述固体相并将其视为离散相,通过对大量质点的运动方程进行积分运算得到其运动轨迹[10]。在FLUENT软件中,运用Euler-Lagrange法的模型为离散模型(DPM),其中离散相与连续相之间存在质量、动量和能量的交换,DPM通过积分Lagrangian参考系下的离散相颗粒的运动方程计算其运动轨迹。颗粒运动方程(以直角坐标系x方向为例)为:

(5)

式中:ax为附加加速度(包括压力梯度力、质量力、热泳力、布朗力等多种力的综合作用),m/s2;u为空气速度,m/s;up为煤粉颗粒速度,m/s;ρp为煤粉颗粒密度,kg/m3;D为阻力加速度系数,s-1;gx为x方向重力加速度[11],m/s2。

2 数值模拟计算

2.1 几何模型及网格划分

笔者以自主研发设计的煤粉分配器为研究对象,磨煤机为MPS212HP-II型中速磨煤机,为尽可能增加结果的准确性,尺寸均使用实际尺寸,在不影响模拟结果的情况下,简化部分结构,煤粉分配器和磨煤机的最终结构图见图2、图3。

图2 煤粉分配器模型示意图

图3 MPS212HP-II型磨煤机模型示意图

煤粉分配器尺寸为:总高为6 500 mm,出口半径为1 020 mm,浓相内管半径为660 mm,内部导流管半径为300 mm,调节阀高度为1 500 mm,百叶窗环斜面长为431 mm,斜面角度为65o,相邻两环间距为 391 mm,相邻面半径差为 52 mm,底部百叶窗环底径为 770 mm。

使用ICEM软件对计算区域进行网格划分。由于煤粉分配器结构简单,而磨煤机内部风环、磨辊等结构相对复杂,故对煤粉分配器全部采用非结构网格,而对磨煤机采用混合网格:在风环、分离器、磨辊等位置采用非结构化网格;对一次风入口、煤粉入口、风粉混合物出口等位置采用结构化网格。对流动条件复杂的区域增加网格密度,以提高最终结果的精确性,并进行网格无关性验证,最终确认煤粉分配器和磨煤机的网格数分别为40万和86万。

2.2 数值计算方法及边界条件

笔者使用FLUENT软件模拟煤粉分配器及磨煤机的流动过程,采用Standardk-ε双方程湍流模型、稳态3D分离隐式计算器,压力速度耦合采用SIMPLEC耦合算法。

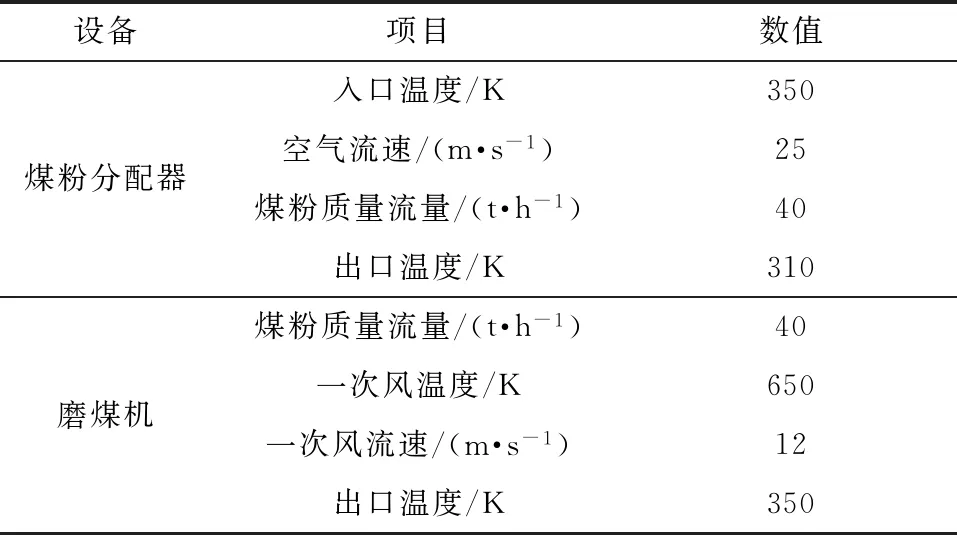

将一次风空气视为理想空气,由于其温度高于常温,故空气黏度使用Sutherland公式进行计算,采用DPM计算两相流动,对颗粒直径分布采用Rosin-Rammler分布,使得颗粒直径分布更加趋于实际工况[12]。边界条件设置见表1。

表1 边界条件

3 计算结果与分析

3.1 磨煤机数值计算结果

此次模拟为验证两相流的流动过程,因此去除原煤的破碎过程,视为两相混合物均由一次风入口进入。

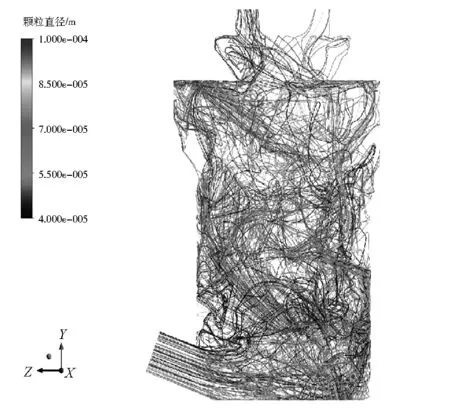

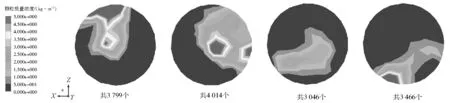

图4为磨煤机中颗粒流动轨迹,图5为未安装煤粉分配器前磨煤机出口处(共有4个出口)的煤粉颗粒质量浓度及捕获颗粒数。磨煤机一次风入口共射入16 256个颗粒,其中1 931个在分离器处产生回流,数量占比约为11.9%。

引起煤粉量分配不均的原因主要有直吹式磨煤机出口送往各风粉管的煤粉量不均,以及由于输粉管道长度、弯头数量的不同导致各煤粉管综合阻力系数差异较大,在同一压差并列运行下进一步扩大了这种不均匀性。从图4、图5中可以看出:当流体流经一次风室时,由于受到磨辊、磨盘、风环等结构的影响,上升至分离器后,图5中磨煤机的4个出口捕获的颗粒数不同且4个出口的煤粉质量浓度分布不均匀,最大相对偏差达到24.1%,且距离一次风入口较近的出口(图5中上层2个)质量浓度相对较高,这也符合实际工况中直吹式系统出口质量浓度分布。

图4 磨煤机内部煤粉颗粒运动轨迹

图5 磨煤机出口煤粉颗粒质量浓度及捕获颗粒数

张炉香[13]基于望亭电厂燃烧问题,发现了磨煤机的4个出口有很大的煤粉分配相对偏差,最大相对偏差在-40%~50%,远超许可偏差;刘定坡等[14]从磨煤机煤粉分配不均这一普遍问题出发,分析研究了煤粉分配不均对机组灵活性带来的影响及不同的煤粉分配器的应用现状及调节效果;樊泉桂等[15]通过试验得出了随着磨煤机分离器挡板开度减小,输粉管煤粉均匀性有所提高的结论,并指明这一结果同磨煤机内部结构的关联性。

根据已有的文献报道以及现场试验结果,煤粉分配不均是大多电站锅炉煤粉系统存在的问题,影响锅炉正常使用。在不改变制粉系统的基础上,需要对煤粉分配装置进行优化设计,以使得各送粉管道间浓度更加均匀,稳定煤粉气流的燃烧。

3.2 分配器数值计算结果

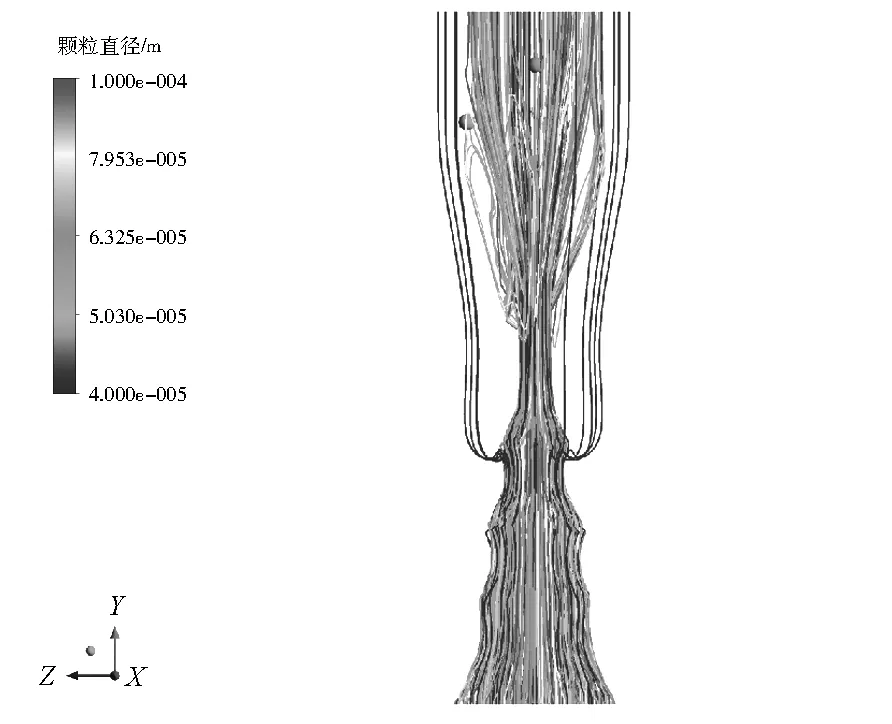

图6为煤粉分配器内流线图。由图6可看出:煤粉由煤粉分配器入口进入,通过4节百叶窗环后,主要通过浓相内管并由出口流出。煤粉在每一节百叶窗环均发生部分回流,在空气的带动下沿环外壁继续流动,由于下一节百叶窗环底径较大,再将这一部分煤粉纳入环内,仅在最后一节百叶窗环的底部产生少部分煤粉逃逸至淡相出口,该设计使得绝大多数的煤粉颗粒分配到浓相管,但造成大量煤粉颗粒对百叶窗环壁面的碰撞冲刷,易造成磨损,在实际使用中需要考虑设备使用寿命减少及影响机组运行安全。

图6 煤粉分配器内煤粉颗粒运行轨迹

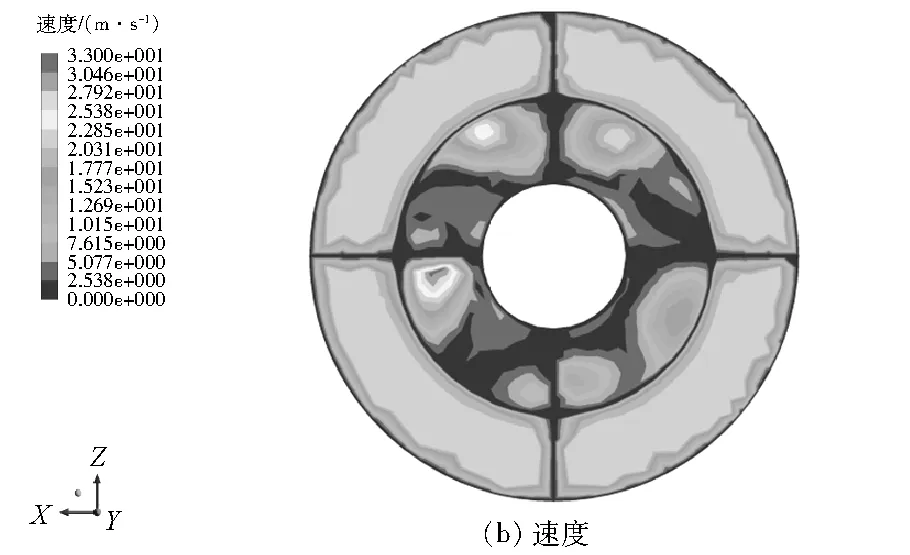

图7为煤粉分配器出口煤粉颗粒质量浓度及速度分布图。共模拟了6 730个颗粒由磨煤机入口射入,颗粒随动性良好,无明显下落迹象、无回流,在煤粉分配器出口可被全部捕获。

图7 煤粉分配器出口煤粉颗粒质量浓度及速度分布

由于模拟时设置为入口射入颗粒随机分布,因此在出口处,浓相颗粒的分布不是足够均匀的,但由于所设计的煤粉分配器具有调节作用,在实际使用过程中可根据出口煤粉颗粒的分布情况调节浓相调节阀,使得浓相内管的4个区域出粉量更加均匀。

由图7可知:出口处的浓相流速并不高且不均匀,这是由于流体通过百叶窗环进入浓相内管后,在锥形内管的作用下,流体发生偏转,向远离中心的方向运动,同时变径管是一个渐扩管,使得高速流体的速度下降至符合电厂实际运行需求,减小由于风速过快而产生的设备侵蚀,也保证了进入锅炉后更好地充分燃烧。

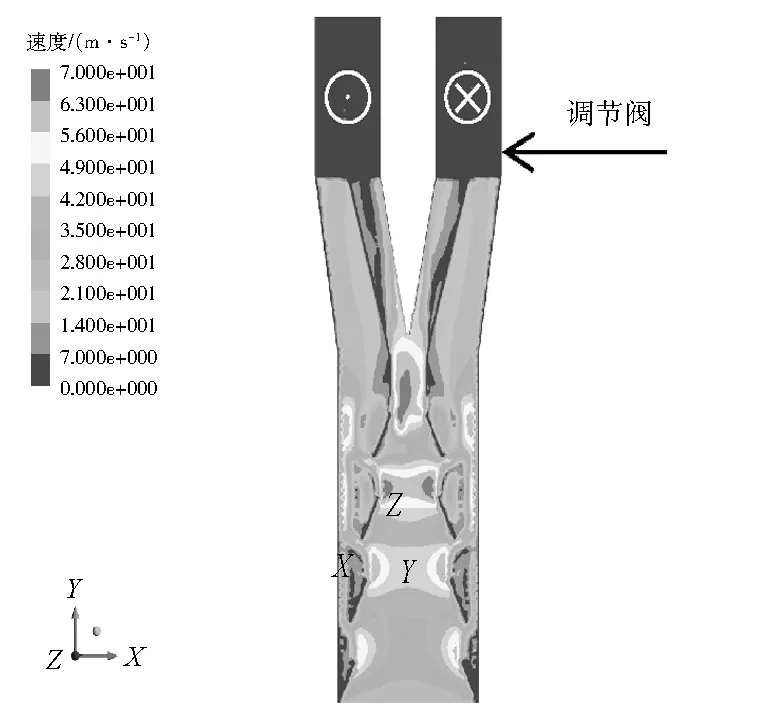

图8为煤粉分配器XOY平面(纵向剖面)的煤粉颗粒速度分布。由图8可知:流体经过百叶窗环后,速度逐渐增大,这验证了百叶窗环对流体的压缩作用。每节百叶窗环底部都会出现碰撞后的流体溢出,会出现一个环形的高流速区,这一部分高速气流携带回流的少量煤粉经淡相外圆环出口流出。

图8 煤粉分配器XOY截面煤粉速度分布

在流体流至浓相内管后,流速达到最高,之后在水平面0°和90°方向由于调节阀的存在,流体被阻隔,大部分流体由调节阀两侧流向出口,剩余部分产生回流与来流互相碰撞,造成流速的迅速减小(见图8),在该截面越接近调节阀位置,流速减小越多。

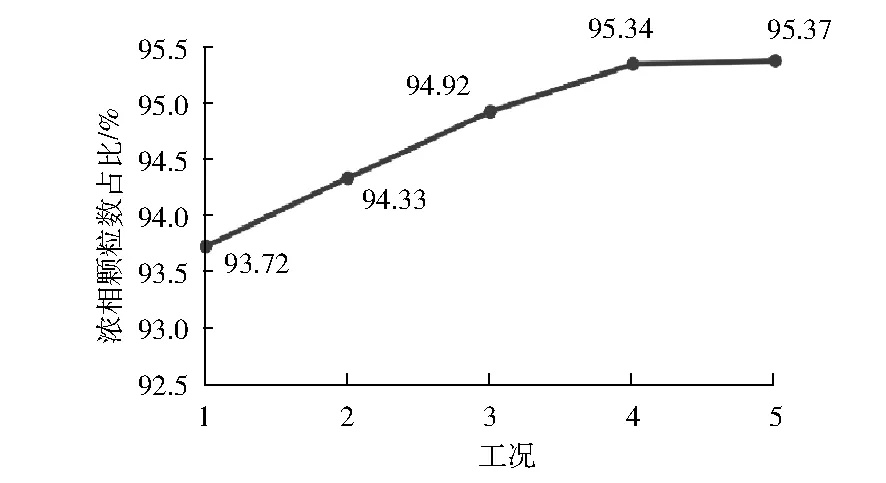

除此之外,为了反映煤粉分配器对不同颗粒直径煤粉颗粒均匀分配的能力,对表2所示的颗粒直径分布颗粒进行数值模拟,并计算浓相出口处捕获颗粒数占总射入颗粒数的比,绘制浓相颗粒数占比见图9。

表2 颗粒直径分布 μm

图9 浓相颗粒数占比

由图9可得:该煤粉分配器对煤粉颗粒具有较强的集中分配能力,入口处的煤粉颗粒大多由浓相内管出口流出,经过煤粉分配器后的浓相颗粒数占比基本处于较为接近的范围,但随着煤粉颗粒直径的逐渐增大,出口处浓相颗粒数占比会有少量提升。在同等风速下,气动的牵引力起到决定性作用,使过细的颗粒更易被吹至远离中心的区域,因此在最后一节百叶窗环产生较多的回流颗粒。

4 结语

煤粉在磨煤机中的流动是复杂且随机的,磨煤机腔室内复杂的机械结构使煤粉颗粒流动产生偏离,在出口和分离器的部分区域发生回流,最终导致出口处煤粉颗粒浓度分布不均,影响燃烧效果及锅炉运行安全。基于对设计的可调式煤粉分配器开展数值模拟研究,主要结论如下:

(1) 可调节式煤粉分配器具有良好的再分配能力,百叶窗环的设计将煤粉分级收集,并最大限度地减少了回流产生的损失;且在这个过程中,两相混合流体由于经过逐渐变窄的流道,流速变快、压强增大。

(2) 可调节式煤粉分配器调节阀对于流体会造成阻隔作用,影响流体的顺利流出并减弱部分区域流速,在实际使用中,在保证使用寿命及安全的基础上应使调节阀厚度尽量小。

(3) 可调节式煤粉分配器具有较强的适用性,对于不同颗粒直径的煤粉,其分配后浓相颗粒数占比均在90%以上,随着颗粒直径的增大,该占比逐渐增大。