绝缘子早强型水泥胶合剂配方优化

庞小峰,袁志勇,唐瑛,孙帅

(1.广东省电力装备可靠性企业重点实验室(广东电网有限责任公司电力科学研究院),广东 广州 510080;2.中材江西电瓷电气有限公司,江西 萍乡 337200)

绝缘子是输配电线路、电站设备的关键基础部件和最重要的绝缘元件,主要起支撑和绝缘的作用。瓷绝缘子的质量水平直接影响到输配电线路和电力设备运行的安全性和稳定性[1-2],是制约输变电技术发展的重要因素。强台风登陆对电力设施造成极大破坏,其中隔离开关设备的损失破坏最为严重[3-5]。隔离开关在台风中损坏的突出表现之一是瓷绝缘子断裂[6-8],这是因为瓷绝缘子的机械强度相对较低,在极高的风速以及严重的雨雪等恶劣天气条件下,容易破损和断裂[9-11]。为了增强支柱瓷绝缘子在恶劣天气条件下抵抗破损和断裂的能力,提高支柱瓷绝缘子自身的机械强度是一个有效的途径。胶装型瓷绝缘子由水泥胶合剂、瓷件和金属附件3部分组成[12-13],其中水泥胶合剂填充瓷件和金属附件之间的预留空隙主要起组织和连接的作用。在瓷件和金属附件性能稳定的前提下,水泥胶合剂的性能直接影响着胶装型瓷绝缘子的整体性能、寿命和可靠性[14-16];因此,研究开发出高强度的水泥胶合剂成为业内共识,目前主要采用提高水泥标号、添加掺合料的方式来提高水泥胶合剂的最终强度[15-18]。

随着绝缘子自动化生产线的推进,尤其是近年来智能化生产线的建设,对水泥胶合剂的早期强度提出了新的要求,以满足绝缘子在生产线上胶装养护1 d后就能达到特定强度,因此急需研发出满足生产线要求的早强型水泥胶合剂配方。目前对水泥胶合剂的研究主要集中在提高最终强度,对如何提高水泥胶合剂的早期强度,尤其是1 d的强度这方面的研究很少。

本文在保证胶合剂流动性能的基础上,系统研究水泥种类、胶装砂、减水剂种类和用量对胶合剂早期强度的影响,并优选胶合剂配方用于实际生产,从而验证胶合剂配方的使用效果。

1 试验

1.1 试验原料

试验原料包括:水泥——快硬硫铝酸盐水泥(KS),大连小野田PⅡ52.5R(PS);胶装砂——水洗干海砂;纤维——上海博宁工程纤维材料有限公司生产的PM-I系列聚丙烯纤维,长度3 mm,直径31 μm;膨胀剂——北极熊CSA-Ⅰ型膨胀剂;减水剂溶液—NF萘磺酸型高效减水剂,聚羧酸减水剂;硅灰——无机非晶质灰白色固体粉末,平均粒径小于0.1 μm,密度为2.44 g/cm3。

1.2 试验方法

先将砂、水泥、掺加剂一起加入锅内,低速搅拌约3 min;然后加水,继续搅拌1 min后停机,用刀或铲子清理搅拌叶和锅边;再开机低速/中速继续搅拌6 min,且必须搅拌均匀。

原料的化学成分采用X射线荧光光谱仪测试;水泥胶合剂扫描式电子显微镜-能谱仪(scanning electron microscope-energy disperse spectroscopy,SEM-EDS)测试采用JSM-7500F型场发射扫描电镜;胶合剂抗折、抗压强度等性能依据JB/T 4307—2004《绝缘子胶装用水泥胶合剂》进行测试。制作40 mm×40 mm×160 mm的标准试条,经标准养护后在电动抗折试验机上按(50±5)N/s的速度增加荷载直至试条折断破坏,完成抗折强度测试;抗折试验后的断块在压力试验机上按(5±0.5)kN/s的速度施加载荷,直至破坏。悬式瓷绝缘子的机电破坏负荷试验、热机械性能试验依照GB/T 1001.1—2003《标称电压高于1 000 V的架空线路绝缘子》进行。

2 试验结果与分析

2.1 水泥种类对胶合剂强度的影响

在保证胶合剂流动度的情况下,设计2种水泥配方,见表1。

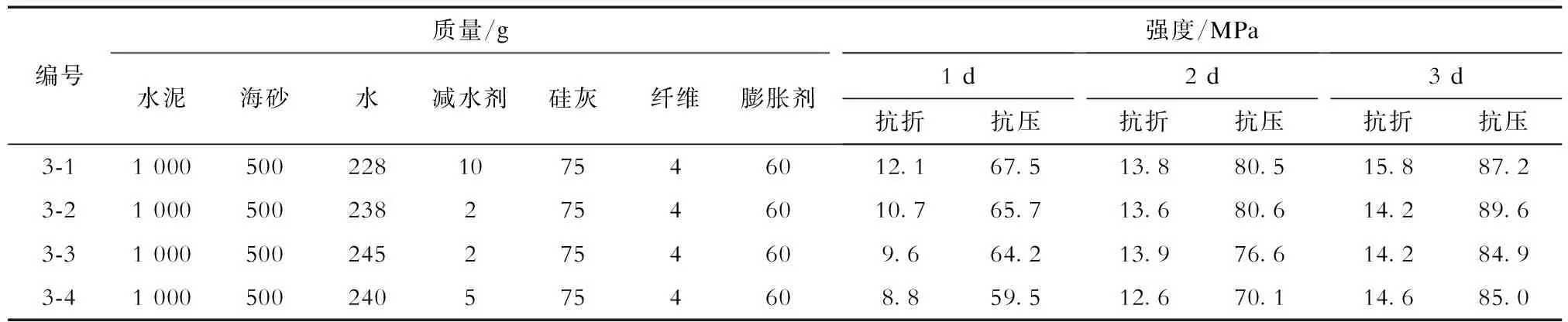

由表1可以看出:快硬硫铝酸盐水泥早期强度发展非常快,3 d的抗折强度达到12.5 MPa,抗压强度达到101 MPa;早强型普通硅酸盐水泥早期强度发展虽相对较慢些,3 d的抗压强度也能达到62.5 MPa,达到了PⅡ52.5R水泥强度的标准。为了更好地了解2种水泥各自的强度发展过程,对2种水泥的水化过程进行SEM-EDS研究,结果如图1、图2所示,其中(a)、(b)、(c)为水化1 d后的结果,(d)、(e)、(f)为水化3 d后的结果,(g)、(h)、(i)为水化7 d后的结果。

图2 快硬硫铝酸盐水泥水化SEM-EDS结果Fig.2 SEM-EDS hydration results of fast hardening early-strength sulphoaluminate cement

图1 早强型普通硅酸盐水泥水化SEM-EDS结果Fig.1 SEM-EDS hydration results of early-strength ordinary Portland cement

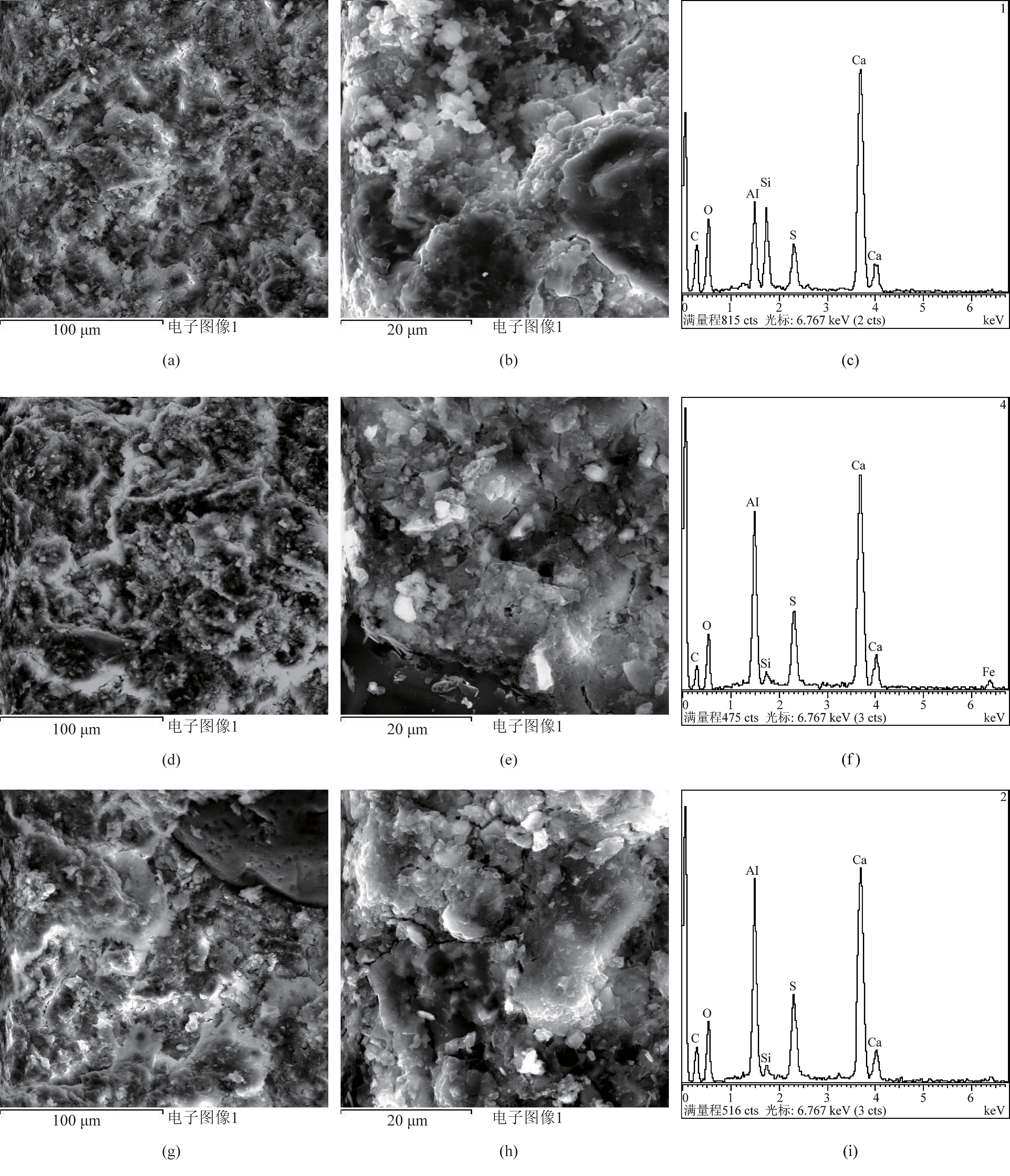

表1 2种水泥的胶合剂配方和早期强度对比Tab.1 Adhesive formulas of two kinds of cement and comparisons of the early strength

从SEM-EDS分析可以清楚地观察到:早强型普通硅酸盐水泥水化1 d后,水泥颗粒大部分已经水化,并伴有大量C-S-H凝胶和高硫型水化硫铝酸钙(AFt)生成,但水泥石致密度不高,仍有一定量水泥颗粒未水化;水化3 d后,水泥石水化程度进一步加强,同时C-S-H凝胶和AFt生成量进一步增多,水泥石致密度开始明显提高,但水化产物之间相互连接不够紧促,没有形成致密的交织组织结构;水化7 d后,几乎看不到未水化的颗粒,同时生成的凝胶将AFt包裹起来,水化产物相互交织,形成密实的网状结构,从而使水泥石具有较高的强度。

从快硬硫铝酸盐水泥的SEM-EDS分析可以发现:养护1 d后,快硬硫酸盐水泥绝大部分已经水化,并且形成较为密实的水泥石结构,生成了大量的C-S-H或C-S-A-H凝胶,同时没有发现有Ca(OH)2的存在,说明它们已经被吸收转化为凝胶,此时水泥石已经具有较高的强度;到养护3 d后,发现硫铝酸盐水泥颗粒几乎全部水化,生成了大量的凝胶,形成一个非常密实的结构,相比水化1 d,此时的水化产物更多,相互连接组织更为致密,所以强度进一步提高;养护7 d后试样的SEM照片与水化3 d的差别不明显,水化程度进一步加深,其水泥石致密度得到很大程度的提高,从EDS分析可以发现,生成的凝胶主要是C-S-H和C-S-A-H凝胶。

由上述分析可以得出结论:快硬硫铝酸盐水泥的早期强度发展比早强型普通硅酸盐水泥快,但由于快硬硫铝酸盐水泥的初凝时间太短,不利于大规模作业。因此在后续研究中,主要针对早强型普通硅酸盐水泥进行配方调整。

2.2 硅灰添加量对胶合剂强度的影响

在保证胶合剂流动度的情况下,分别设计5种不同硅灰掺量的胶合剂配合比,见表2,研究硅灰掺量对胶合剂强度的影响。

由表2可以看出:随着胶合剂中硅灰掺量(相对于水泥用量)从0增加到10%,胶合剂1 d、2 d和3 d的抗折与抗压强度均有增加。这主要是2方面原因:一是比表面积大的硅灰在水泥的水化过程中起到晶核的作用,能够显著促进水泥水化,加速C-S-H凝胶的形成;另一方面是硅灰作为矿物掺合料,具有较好的火山灰活性,能够与水泥水化产生的Ca(OH)2发生反应形成较稳定的二次水化产物,有效抑制集料-界面处Ca(OH)2晶体的取向排列和由Ca(OH)2粗晶形成的疏松多孔结构的形成,提高水泥胶合剂的密实程度[19-20]。但是,硅灰掺量的增加会导致水泥胶合剂流动度的下降,因此综合考虑硅灰对水泥胶合剂的增强效果和工作性的影响,将硅灰的掺量定在7.5%。

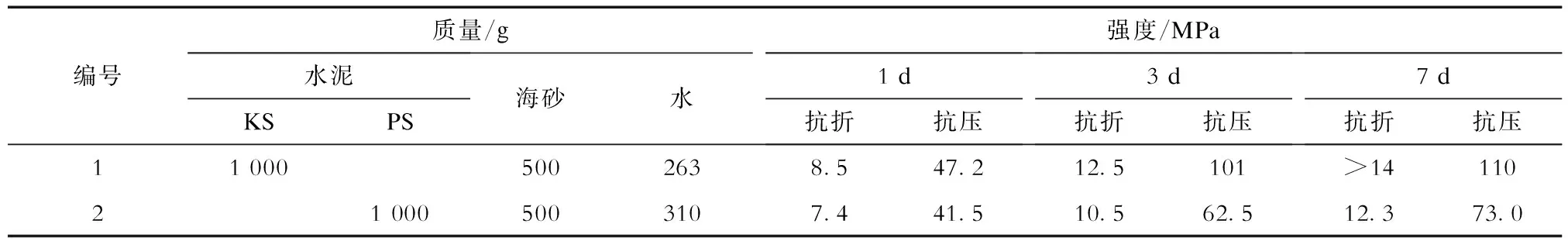

表2 硅灰添加量对胶合剂强度的影响Tab.2 Effect of silica fume addition on adhesive strength

2.3 减水剂种类对胶合剂强度的影响

在保证胶合剂流动度的情况下,对4种减水剂分别设计配合比,见表3,研究减水剂种类对胶合剂强度的影响。

由表3可以看出:在保证胶合剂流动度相同的情况下,使用芜湖弘马TOJ800-10A和萍乡友联聚羧酸减水剂的胶合剂试条强度均明显低于使用NF萘磺酸型高效减水剂和芜湖弘马TOJ800-10T聚羧酸减水剂的胶合剂试条强度;使用NF萘磺酸型高效减水剂的胶合剂试条养护1 d后的强度高于使用芜湖弘马TOJ800-10T聚羧酸减水剂的胶合剂试条,但是2 d和3 d的抗压强度要低。这是因为NF萘磺酸型高效减水剂主要成份为β-萘磺酸缩合物钠盐,芜湖弘马TOJ800-10T属于聚羧酸型减水剂。研究表明,聚羧酸减水剂中的活性基团会与水化生成的离子(如Ca2+)生成不稳定络合物,从而抑制C3S的早期水化,但是会促进后期体系中水化产物的生成[21]。

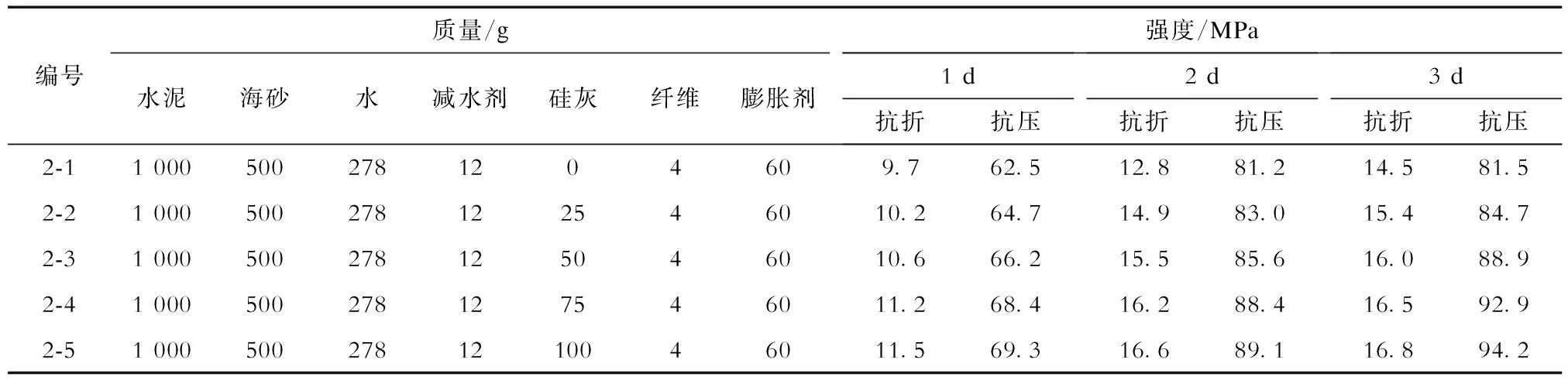

表3 减水剂种类对胶合剂强度的影响Tab.3 Effect of types of water reducing agents on adhesive strength

2.4 减水剂用量对胶合剂的影响

2.4.1 NF减水剂用量对胶合剂的影响

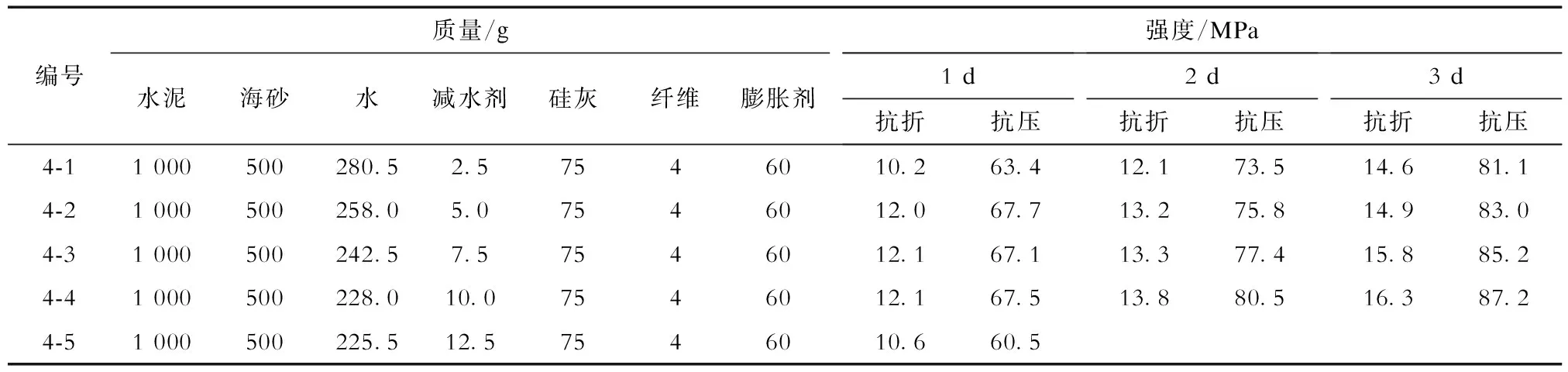

在保证胶合剂流动度的情况下,针对NF萘磺酸型高效减水剂不同用量分别设计配合比,研究NF萘磺酸型高效减水剂用量对胶合剂强度的影响,见表4。

表4 NF萘磺酸型高效减水剂用量对胶合剂强度的影响Tab.4 Effect of NF naphthalene sulfonic acid water reducing agents addition on adhesive strength

由表4可以看出:随着NF萘磺酸型高效减水剂掺量(相对于水泥)从0.25%增加到1.0%,胶合剂的强度逐渐增加;但是当NF萘磺酸型高效减水剂的掺量达到1.25%时,胶合剂的强度急剧下降,这是因为此时NF萘磺酸型高效减水剂添加过量,胶合剂出现了离析、分层的现象。

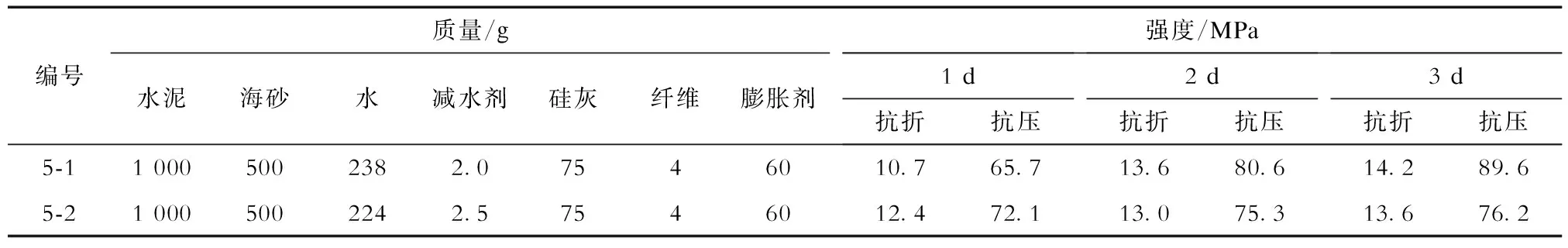

2.4.2 聚羧酸减水剂用量对胶合剂的影响

在保证胶合剂流动度的情况下,针对TOJ800-10T聚羧酸减水剂不同用量分别设计配合比,研究TOJ800-10T聚羧酸减水剂用量对胶合剂强度的影响,见表5。

由表5可知:当TOJ800-10T聚羧酸减水剂用量(相对于水泥用量)从2%增加到2.5%时,水泥胶合剂养护1 d后的强度提高,但是2 d和3 d后的强度下降;这是因为,在胶合剂流动度相同的情况下,TOJ800-10T聚羧酸减水剂用量增加,胶合剂配比中水的用量减少,致使水泥水化的水量不足,胶合剂后期强度增长更慢。

表5 聚羧酸减水剂用量对胶合剂强度的影响Tab.5 Effect of polycarboxylate superplasticizer addition on adhesive strength

2.5 优选胶合剂配方验证

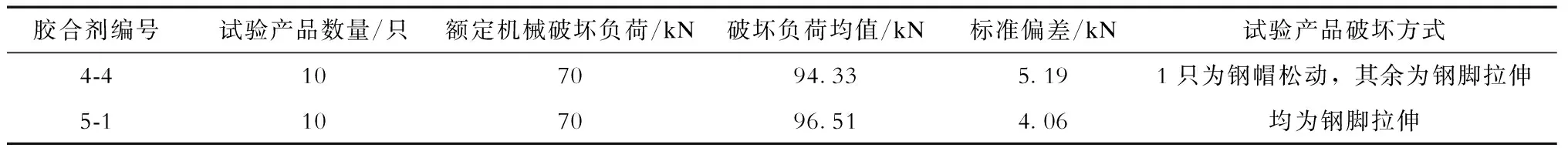

根据上述试验结果,优选编号为4-4和5-1的水泥胶合剂,用于胶装型号为U70B的悬式瓷绝缘子,养护1 d后,对产品分别做机电破坏负荷试验和热机械性能试验[20],试验结果见表6、表7。

机电破坏负荷试验时,对绝缘子原件施加工频电压45 kV,在金属附件之间施加拉伸负荷,检测绝缘子元件所能达到的最大负荷。由表6可以看出:除了1只采用编号为4-4的水泥胶合剂胶装的产品发生钢帽松动外,其余产品破坏方式均为钢脚拉伸;采用编号为4-4和5-1的水泥胶合剂胶装的产品机电破坏负荷平均值分别高于规定负荷(73.7 kN和72.9 kN)。由标准偏差可以看出,产品的机电破坏负荷数值较稳定,波动很小。

表6 产品机电破坏负荷试验Tab.6 Electromechanical failure load test results of the products

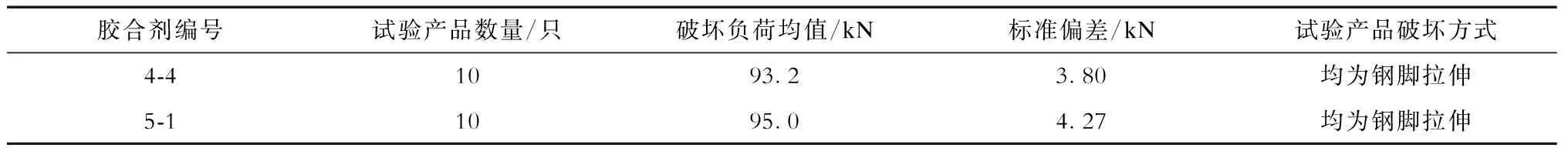

热机械性能试验时,绝缘子元件经历4个1 d冷却、加热循环,加热循环温度为(+40±5)℃,冷却循环温度为(-40±5)℃,试验中施加机械拉伸负荷45 kN,经循环试验阶段的热机械性能试验完成后,于当天进行机电破坏负荷。由表7可以看出,产品经过4个冷热循坏试验阶段的热机械性能试验后均没有损坏,且机电破坏负荷数值较冷热循环试验前没有明显下降,表明产品热机械性能均满足标准要求。

表7 产品热机械性能试验Tab.7 Thermal mechanical performance test results of the products

3 结束语

在保证水泥胶合剂流动度的前提下,本文系统研究了硅灰掺量、减水剂种类以及减水剂用量对胶合剂早期抗折、抗压强度的影响。研究表明:随着硅灰掺量(相对于水泥用量)从0增加到10%,胶合剂1~3 d的抗折和抗压强度随之增加;使用聚羧酸减水剂的胶合剂1 d强度稍低于使用NF减水剂的胶合剂,但是3 d的强度相当;随着NF减水剂掺量(相对于水泥)从0.25%增加到1.0%,胶合剂的早期强度逐渐增加;当早强型普通硅酸盐水泥、砂、水、TOJ800-10T聚羧酸减水剂、硅灰、纤维、膨胀剂的质量比为1∶0.5∶0.238∶0.002∶0.5∶0.075∶0.004∶0.06时,胶装的产品养护1 d后,机电破坏负荷试验和热机械性能试验均满足标准要求。