车灯热设计中固态照明精细化结构建模研究

孔祥瑞,李 茹,孟庆恩,尹丽伟,肖 洪

(1.河海大学机电工程学院,江苏 常州 213022;2.常州星宇车灯股份有限公司,江苏 常州 213022)

引言

近些年来,汽车工业发展迅猛,汽车照明日新月异,人们对车灯要求越来越高[1]。随着固态照明产业的发展,LED及LD光源具备的优良性能,完美契合了车灯的各种功能需求。丰田公司在2007年发布了安装 LED汽车前照灯的雷克萨斯 LS600h 型汽车,标志着 LED 汽车前照灯正式进入市场[2]。相关调研数据显示,预计2020 年中国 LED 汽车照明市场规模有望突破425亿元人民币[3],2018年国际汽车照明及光信号专家委员会第125届全体成员会议重点讨论了LED光源和模块的近光灯需要达到的客观性能要求,对大功率LED车灯的散热性能提出了新的要求。 有关研究表明,大功率LED和LD的电光能量转换效率约为10%~30%,仍有70%~90%的电能将转化为热能[4]。当热量集中在尺寸很小的芯片内,热流密度大,会使芯片温度急剧升高,持续的高结温会导致发光波长发生偏移,发光效率下降,使得LED的使用寿命缩短,稳定性降低[5-9]。另外,由于多数车型的前照灯安装于发动机舱,所能利用的空间有限,且距离水箱、发动机和空调冷凝器等发热设备较近,其工作环境温度最高可达80 ℃[10]。因此,为保证LED前照灯能够安全稳定的工作,车灯前期研发中散热设计至关重要,而如何通过模拟仿真精确地获得固态照明(SSL)光源的结温数据就显得尤为重要。

1 封装结构对散热性能的影响

1.1 常见的封装结构

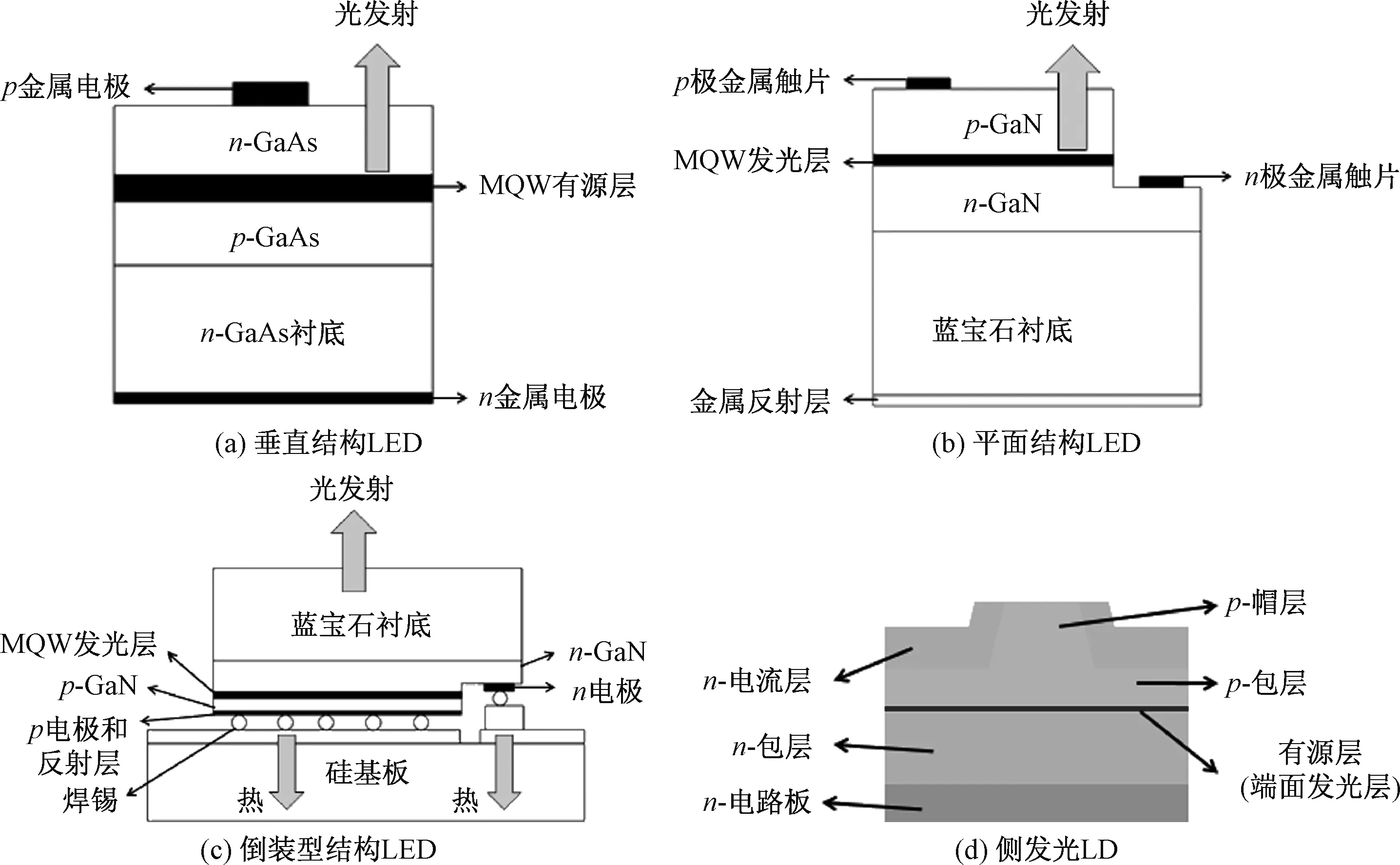

一般将电功率超过1 W的LED芯片称为大功率型,为了保证器件能可靠安全的工作,需要考虑其散热结构。常用的大功率LED芯片主要有正装芯片和倒装芯片(flip-chip,FC)。对于正装结构主要分为垂直结构和平面结构,如图1所示。

图1 常见的SSL光源芯片结构示意图Fig.1 Chip structures of SSL light source

垂直结构工艺相对简单,电极位于芯片上下端面,基本无横向流动的电流,容易获得均匀的电流分布均匀,可以有效改善电流的拥堵现象,能够得到更大的电流密度,以有效提高芯片的发光功率。平面结构LED 芯片的工艺复杂,正负电极都位于外延层的同一边。对于正装型芯片,由于蓝宝石导热率很低,发光区产生的热量需要通过几乎整个衬底厚度的距离才能传导至芯片底部,这导致芯片热阻很大。倒装型芯片(flip-chip,FC)是常用的大功率LED芯片,相对于传统的结构来说具有更好的散热性能。氮化镓基蓝光LD的芯片结构一般是端面发光,芯片为长条形, 发出的光一般为带状,芯片热量通过下方固定芯片的基板导出,而基板的材质通常为高导热率的铜。

1.2 散热通道

目前,车灯用LED封装内通常安装多颗芯片在陶瓷基板上,假设各芯片间无热耦合效应,取其中一颗分析其散热通道,当点亮LED芯片时,热量从芯片区通过热传导传递至封装器件外面主要有两个途径:第一个途径是热量向芯片的上方传递,依次通过电极、荧光粉层及硅胶或环氧树脂传导至器件外;另一个途径是热量向芯片的下方传递,依次通过硅衬底、固晶焊接层及封装基板传导至空气中或者是与引线框架连接的散热系统中。由Mehmet等[11]的研究可知,由于硅胶或者环氧树脂等封装材料的导热性能极差,热量向芯片上方传递时的热阻要远远大于向芯片下方传递时的热阻,第一个途径上的散热量可忽略不计。

第二个途径的热量依次传递到PCB板、导热胶和散热器,主要通过PCB板和散热器与灯腔内环境发生热辐射与热对流,此时灯腔的零部件如:反射镜、光导、内灯罩、支架、灯罩及壳体会迅速升温。各种零部件之间互相接触发生热传导,灯内空气因受热不均和重力作用而发生热对流。通过分析了车灯用LED及LD的封装级结构,可以发现封装内部结构对其散热性能的影响,尤其是固晶层(Die Attach,DA)和基板(Substrate)对散热性能影响较为明显。

2 CX53型前照灯及光源精细化建模

2.1 CX53型前照灯及模组介绍

对汽车前照灯进行温度场和流场分析的前提是,先利用三维绘图设计软件对其进行设计及三维建模,建立其分析模型。运用车灯行业常用的设计制图软件设计绘制的CX53型前照灯三维模型如图2所示。

图2 CX53型远近光一体LED前照灯Fig.2 Integrated LED headlamp of CX53

该前照灯为远近光一体LED前照灯,其LED模块由散热器、PCB板、内灯罩、挡光片、反射镜、支架和透镜组成,其近光为一颗三芯片LED,远光为一颗五芯片LED,其电功率分别为8.9 W和15.2 W, 额定功率下结点到焊点的真实热阻分别为1.30 K/W和0.9 K/W。

2.2 精细化结构建模LED

在传统的车灯热分析中将LED与PCB板简化成与实际尺寸相接近的长方体或正方体。而实际LED封装内部结构较为复杂,根据芯片和封装的实际结构,利用三维软件对两颗车灯用LED进行精细化结构建模,保留封装、荧光层、芯片层、引线框层及封装壳体结构进行实体建模,如图3所示;对引线框上下覆铜层及固晶层在ANSYS Fluent中进行壳单元设置,各层对应有不同的导热系数。

图3 LED内部结构示意图Fig.3 Inner structure of LED

3 CX53型前照灯有限元热分析

车灯热分析的目的是计算模型内各个零部件的温度分布和热梯度、热流密度等物理量,热载荷包括体热源、热流量、热对流、热辐射和外部温度场等。本文使用的仿真软件Fluent基于计算流体力学(computational fluid dynamics,CFD),以计算机为工具,应用合适的算法求解一个空间离散区域内各节点的物理方程,获得相应的物理参数。

3.1 有限元分析前处理

车灯有限元分析能否成功进行的前提是获得质量合格的网格,同时需要考虑网格独立性的问题,即网格数目的增加不会造成分析结果的变化,一般采取相对折中的方法[12,13]。CX53型前照灯利用通用前处理软件ANSA完成车灯零部件网格划分,对LED及封装内部进行加密,得到了符合要求的网格质量,网格总数约为256万,其示意图如图4所示。

图4 整灯前视图(左),精细化建模LED局部网格 (右)Fig.4 Front view of headlamp(left), the local grid of LED fine structure modeling

3.2 CX53型前照灯稳态热分析

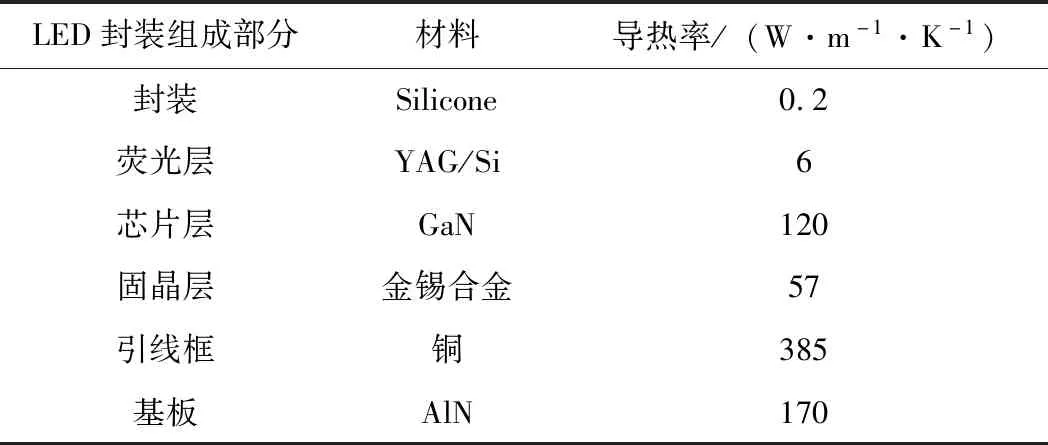

将ANSA软件划分出的质量合格的网格导入到Fluent中,进行模拟所需要的设置。选择合适的车灯分析模型和进行正确的材料物质参数设置也格外重要[12,13]。对于精细化建模LED,保留封装内部的荧光层、芯片层、衬底、固晶层和引线框层,其中引线框层上下表面为覆铜层,中间为基板材料,其中上下覆铜层设置为壳单元,基板为实体模型。对于PCB选用铝基板PCB,上表面覆铜,将其设置为壳单元。对LED内部各部件的材料设置明细如表1所示。

表1 封装材料的物性参数

另外,对于所有零部件在边界条件中设置合适的辐射率和漫反射系数。本文选用的远近光一体LED模块,近光为一颗三芯片LED,远光为一颗五芯片LED,其电功率分别为8.9 W和15.2 W,光电转换效率为30%,则其热功率分别为6.23 W和10.64 W。将两颗LED内部芯片的芯片层设置体热源,近光LED芯片层热流密度为1.02×1011W/m2;近光LED芯片层热流密度为1.06×1011W/m2。工作环境温度为50 ℃,将灯罩外表面和壳体外表面的对流换热系数设为8 W·m-2·K-1。

3.3 稳态热分析结果

在求解器设置中,将重力方向设置为沿Z轴的负方向;灯腔内流体介质为空气。达到稳态收敛后,对比分析LED模块是否是精细化建模的整灯仿真结果,其LED温度场的仿真结果如图5所示。

图5 精细化建模(左)和简化模型(右)的LED模块温度场分布云图Fig.5 Temperature cloud map of LED module of the fine structure modeling(left) and the simple model(right)

由图5可知,根据CX53型前照灯整灯模拟结果所得到的LED模块温度场的变化云图,精细化建模LED模拟的最高温度为141.0 ℃,出现在远光LED正中间的荧光层处。对于未精细化建模的模型,即传统的耦合面为面热源简化模型,模拟最高温度为130.2 ℃,出现在PCB与LED耦合面处,根据结温计算公式可求得LED结温最高为139.1 ℃,稍低于精细化建模LED模拟最高温度1.9 ℃。对于温度分布云图,温度条颜色由蓝色到红色,温度逐渐升高,两种模型LED模块温度分布趋势基本一致,但是对于简化模型LED模块,最高温度可视为LED焊脚温度为130.2 ℃,低于精细化模型的LED结温141.0 ℃;且两种模块最低温度都出现在透镜上,分别64.6 ℃和67.8 ℃。在相同的工作条件下,两种不同建模方式LED模块模拟得到的温度会存在一定的差异。

对于精细化建模LED模块,车灯其他主要部件的模拟温度云图如图6所示。车灯中各部件颜色在蓝色和红色之间变化,颜色由蓝色逐渐变为红色,代表着其温度在逐渐升高。可知,对于LED附近的零部件,内灯罩最高温度为120.0 ℃,反射镜最高温度为118.7 ℃,内灯罩和反射镜温度最高区域均是与散热器表面相接触的地方。散热器温度较高其导热性能远高于内灯罩和反射镜,热量易聚集在接触面,这也和车灯在实际生活中的使用情况相吻合。

图6 各零部件温度分布云图Fig.6 Temperature cloud map of various components

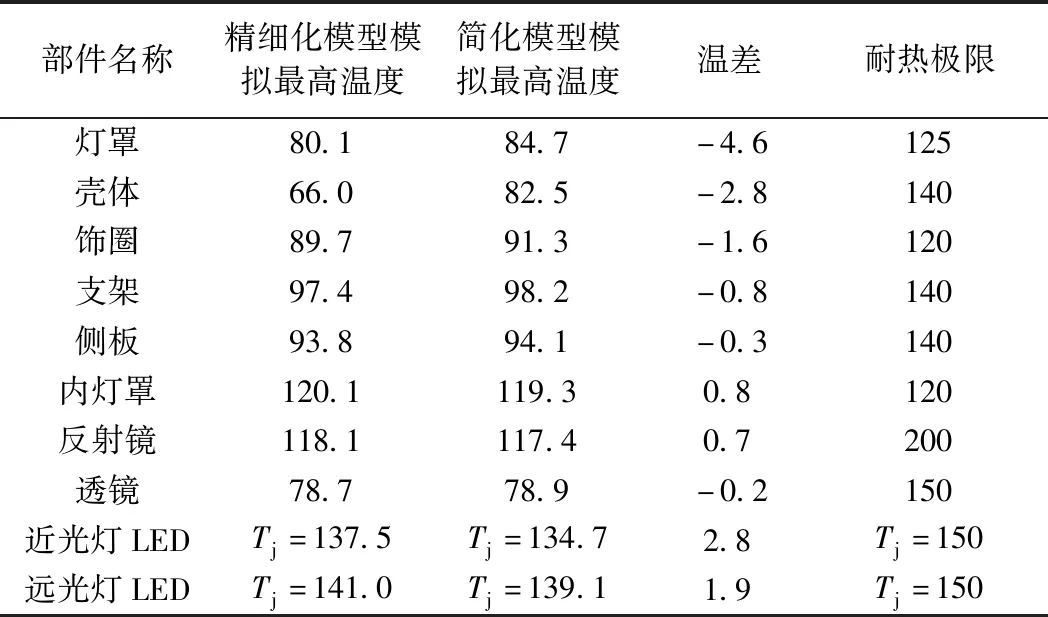

车灯热设计方案的可行性是通过比较零部件的最高温度是否超过材料的最大承受温度来判断的,对比分析了精细化建模LED模块和简化模型LED模块两种模型的整灯热分析结果,温度云图显示其温度分布趋势和梯度基本一致,各零部件上最高温度点的位置也基本一致,但部分零部件最高温度存在着温差。表2是两种模型部分零部件模拟的最大温度和耐热极限的汇总。

表2 部分零件模拟最高温度和耐温极限对比

通过对比两种不同建模方式LED模块的温度云图,发现精细化建模LED模块远近光的结温都高于简化模型LED模块通过计算得到的结温;对于灯罩、壳体和饰圈,精细化建模LED模块最高温度都低于简化模型LED模块的最高温度;其余部件温差基本都在1 ℃以内。另外,发现LED正前方的内灯罩温度分布出现差异,如图7所示。内灯罩温度最高区域出现在与散热器接触的地方,两种模型温度分别为120. 1 ℃和119.3 ℃,温差为0.8 ℃;但是在内灯罩贴近LED的区域,发现精细化建模LED模型的温度为115.6 ℃,简化建模LED模型的温度为109.2 ℃,温差为6.4 ℃。通过分析CX53前照灯的结构,发现内灯罩则离LED光源很近;精细化建模LED模块的内灯罩距离LED上表面的最小距离只有0.4 mm,而简化模型LED模块内灯罩距离LED面热源的最小距离为0.8 mm。该处温度出现较大差异,部分原因在于精细化建模LED应用到车热分析中更加具体地反映热源的分布。

图7 精细化建模(左)与简化模型(右)的LED灯罩温度云图Fig.7 Temperature cloud map of LED lamp shade of the fine structure modeling(left) and the simple model(right)

因此,将根据稳态模拟得到的结果,通过实际点灯测试,对LED温度进行测试,同时对车灯的主要部件灯罩、壳体、饰圈、LED等的模拟高温点和内灯罩距离LED最近处进行温度测量,根据实际测温的结果反过来验证软件模拟的准确性及可靠性。

4 CX53型前照灯有限元热分温度测试实验

4.1 测温实验方法及器材

本次实验主要采用热电偶进行测量,根据稳态模拟结果,利用热电偶对车灯内部主要部件的高温点进行实际测试。主要测试样件及设备有:CX53型前照灯实物样件(图8)、热电偶、AB胶、电烙铁、铝箔纸、数据采集器、高温烘箱等。

图8 CX53型前照灯实物样件Fig.8 The CX53 headlamp samples

4.2 温度测试点的选择原则及固定方法

针对有涂层的零件,用钻头从涂层反面开孔,不可钻穿有涂层面破坏涂层,用耐高温胶将热电偶引线固定在零件表面。针对没有涂层的零件,用电烙铁将热电偶测试端焊接到零件表面,用耐高温胶带将热电偶引线粘接固定在零件表面。针对LED及PCB板,PCB 板因为材料原因无法用电烙铁或钻头开孔,一般直接将热电偶的探头贴在LED的引脚位置进行测试。

若零件难于用电烙铁固定,或需考察涂层的温度。例如:零件材料为金属,需考察漆层或铝层表面温度等,此时需将测试端直接贴在零件表面,用耐高温胶将热电偶引线固定在零件表面。本次CX53型前照灯9个温度测试点。

4.3 温度测试实验过程

将完成布点的CX53型前照灯置于工装上,然后放入高温烘箱内,将高温烘箱温度调至50 ℃,接上电源,当烘箱温度达到50 ℃并稳定时,将CX53型前照灯接通直流电源,点亮车灯。车灯正常工作约2 h后,灯内各部件的温度将达到稳态平衡,利用数据采集器及测温仪测量出灯罩、壳体等部件温度测试点的温度。

图9 温度测试点示例Fig.9 Examples of temperature test points

4.4 模拟与实验测试结果分析与对比

本次的温度测试过程中,使用的K型热电偶测量误差为±2.5 ℃,因此,实验中所测得的温度均为经过数次实验后所得的平均值;另外,对于温度测试点的模拟和实测温度,将精细化建模LED模拟温度与实际测试温度的差值定义为,将精细化建模LED模拟温度与实际测试温度的差值定义为。在点灯稳定后,读取并记录数据,结果如表3所示。

表3 模拟与实际测试温度结果

通过稳态模拟得到的最高温度与实际点灯测试所测得的温度均未超过各部件所用材料的耐温极限值。通过对比精细化建模LED和简化模型LED模拟得到的温度数据,发现精细化建模LED可以更加准确模拟出车灯正常工作时灯腔内零部件的实际温度,精细化建模LED是提高车灯热分析精度的一个有效手段。另外,模拟结果与实测结果存在一定的误差,原因主要有以下两个方面:

1)对CX53型前照灯进行稳态模拟分析前,需对车灯模型进行简化处理,因此,简化后的CX53型前照灯三维模型与实际的车灯样件存在一定的偏差;在计算过程中来自于理论的假设材料是连续介质假设、材料均匀性假设、模型的简化以及网格的划分,计算的误差无法避免。

2)实际的测量设备的精度也是模拟与测量有一定差别,在对CX53型前照灯进行实际点灯测试时,热电偶本身的测量精度、数据采集器和测温仪等仪器自身存在的系统误差、部件实际温度测试点与模拟最高温度点之间的位置误差等,都会对温度的实际测量值造成一定的误差。

综上,通过对稳态模拟结果与实测结果的对比分析,以及误差原因的分析均表明精细化建模LED应用于汽车前照灯热设计能有效提高热量分析的精度。

5 结论

热设计在LED车灯前期研发过程中具有重要作用。本文分析了LED封装结构对其散热性能的影响,通过对LED封装内部精细化结构建模并应用到汽车前照灯热分析的过程,对计算的结果进行分析和实验验证。对比分析模拟结果与实际测试表明,精细化建模LED可以更加准确模拟出车灯正常工作时灯腔内零部件的实际温度。