离心泵叶顶泄漏涡结构特性研究

王李科,卢金玲,2,廖伟丽,王 维,2,冯建军,罗兴锜,2

(1.西安理工大学,陕西 西安 710048;2.西安理工大学 省部共建西北旱区生态水利工程国家重点实验室,陕西 西安 710048)

1 研究背景

离心泵作为输水系统中的关键设备之一被广泛应用于供水和排水等领域[1]。对于半开式离心泵而言,叶顶间隙形成的泄漏流使得扬程和效率下降,振动增加,威胁系统的安全稳定运行[2-4]。在设计和运行过程中,为了避免或者减弱泄漏涡引发的不利影响,必须要对不同流量工况下泄漏涡结构特性和轨迹进行深入细致的研究。

叶顶间隙产生的泄漏流是一种非常复杂的流动现象,同时存在分离涡、泄漏涡、二次涡等不稳定流动。首先叶顶间隙会增加叶轮内部的流动损失,导致性能下降,当叶顶间隙增大时,性能下降更加严重[5-7];其次叶顶间隙对外特性的影响与运行工况有关,Farid 等[8]发现叶顶间隙与离心泵外特性的关系近似为回归效应,在小流量工况的下降幅度明显小于大流量工况。但是贺晓希等[9]在研究叶顶间隙对离心叶轮性能的影响时得到了相反的结论,同一叶顶间隙下,流量系数越小,性能参数下降速率越快。此外泄漏涡结构具有明显的非定常特性。Yang 等[10]的研究发现靠近叶顶的静压分布周期性变化,导致泄漏涡的涡量随时间变化。叶顶泄漏涡非定常流动的周期明显小于叶片的旋转周期,约为叶片通过频率的一半[11]。随着流量的减小,泄漏涡轨迹向相邻叶片压力面运动,当泄漏涡轨迹到达叶片进口边时,会形成前缘溢流,流动失稳,诱发尖端失速[12-13]。Liu 等研究了泄漏涡的时空演变规律,发现泄漏涡的发展分为三个阶段,会产生低频压力脉动和非定常径向力[14-16],并且导致叶轮内压力脉动幅值增大[17-18]。

为了预测泄漏涡的运动轨迹,Chen 等[19]针对轴流压缩机通过分解三维流场首先提出了泄漏涡轨迹的线性规律,认为泄漏涡轨迹与叶片骨线的夹角是叶轮进口速度和叶片载荷的函数,并且在公式中引入系数k,通过实验研究确认系数k 等于0.46。但是Matzgeller 等[20]经过进一步的研究认为,k 与间隙层的边界条件有关,当间隙层静止时,k 为0.7,否则k=0.2。Zhao 等[21]对文献[19]的模型进行了改进,用来描述离心压缩机的泄漏涡轨迹,同时发现,系数k 与无量纲系数h/b(间隙高度与叶片宽度的比值)有关,并总结出k 与h/b 的分段函数。此外,Liu 等[22]研究混流泵发现泄漏涡轨迹还与转速以及叶片数有关。

已有研究表明,叶顶间隙产生的泄漏涡会影响系统的运行稳定性,导致流体机械的性能下降,但是目前关于离心泵泄漏涡的相关研究较为匮乏,有关流量对泄漏涡的结构特性和运动轨迹的影响机理尚不明确,所以本文对不同流量工况下的涡结构和泄漏流的速度分量进行了分析,研究了泄漏涡的形成和发展机理,并对泄漏涡轨迹的预测模型进行了改进。

2 计算模型和数值方法

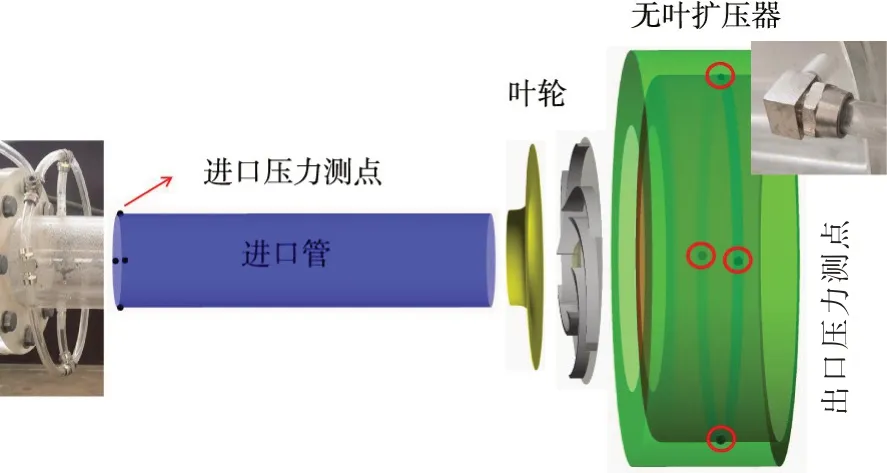

2.1 计算模型本文研究的离心泵主要包括进口管、半开式叶轮和无叶扩压器,如图1 所示,叶顶间隙为1 mm。泵的主要几何参数如表1 所示。

表1 模型泵主要几何参数

图1 试验泵

2.2 试验系统离心泵实验在西北旱区生态水利国家重点实验室闭式试验台上完成,试验台扬程及效率的综合测量误差分别为±1.41%和±1.57%,试验系统简图如图2 所示。其中进出口压力通过压力传感器测量,为了保证测量的准确性,在进出口管路上沿周向平均布置4 个测压孔,取平均压力;流量则通过电磁流量计进行测量;扭矩通过安装在水泵模型与电机之间的扭矩转速仪来测量;同时采用变频器进行转速调节,保证水泵能够运行在设计转速。

图2 试验台结构

2.3 数值计算方法本文采用ANSYS CFX 软件进行数值模拟计算和分析,通过求解不可压缩流体的连续性方程和动量守恒方程来获得内部流场信息,湍流模型采用SST k-ω湍流模型,该模型不仅可以对逆压梯度下的流动分离现象给出更精确的预测,而且对叶顶泄漏涡运动轨迹的数值描述也具有一定的适用性。进口设定Total Pressure 进口,出口设定质量流量,所有固壁面均采用无滑移壁面边界条件。在定长计算时,旋转部件与固定部件交界面的数据传输采用Frozen Rotor。

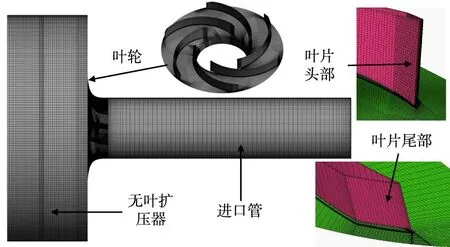

2.4 网格划分为了保证网格质量能够满足计算需求,本文采用六面体网格对各过流部件进行网格划分,叶片采用O 形网格,并且在间隙层沿高度布置20 个网格节点,保证泄漏流动模拟的精度。为了消除网格数对计算结果的影响,本文采用美国机械工程师协会推荐的网格收敛指数GCI(建立在理查德森外推法的基础上)进行网格离散误差的评估[23-25]。GCI 网格无关性分析需要设置三套不同网格单元数的网格,分别为细密网格(Fine)、中等网格(Medium)和粗糙网格(Coarse),三套网格满足:

式中,N 为网格单元数,下标1、2、3 分别代表细密网格、中等网格和粗糙网格。

选取设计工况点进行网格无关性测试,选取叶片力矩和叶轮出口测点总压作为关键变量,通过文献[23]的公式计算出网格收敛指数,如表2 所示,其中φ1、φ2和φ3表示三种网格下计算得到的关键变量值,GCI21和GCI32为网格收敛指数。

表2 数值计算离散误差及不确定性统计

由表2 可知,3 种密度的网格以渐进形式收敛,表明网格加密有利于平均流场的求解。计算得到扭矩的网格收敛指数分别为0.81%和1.9%;总压的收敛指数分别为0.38%和1.14%。通过上述分析,综合考虑计算效率和精度,本文选取Medium 网格进行后续计算研究,进口管、叶轮和无叶扩压器的网格数分别为59 万、610 万和62 万,叶片壁面平均y+为2.8,满足湍流模型的要求。离心泵网格如图3 所示。

图3 离心泵网格

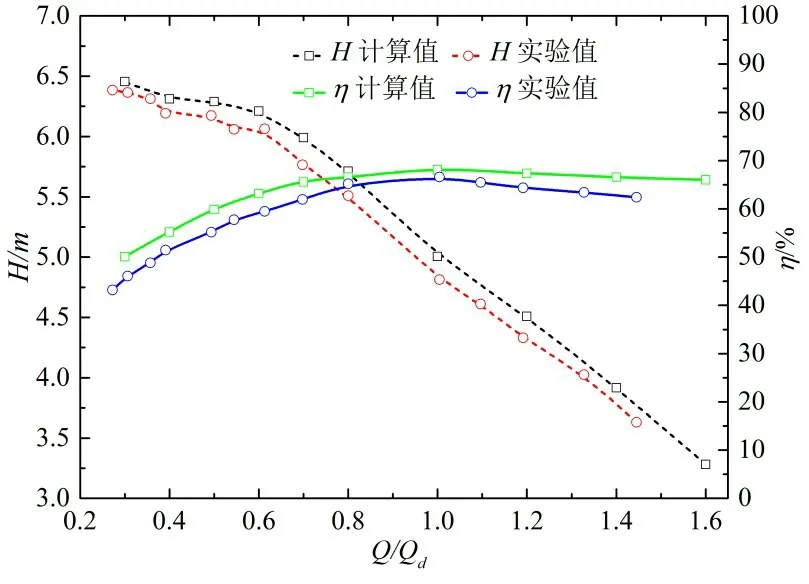

图4 数值模拟与实验对比

3 计算结果分析

3.1 实验验证为了验证数值模拟的精度,本文将数值模拟的结果和试验值进行对比,如图4 所示,可以发现,数值模拟与实验值吻合较好,在整个流量区间,数值模拟结果大于试验值,设计工况下扬程和效率的误差分别为4.2%和4.0%,这是因为在数值模拟时未考虑机械损失和泄漏损失。以上说明数值模拟的方法可靠的,得到的结果能够准确反映流场的内部流动特性。

3.2 泄漏涡结构特征分析本文采用Omega 涡识别准则来表征涡结构,即通过定义旋转涡量与总涡量的比值R 来实现[26]。该方法具有阈值不敏感(R=0.52)和能够同时识别强、中、弱多种涡结构的优点[27-28]。相关方程如下所示:

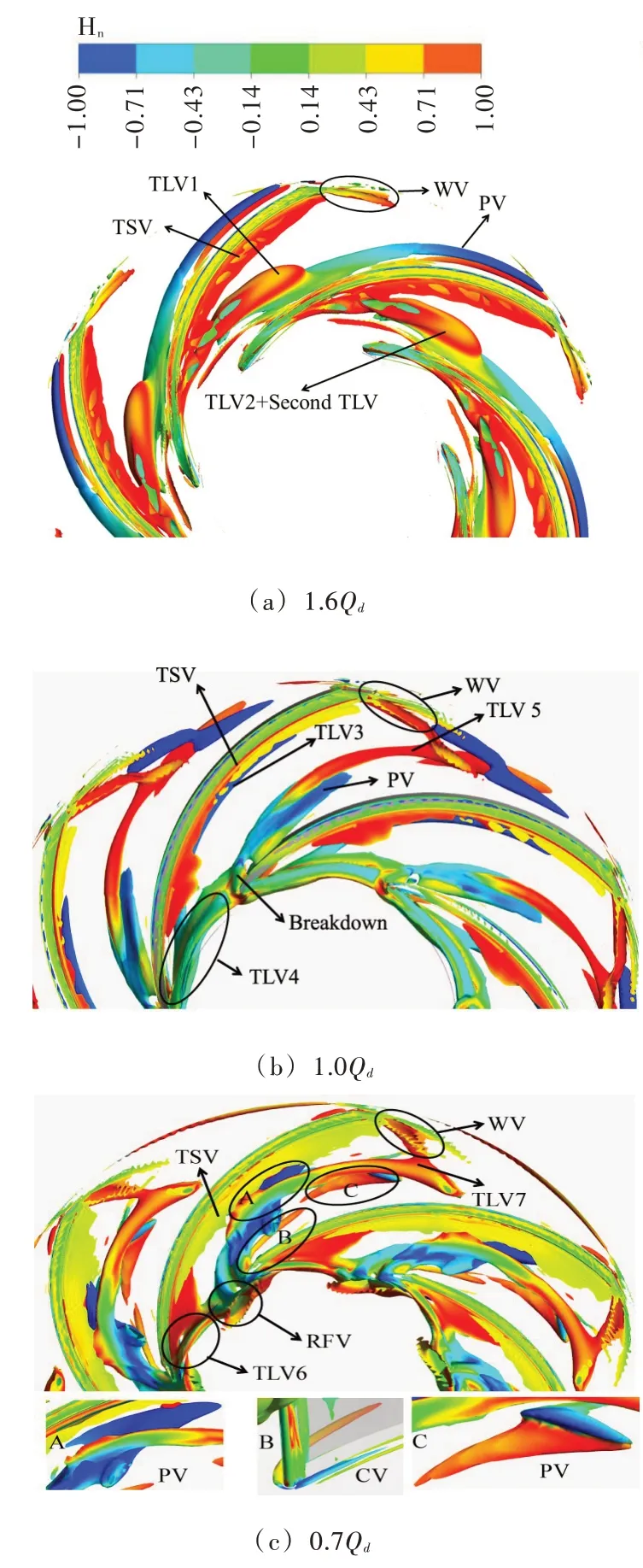

图5 泄漏涡结构

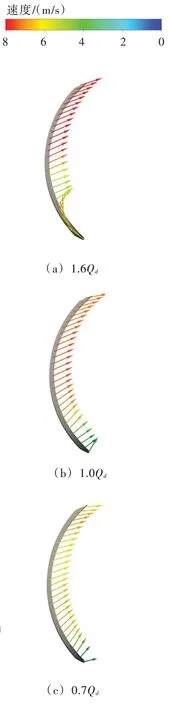

图6 泄漏流矢量分布

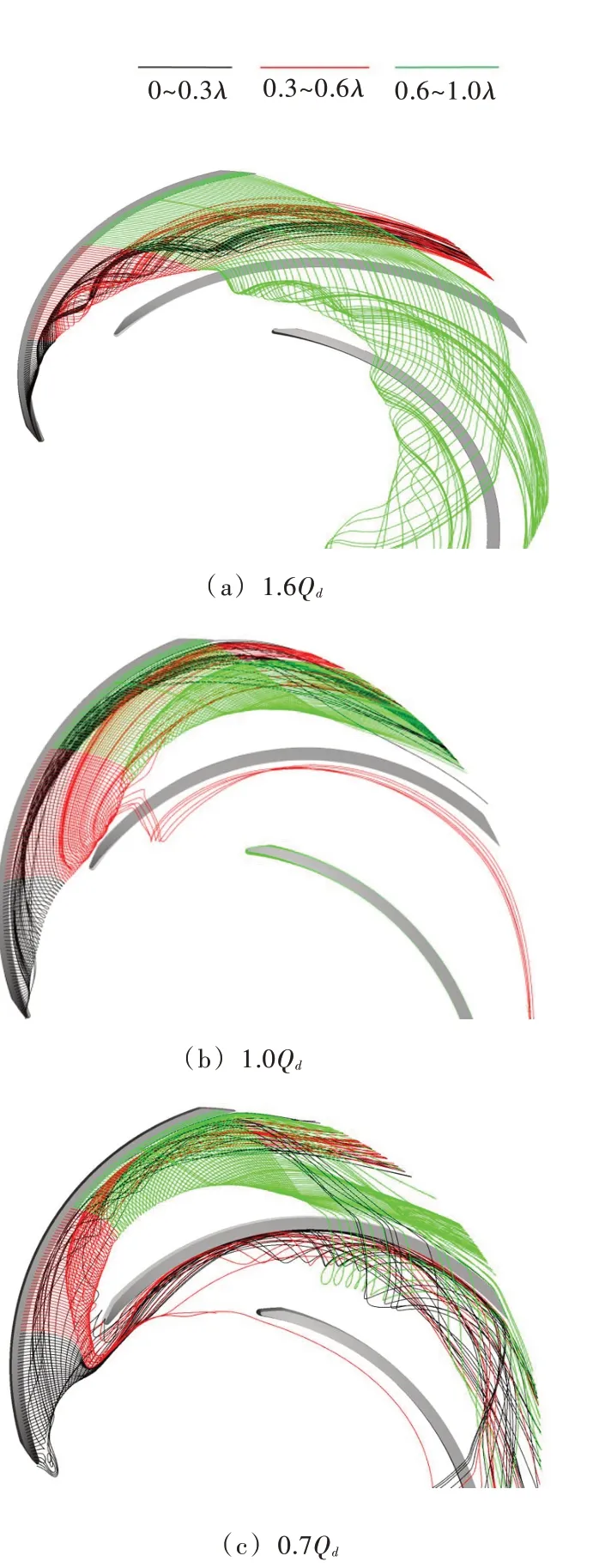

图7 叶顶流线分布

为了定量识别涡结构,引入标准螺旋度Hn[29-30],定义如下:

牛皮糖无计可施,打起眼睛四处张望。他看到村长孙滑头领着肉仔一帮人在和那个胖得有些出奇的女人大吵大闹。两个人的手一举一举,好像动物园的猩猩谈恋爱。他走到村长的身后说,村长,我找你。

Hn本质上表示涡矢量与相对速度矢量夹角的余弦值,当涡矢量与相对速度矢量方向相同时Hn为1时,相反时为-1,正交时为0。Hn为1 或者-1 的地方表示涡核区域。

图5 为通过Omega 准则当阈值R 为0.52 时捕捉到的泄漏涡结构,图6 和图7 为叶顶间隙中间高度泄漏流速度矢量和流线分布,其中λ表示从叶片进口边到出口边沿子午方向的距离,λ=0 和λ=1 分别代表叶片进口边和出口边。大流量工况下,在0 ~0.1λ处泄漏流矢量方向与叶片弦向相同,流线沿弦向流动并且有向压力面流动的趋势,从0.3 ~0.4λ跟随泄漏流从压力面流向吸力面;在0.3 ~0.6λ处释放的流线会形成主泄漏涡,即TLV1,主泄漏涡的涡矢量方向与相对速度运动方向一致,跟随主流向下游流动的同时,向相邻叶片压力面运动,并在相邻叶片压力面诱导出现通道涡;在0.6 ~1.0λ处释放的流线,很少一部分会跟随主泄漏涡运动,大多数会通过相邻叶片叶顶间隙,形成二次泄漏涡,甚至是三次泄漏涡,该类型泄漏涡会与下一个流道的主泄漏涡融合发展。

在设计工况,泄漏涡起始点向叶片进口边移动,同时泄漏涡的周向运动趋势增强。该工况下的泄漏流动主要包括三部分,首先,0 ~0.1λ释放的流线形成TLV3,沿着叶片吸力面以比较稳定的状态向下游流动;其次,0.1 ~0.6λ释放的流线形成TLV4,并沿与叶轮旋转相反的方向运动至相邻叶片压力面,与壁面碰撞后破碎,破碎后的泄漏涡结构会诱导产生通道涡;此外,由0.6 ~1.0λ释放的流线产生TLV5。

在小流量工况,涡结构更加复杂,除泄漏涡和通道涡产生外,同时出现了角涡和回流涡。角涡位于叶片进口边与后盖板连接处,由叶片进口形成的正冲角与边壁共同作用产生。在叶片进口边产生的泄漏涡TLV6 向叶轮进口运动,在靠近相邻叶片进口边时发生破碎,一部分诱发通道涡,一部分形成回流涡;在0.2 ~0.6λ释放的流线,部分会在相邻叶片进口边形成绕流,即出现前缘溢流现象。

除上述涡结构外,在泄漏涡下游位置的叶顶间隙处,会形成叶顶分离涡,在设计工况,分离涡的区域最小,偏离设计工况时,分离涡的强度增加,并且小流量增加的幅度大于大流量工况,此外,所有工况的叶片出口会形成尾迹涡。

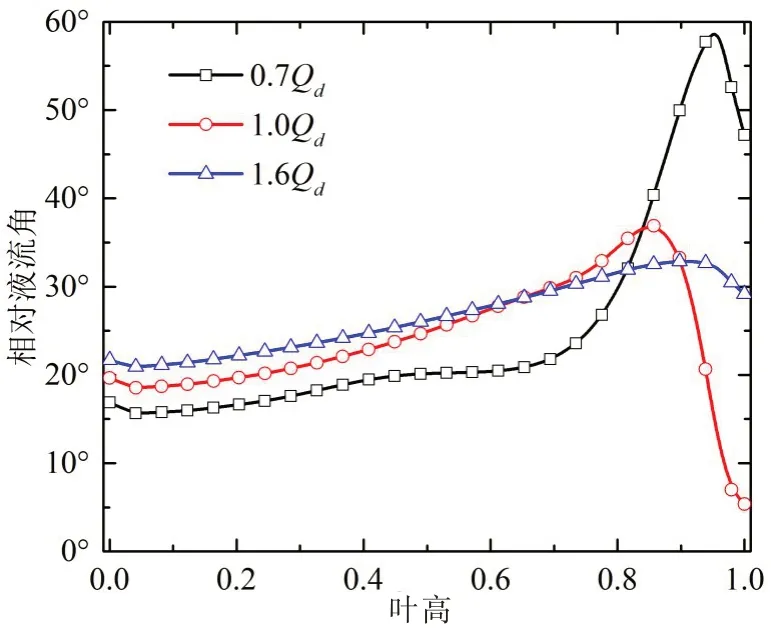

3.3 泄漏流速度分析图8 为叶片进口沿叶高方向周向平均的相对液流角分布,所有工况从后盖板到前盖板相对液流角表现为先增大后减小。大流量工况,相对液流角整体上分布比较平稳,水流能够比较顺利的流入叶轮内部,随着流量的下降,从后盖板到0.6 叶高的相对液流角减小,但是在靠近叶顶间隙区域相对液流角分布发生了明显的变化。设计工况下,相对液流角在0.86 叶高达到最大值37°然后快速减小,在叶顶间隙处为5°,这是因为设计工况下泄漏涡TLV4 几乎完全占据了叶片进口流道,形成阻塞效应,导致间隙区的相对液流角急剧减小。在小流量工况下,靠近叶顶区域相对液流角变化规律与设计工况类似,从0.7 叶高快速增大到60°然后下降,小流量工况叶顶间隙区域的相对液流角大于设计工况和大流量工况,这是由小流量工况下叶顶间隙处的回流涡造成的。

图8 相对液流角分布

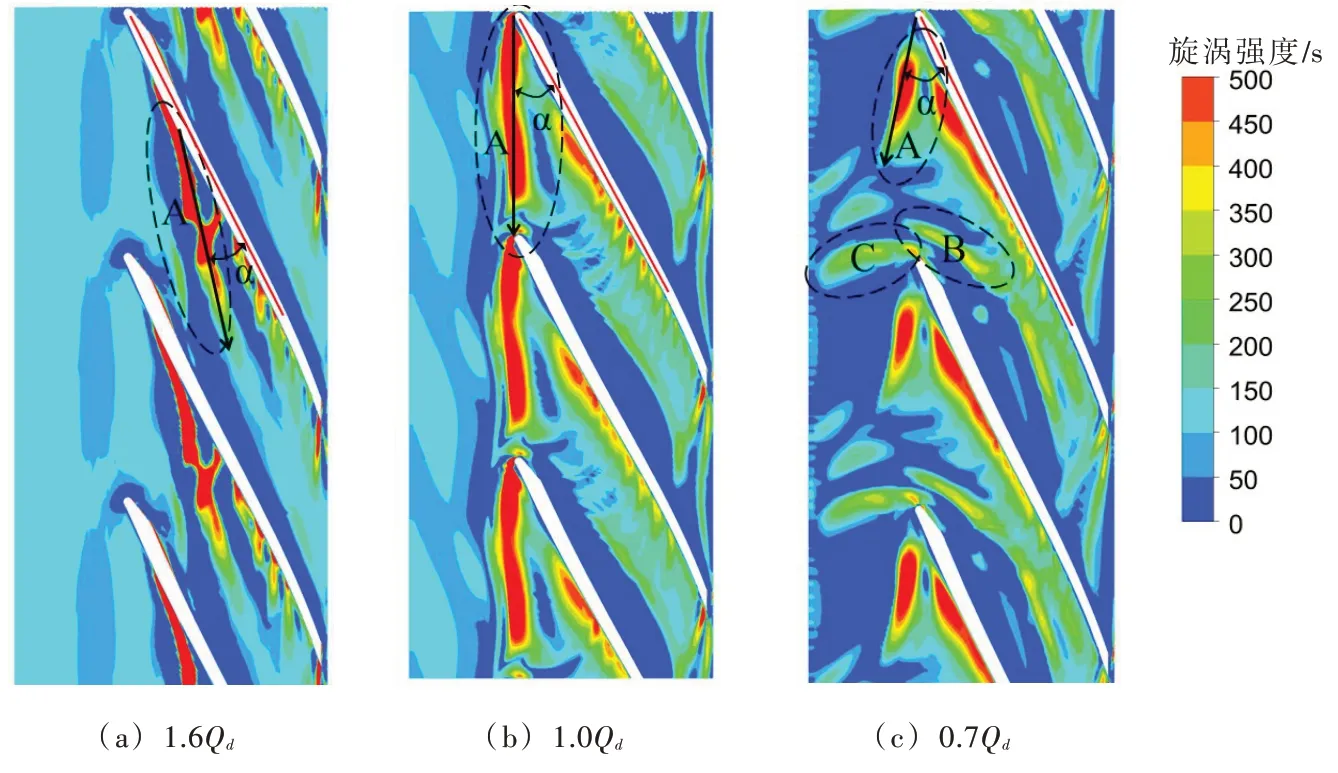

旋涡强度可以用于识别泄漏涡轨迹[31],图9 给出了0.93 叶高的旋涡强度分布。泄漏涡的运动轨迹与靠近叶顶高旋涡强度的方向一致,由于曲线的轨迹很难进行预测,假设泄漏轨迹初始位置与旋涡强度最大地方的直线为泄漏涡的轨迹,如图中黑色箭头所示,红色直线为叶片骨线,定义泄漏涡轨迹与叶片骨线夹角为泄漏角α。不同工况下泄漏涡的初始位置和运动方向不同,在大流量工况,高旋涡强度区A 对应的泄漏涡TLV1,从0.32λ处产生,以α等于13.8°向相邻叶片压力面运动。随着流量的减小,泄漏涡轨迹与叶片骨线夹角增大,初始位置向上游移动。在设计工况下,高旋涡强度区对应的泄漏涡TLV4 沿周向运动,α等于26.1°,初始位置位于叶片进口边。小流量工况α等于35.7°,除了叶片吸力面泄漏流导致的高旋涡强度分布,还有由泄漏涡TLV6 引发的高旋涡强度区A,0.3 ~0.6λ处形成的前缘溢流导致高旋涡强度区B,而高旋涡强度区C 则是因为泄漏涡与前缘溢流共同作用下形成了回流涡。

图9 叶尖泄漏流93%叶高旋涡强度分布

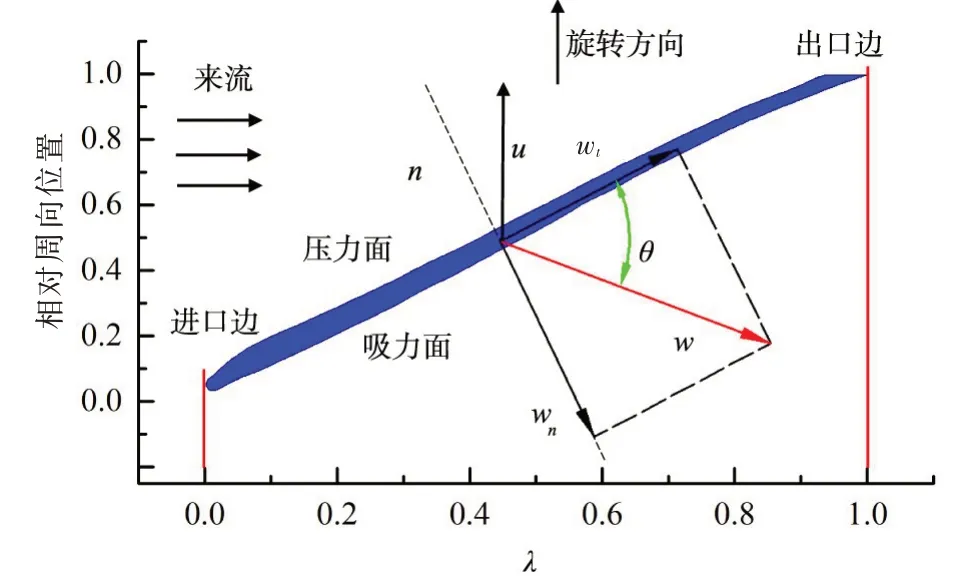

为了探究叶顶间隙处不同流动现象的形成原因,需要对泄漏流速度分布进行定量分析。将泄漏流速度进行分解,如图10 所示,u 为圆周速度,w 为相对速度,n 为叶片骨线的法线,θ为w 与叶片弦向的夹角,wt为相对速度的弦向分量,表示泄漏流向下游运动的能力,而wn为与弦向垂直的法向分量,表示泄漏流与主流混掺产生的损失大小。

图11 为叶顶间隙中部泄漏流速度弦向夹角及速度分量分布,大流量工况下,相对速度与弦向夹角θ从叶片进口边到出口边呈现先增大后减小的趋势,最大值84°出现在0.32λ,0 ~0.1λ时θ等于0,说明大流量工况叶片进口边泄漏流沿叶片弦向运动。小流量工况的θ大于设计工况,两个工况下的分布规律相同,最大值分别为105°和130°,均出现在叶片进口边,沿弦向逐渐减小。θ最大值出现的位置均与泄漏涡的初始位置相同。

法向速度分量从叶片进口边到出口边先缓慢增大后逐渐减小,从大流量到小流量3 个工况下,wn分别在0.57λ、0.43λ和0.25λ达到最大值,说明随着流量的减小最大值出现的位置向上游移动。从0 ~0.25 λ,0.7Qd的法向分量最大,是导致前缘溢流出现的根本原因,在0.57 ~1.0λ,1.6Qd的法向分量最大,这是叶片尾缘二次泄漏流形成的关键;此外,在0.57 ~1.0λ位置,0.7Qd工况的法向分量大于设计工况,形成了少量的二次泄漏流。

弦向速度分量的分布规律与θ相反,最小值出现的位置与θ最大值出现的位置相同;此外,在叶片进口边,弦向速度分量为负值,这是导致设计工况下泄漏流周向运动趋势加强和小流量工况下回流形成的根本原因。

3.4 泄漏涡熵产分析对于流体机械而言,当流场中存在涡结构时,会导致系统熵产的增加,并伴随着水力损失的增加,熵产理论能够评估旋转机械内部流动能量的耗散,所以越来越多的学者使用熵产分析内部流动[32-34]。因为水的比热容比较大,在离心泵内部的流动可以认为是恒温流动,所以在计算过程中,没有考虑由于温度变化引起的熵产。图12 为叶轮内部熵产分布,其中S 为总熵产,S1、S2和S3分别为时均熵产、脉动熵产和壁面熵产。设计工况下S 最小,大流量和小流量工况下S 分别增大了17%和16%。S1随着流量的增加而增大,这是因为随着流量增大,时均速度增大。S2和S3在设计工况下最小,小流量工况下最大,说明小流量工况下叶轮内部速度脉动增加,不稳定性增强。

图10 泄漏流速度分解

图11 叶顶间隙中部泄漏流速度弦向夹角及速度分量分布

图12 叶轮内部熵产分布

图13 和图14 分别为叶轮轴面和93%叶高的熵产率(EPR)分布,高熵产区代表泄漏涡的作用范围,低熵产区表示未受影响的区域。由图可以看出,高熵产区主要分布在两个区域,一方面在叶顶间隙处,水流在叶片压力面和吸力面压差的作用下,会形成泄漏流,流速梯度较大,引发高熵产,如图13 叶顶间隙和图14 中叶片吸力面高熵产区。另一方面,泄漏流在流道内与主流混掺,受主流作用卷起形成泄漏涡,在泄漏涡周围引发高熵产,即在叶顶间隙形成的高熵产区沿叶高方向向后盖板扩散,并影响流道内部。大流量工况下熵产率最大,但面积小于其他两个工况,靠近叶顶间隙高熵产区出现的位置与泄漏涡的初始位置重合,随着流量的减小,高熵产率出现位置向叶片进口边移动,与泄漏涡初始位置移动的方向一致,熵产率减小,但占据的面积明显扩大。

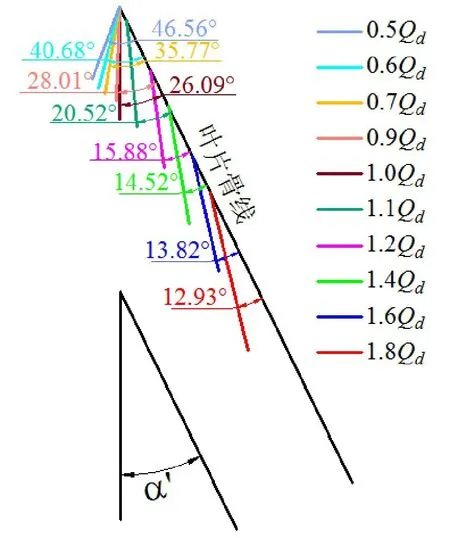

3.5 泄漏涡轨迹预测模型通过数值模拟得到的10 个工况下泄漏涡初始位置和泄漏角如图15 所示,可以看出在1.0Qd时,泄漏涡的初始位置位于叶片进口边,涡核中心轨迹与圆周方向的夹角都很小。当流量增大时,泄漏涡初始位置向叶片尾缘移动,泄漏角持续减小。而当流量减小时,泄漏涡的初始位置一直保持在叶片进口边不再变化,但泄漏角逐渐增大,α大于α',形成前缘溢流,其中α'为叶片骨线与圆周方向的夹角。

图13 叶轮轴面EPR 分布

图14 93%叶高EPR 分布

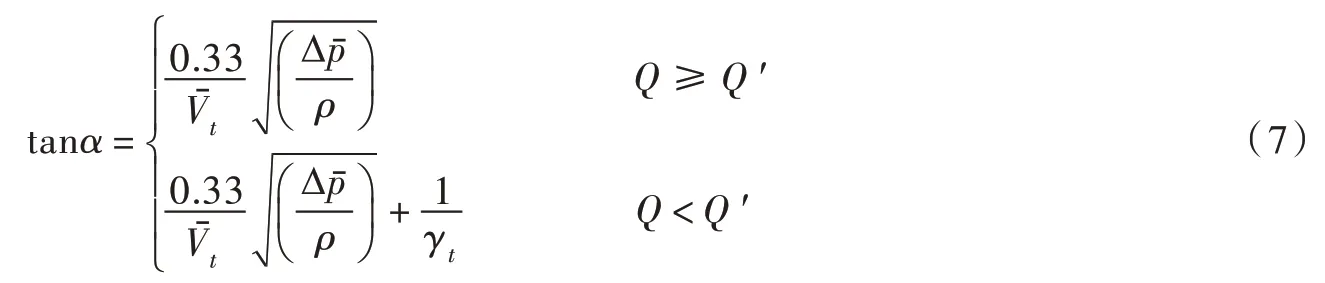

通过上述分析可以发现,泄漏涡轨迹受流量的影响,并且会改变内部流场,对性能和稳定性产生不利影响。为了研究泄漏涡轨迹的发展变化规律,文献[19]通过求解欧拉方程对轴流压缩机的泄漏涡轨迹预测模型进行了研究,得到不同工况下泄漏角的变化规律如下所示:

文献[21]将该模型应用于离心压缩机,发现模型预测值与数值模拟值误差较大,因此对模型进行了修正,在新的模型中,用叶轮进口间隙高度的平均速度代替了原先的叶轮进口平均速度,并对系数k 进行了重新计算,发现k 并不是常数,而是间隙高度与叶轮宽度之比的函数。

对于本文研究的半开式离心泵,文献[19,21]的模型均无法准确地预测泄漏涡轨迹。这是因为输送介质的不同,水和空气的密度、黏度等物理性质存在很大差异,导致泄漏涡运动的机理存在一定差异。另外,在压缩机中,泄漏涡出现前缘溢流时,α约等于α',压缩机到达近失速工况;但是半开式离心泵可以运行在α大于α'工况,所以原模型无法预测当α大于α'时的泄漏涡轨迹。由此可见,传统预测模型存在一定的局限性,因此,本文对传统模型进行修正,确保半开式离心泵泄漏涡轨迹预测的准确性。

首先,文献[19]的模型认为叶轮进口速度沿叶高方向是均匀分布的,所有采用了整个叶轮进口的平均速度;而文献[21]的模型认为,叶轮进口速度沿叶高方向变化较大,所以采用叶轮进口间隙高度处的平均速度。对于离心泵叶轮,由于叶轮结构的特殊性,叶轮进口间隙高度处的平均速度不能代表叶片进口间隙处的平均速度。由于泄漏涡的初始位置总是在叶片间隙处,所以采用叶片进口边间隙处的平均速度更为合理。

其次,对于传统模型无法预测的工况,上述分析发现泄漏涡与相对速度有关,所以加入相对速度系数项。改进后的预测模型如下所示:

图15 泄漏涡轨迹

式中γt为相对速度系数,是相对速度与圆周速度的比值。

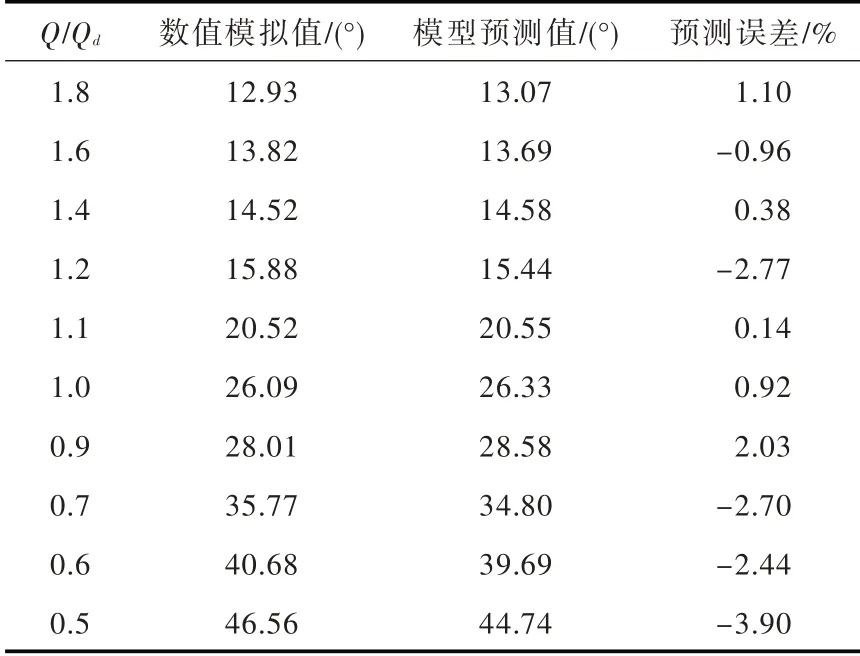

不同工况数值模拟结果与模型预测结果如表3 所示,总体而言,改进模型能够很好地预测泄漏涡核的迁移轨迹。在未发生前缘溢流时,除1.0Qd工况外,改进模型预测结果与数值计算结果相比,预测误差小于2%;在出现前缘溢流时,模型预测误差增大,在0.5Qd工况最大为-3.9%,这是因为前缘溢流改变了内部流场,在叶片进口边形成的泄漏涡和回流涡相互作用,涡结构更加复杂,误差增大。

表3 泄漏涡轨迹预测结果对比

4 结论

本文对不同工况泄漏涡结构特征及轨迹进行了系统的研究分析,可以得到以下结论:(1)大流量工况,除泄漏涡外,靠近叶片尾缘的泄漏流会穿过相邻叶片间隙处形成二次泄漏流甚至三次泄漏流。小流量工况,涡结构更加复杂,泄漏涡向上游运动趋势增强,在相邻叶片进口边破碎,形成前缘溢流,并且伴随着通道涡和回流涡的出现。(2)叶顶泄漏流相对速度弦向分量最小值出现的位置与泄漏涡的初始位置重合,小流量工况下叶片进口边负的弦向速度分量导致回流的形成。法向速度分量增大是导致小流量工况前缘溢流和大流量工况二次泄漏流的根本原因。(3)偏离设计工况会导致叶轮内部的熵产增加。叶顶间隙内速度梯度较大的泄漏流会引发高熵产,并且泄漏流与主流混掺,受主流作用卷起形成泄漏涡,在泄漏涡周围同样引发高熵产区。随着流量的减小,高熵产率出现的位置向叶片进口边移动,与泄漏涡初始位置移动的方向一致,熵产率减小,但占据的面积明显扩大。(4)改进的轨迹预测模型用叶顶间隙进口的平均速度代替原先叶轮进口平均速度,并增加速度比值项扩展预测范围,减小了预测结果的误差,说明改进模型能够较好的预测泄漏涡核的迁移轨迹。