核桃饮料加工工艺优化

李明娟 ,张雅媛 ,*,游向荣 ,周 葵 ,王 颖 ,卫 萍

(1.广西农业科学院农产品加工研究所,广西 南宁 530007;2.广西果蔬贮藏与加工新技术重点实验室,广西 南宁 530007;3.广西香蕉保鲜与加工工程技术研究中心,广西 南宁 530007)

核桃营养丰富,脂质含量高达60%~70%,蛋白质含量达15%~20%,核桃蛋白含有18 种氨基酸,其中8 种为人体必需氨基酸,含量接近联合国粮农组织(FAO) 和世界卫生组织(WHO ) 规定的标准[1],消化率高达85%,属于优质植物蛋白[2];此外,核桃还含有大量的碳水化合物及钙、磷、铁、镁等多种人体所需矿物质和微量元素,各种维生素、胡萝卜素、核黄素、磷脂、烟酸、尼克酸等也十分丰富[3],赋予核桃极强的抗氧化能力[4],具有抗衰老、抗癌、预防神经退变、强身补脑、增强记忆力等作用[5-8],具有极高的营养保健和药理功效,被称为“长寿果”,极受消费者青睐。

近年来,随着消费者对健康、营养膳食的日益关注,植物蛋白饮料在市场上越来越畅销[9]。以核桃为原料,研究开发口感爽滑、风味浓郁、营养丰富、易于吸收的饮料产品,可充分利用核桃的营养保健价值,利于更好地开发利用核桃蛋白资源[10],广泛适合婴幼儿、青少年和中老年人饮用,且能有效缓解核桃鲜果因采后呼吸强度大、含水量高、不饱和脂肪酸丰富、酶活性较高而引起的果仁易失水、哈败、霉变等不耐贮藏现象[11],市场前景广阔。

然而,核桃仁外面有一层薄且紧密的褐色外衣,影响饮料产品的色泽,还会产生苦涩口感;核桃饮料是由蛋白质、脂肪、卵磷脂等成分组成的复杂乳状液,且核桃蛋白以球蛋白为主,水溶性和热稳定性差,在贮藏过程中,产品很容易出现沉淀、分层等不稳定现象,严重影响产品质量[12-14]。因此,去皮、打浆、提高产品稳定性及品质是核桃饮料加工中的关键控制环节,以往的研究并没有提出系统的工艺方法。该文以广西本地核桃为原料制备饮料,采用单因素及正交试验从核桃仁去皮、打浆、调配和稳定性工艺等方面进行系统研究,获得具有良好稳定性的核桃饮料产品,为促进广西地方核桃产业发展提供一定的技术指导,并为企业工业化生产提供理论参考。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

核桃:采自广西河池市凤山县;白砂糖、植脂末:食品级,市售;蔗糖脂肪酸酯(HLB=15)、单甘酯、果胶、羧甲基纤维素钠(CMC-Na)、黄原胶、微晶纤维素:食品级,购于河南圣斯德实业有限公司;食用级NaOH:购于广西南宁泰诺生物工程有限公司。

1.1.2 仪器与设备

JYL-Y20 型破壁打浆机,JM-L50 型胶体磨,NH300型色差仪,TG16-WS 型台式高速离心机,JRJ300-I 型高速剪切乳化机,GYB60-6S 型高压均质机,其他仪器设备为实验室常用仪器设备。

1.2 方法

1.2.1 核桃饮料加工工艺流程

1.2.2 操作要点

1.2.2.1 核桃仁去壳、去皮

选择外壳完整、无虫蛀、核桃仁含水量低于2.5%的干核桃,去壳后,将核桃仁放入一定质量浓度的热氢氧化钠溶液中热烫数分钟,捞出后置于水龙头下冲洗,直至核桃仁外表那层薄且紧密的褐色皮脱除。

1.2.2.2 漂洗、打浆、过滤

将去皮后的核桃仁用清水浸泡数次至中性,加一定温度的蒸馏水打浆数分钟过滤后备用。

1.2.2.3 调配

打浆后以核桃浆为原料,添加白砂糖和植脂末进行调配后制备成饮料。

1.2.2.4 乳化、均质、杀菌

核桃饮料中添加增稠剂、乳化稳定剂进行乳化、均质,然后进行巴氏灭菌,再灌装即得成品。

1.2.3 试验设计

1.2.3.1 核桃仁去皮工艺的研究

(1)采用食用级NaOH 溶液对核桃仁进行去皮处理,在热烫温度为80 ℃、热烫时间为2.0 min 条件下,考察不同NaOH 溶液浓度(0.1%、0.2%、0.3%、0.4%、0.5%)对核桃仁去皮难易程度、脱皮率以及核桃仁打浆后色度L*值的影响;(2)在NaOH 溶液浓度为0.4%、热烫时间为2.0 min 条件下,考察热烫温度(60、70、80、90、100 ℃)对核桃仁去皮难易程度、脱皮率以及核桃仁打浆后色度L*值的影响;(3)在NaOH 溶液浓度为0.4%、热烫温度为90 ℃条件下,考察热烫时间(0.5、1.0、2.0、3.0、4.0 min)对核桃仁去皮难易程度、脱皮率以及核桃仁打浆后色度L*值的影响。去皮后随机称取 100 g 核桃仁,按料液比为 1∶20(g/g)添加常温水,打浆5 min,测定核桃浆色度L*值。

1.2.3.2 核桃打浆工艺的研究

将去皮的核桃仁用清水漂洗数次至中性,每个处理随机称取100 g 核桃仁,进行打浆工艺研究。在单因素试验的基础上,以料液比、打浆用水温度和打浆时间为主要因素,设计正交试验,各因素及水平如表1 所示,以核桃浆感官评价及色度L*值为考核指标,确定最优打浆工艺参数。

表1 打浆工艺正交试验因素及水平Table 1 Factors and levels of orthogonal experiment for pulping

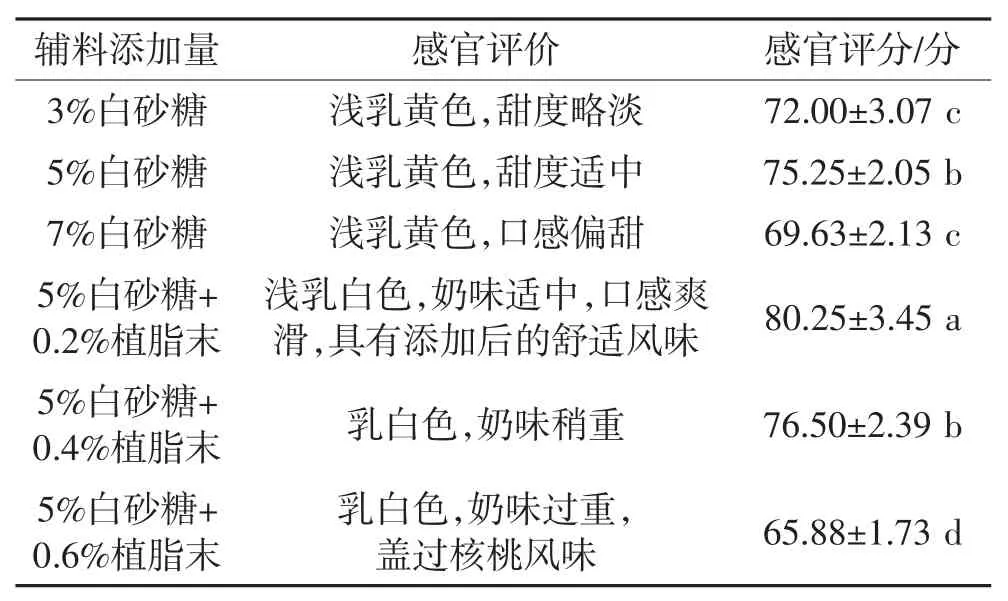

1.2.3.3 核桃饮料调配配方的研究

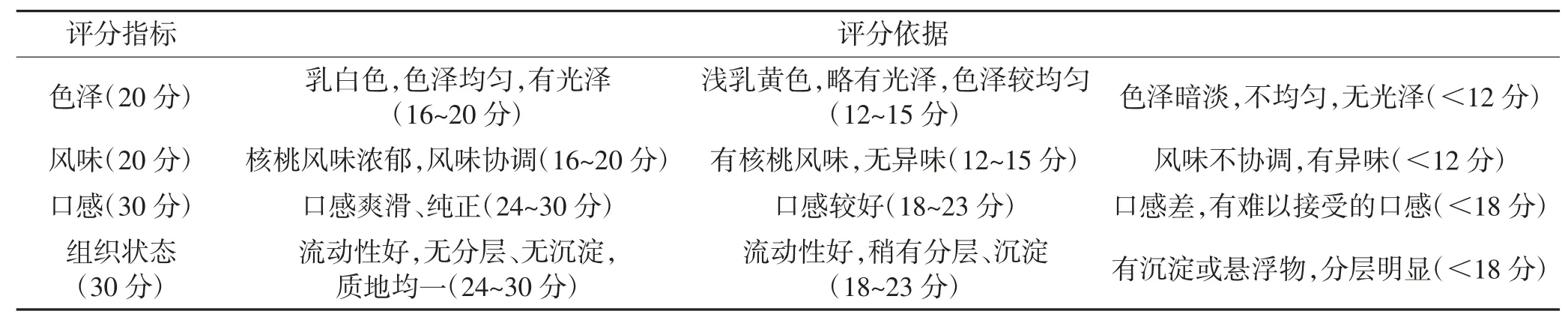

在步骤“1.2.3.2”确定的最佳打浆工艺条件下,将核桃仁进行打浆,打浆后以核桃浆为原料,辅以白砂糖和植脂末进行调配后制备成饮料,进行饮料感官品质(色泽、风味、口感、组织状态)评价,以感官评分为考察指标(见表3),确定白砂糖和植脂末的添加量。

1.2.3.4 核桃饮料稳定性的研究

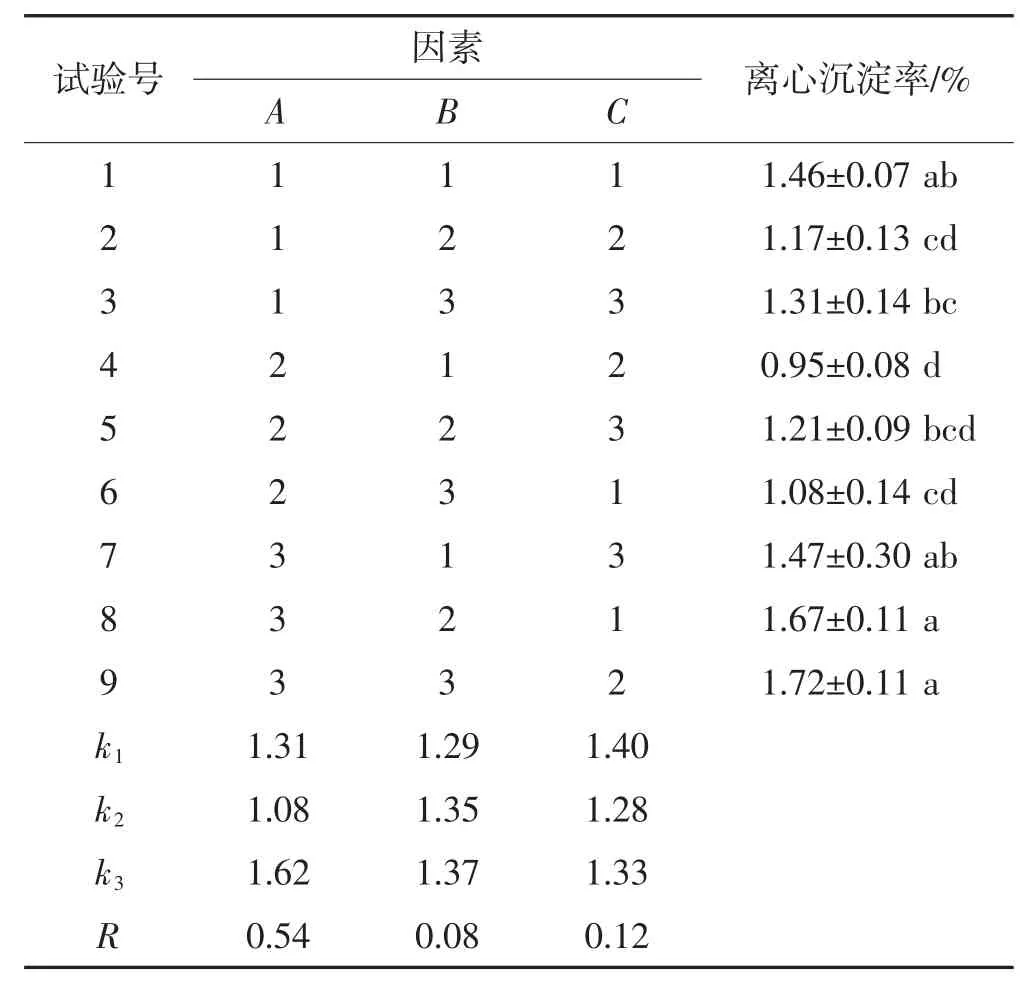

在前期单因素试验基础上,筛选出复配增稠剂(果胶∶CMC-Na∶黄原胶=4∶1∶0.8,质量比,下同)、复配乳化剂(蔗糖脂肪酸酯∶单甘酯=3∶1)和微晶纤维素进行三因素三水平正交试验,具体因素水平见表2,以离心沉淀率为考核指标,对核桃饮料稳定性进行进一步优化试验。

表2 稳定性正交试验因素及水平Table 2 Factors and levels of orthogonal experiment for walnut beverage stability

1.2.4 测定项目与方法

1.2.4.1 脱皮率

采用肉眼观察法,直接观察核桃仁在水龙头下冲洗后脱皮部分占总果皮的百分率。

1.2.4.2 核桃浆色度值

利用NH300 型色差仪测定核桃浆色度L*值(L*值为核桃浆亮度,0 代表黑色,100 代表白色),分析核桃浆色度,L*值越大表示核桃浆色泽越白,每个样品重复3 次,取平均值。

1.2.4.3 核桃饮料感官品质评价

由经过专门培训的8 名科技人员组成评价小组,对核桃饮料进行感官品质评价并评分,取平均值为最终得分,具体评分标准见表3。

表3 核桃饮料感官评分标准Table 3 Sensory score standard of walnut beverage

1.2.4.4 核桃饮料离心沉淀率

称取核桃饮料50 g 放入离心管中,6 000 r/min 离心15 min,弃去上浮的乳析层和中间的乳清层,称量沉淀物的质量,每个样品重复3 次,取平均值[15]。离心沉淀率公式如下:

1.2.5 数据处理

采用Microsoft Excel 软件和DPS 7.05 软件对试验数据进行处理。

2 结果与分析

2.1 核桃去皮工艺研究

2.1.1 NaOH 浓度对核桃去皮效果的影响

由表4 可知,随着NaOH 浓度的不断升高,核桃去皮难易程度由难到易,脱皮率不断升高,核桃浆色度L*值先升高后降低。当NaOH 浓度为0.1%时,核桃仁去皮难,脱皮率约为65%,因为低浓度的碱液不能溶解核桃仁中的果胶层,达不到去皮的目的,皮里的色素影响了打浆后的颜色,L*值显著低于其他处理组(P<0.05);NaOH 浓度为 0.2%时,去皮较难,脱皮率为75%,有部分缝隙里的皮未能完全被水龙头的水冲洗去除,导致打浆后颜色较暗,L*值相对较低;碱液浓度升高到0.4%时容易去皮,脱皮率达到95%,与0.3%浓度处理组L*值差异不显著;NaOH 浓度升高至0.5%,几乎能全部脱皮,去皮非常容易,但核桃浆L*值明显降低,因为过高碱液浓度对核桃仁具有一定的腐蚀性,色泽褐变加深。因此,选用0.4%NaOH 浓度为宜。

表4 NaOH 溶液浓度对核桃去皮难易程度及色度L*值的影响Table 4 Effects of NaOH concentration on peeling and chromatic value L*of walnut

2.1.2 热烫温度对核桃去皮效果的影响

由表5 可知,随着热烫温度不断升高,核桃仁去皮由难变易,脱皮率逐渐升高,核桃浆色度L*值基本呈不断升高的变化趋势。热烫温度为60~80 ℃,核桃仁去皮难,脱皮率为60%~80%,有不同程度的褐色薄皮残留,尤其是缝隙里面的皮有残留而影响核桃浆的颜色;热烫温度为90 ℃,去皮容易,脱皮率达95%,核桃浆色度L*值显著升高;热烫温度升至100 ℃时,去皮非常容易,脱皮率与90 ℃基本一样,打浆后的L*值与90 ℃处理组差异不显著,考虑到温度过高会引起核桃仁蛋白发生水解和变性,选择热烫温度为90 ℃。

表5 热烫温度对核桃去皮难易程度及色度值的影响Table 5 Effects of blanching temperature on peeling and chromatic value L*of walnut

2.1.3 热烫时间对核桃去皮效果的影响

由表6 可知,随着热烫时间不断延长,核桃仁去皮由难到易,脱皮率不断升高,核桃浆色度L*值不断上升。由于核桃仁组织结构较紧密,且有很多缝隙,吸收碱液的速度相对较慢,热烫时间小于1.0 min,去皮难且效果差,脱皮率低于80%,核桃仁表面褐色薄衣未完全除去,导致打浆后色度L*值显著偏低(P<0.05);热汤时间为3.0 min 以上,去皮容易,脱皮率高达98%,去皮效果好,打浆后的L*值差异不大,但若浸泡太久则会引起碱液残留多,不利于食品安全。因此,综合考虑,选择热烫时间为3.0 min。

表6 热烫时间对核桃去皮难易程度及色度值的影响Table 6 Effects of blanching time on peeling and chromatic value L*of walnut

2.2 核桃打浆工艺优化

在前期单因素试验的基础上,以核桃浆感官评价和色度L*值为考核指标,设计料液比、打浆用水温度和打浆时间进行正交试验,优化确定最佳打浆工艺条件。由表7 可知,极差R值大小为A>B>C,即打浆工艺条件对核桃浆L*值的影响因素主次顺序为料液比>打浆用水温度>打浆时间;由k值可知,最佳组合条件为A2B2C3,即料液比为 1∶20(g/g)、打浆温度80 ℃、打浆时间6 min,该组合即为试验设计中的试验号5,在此工艺条件下制备的核桃浆L*值最高为70.39,显著高于其他试验号L*值(P<0.05),色泽相对最白,具有核桃风味,口感纯正、细腻。

2.3 核桃饮料调配配方确定

打浆后的核桃浆,通过添加白砂糖和植脂末后制备成饮料来达到消费者喜欢的口感和风味要求。由表8 调配结果显示,添加5%白砂糖和0.2%植脂末调配制备出来的核桃饮料的色泽、风味、口感和组织状态较好,口感润滑,具有核桃风味和奶香味,流动性好,感官评分最高为80.25 分,显著高于其他添加组合(P<0.05)。

2.4 核桃饮料稳定性优化

离心沉淀率(Centrifugal sedimentation rate,SR)是反映饮料稳定性的一个重要指标,离心沉淀率越小,产品稳定性越好[16]。以核桃饮料离心沉淀率为考核指标,在大量单因素试验基础上,筛选出复配增稠剂(果胶∶CMC-Na∶黄原胶=4∶1∶0.8)、复配乳化剂(蔗糖脂肪酸酯:单甘酯=3:1)和微晶纤维素,进行三因素三水平正交优化试验。由表9 正交试验结果中各因素的R和k值大小可知,极差R值大小为A>C>B,说明复合稳定剂中复配增稠剂对核桃饮料离心沉淀率影响最大,其次为微晶纤维素,最后是复配乳化剂;据k的最小值确定最优水平为A2B1C2,该组合即为试验设计中的试验号4,即0.06%复配增稠剂(果胶∶CMC-Na∶黄原胶=4∶1∶0.8)、0.10%复配乳化剂(蔗糖脂肪酸酯:单甘酯=3∶1)和0.15%微晶纤维素,在此工艺条件下制备的核桃饮料为乳白色,具有较浓郁的核桃风味,口感细腻,离心沉淀率最小为0.95%,产品稳定性良好。

表7 打浆工艺正交试验结果Table 7 The results of orthogonal experiment for pulping

表8 核桃饮料调配配方试验感官评定结果Table 8 The sensory evaluation results for formulation of walnut beverage

表9 核桃饮料稳定性正交试验结果Table 9 The results of orthogonal experiment for walnut beverage stability

3 结论与讨论

该研究以广西本地核桃为原料开发饮料产品,采用单因素和正交试验设计方法对核桃饮料去皮、打浆、调配及稳定性等加工工艺条件进行系统研究。结果表明,核桃仁在0.4%NaOH 浓度、90 ℃的热水中、热烫3.0 min,容易去皮,去皮效果好,且同时达到脱苦脱涩的作用。于明等[17]研究了新疆鲜核桃仁去皮处理结果为在温度为95 ℃、浓度为1.0%NaOH 溶液中浸泡10 min 去皮效果最佳,可能是品种不同、新鲜程度不同导致了研究结果存在差异。

核桃仁中蛋白质以紧密的螺旋结构存在,打浆时随着加水量的增加,水分子可充分地与核桃蛋白质暴露出来的亲水基团结合,相互作用加强,有利于蛋白的溶出;但加水量也不能过大,过大会使体系黏度降低,且会影响产品风味、口感及营养价值[18]。若打浆温度较低、时间较短,则不利于水分子与蛋白质分子相互作用;但温度过高或打浆时间太长,则会影响蛋白质过分变性,产生凝结沉淀,也影响了产品质量。该试验研究表明,在料液比为 1∶20(g/g)、打浆温度 80 ℃、打浆时间6 min 条件下制备的核桃浆L*值最高(70.39),产品色泽乳白,具有明显的核桃风味。李慧芸[19]研究发现,烘烤过的核桃仁最适打浆温度也是80 ℃,与本研究结果一致。

为了达到消费者喜欢的口感和风味要求,打浆后的核桃浆中添加白砂糖和植脂末来调节核桃饮料达到清爽润滑、甜味适中的口感和奶香味。该试验研究表明,核桃浆添加5%白砂糖+0.2%植脂末调配加工出来的饮料感官评分最高,为80.25 分,显著高于其他添加组合(P<0.05),调配出来的核桃饮料为均匀的乳白色,具有核桃风味和奶香味,口感纯正,流动性好。

饮料加工过程中稳定体系的建立是衡量饮料质量的一项重要指标,同时也是影响产品口感、质地和货架期的关键因素[20-21]。核桃饮料富含蛋白质和脂肪,属极不稳定体系,在储藏过程中,因重力或分子缔合作用容易发生分层、絮凝等破乳现象[22],从而影响产品的口感和保质期,该研究通过使用复合增稠剂和乳化稳定剂来增强产品的稳定性,可充分利用单一稳定剂之间的协同互作效应,降低生产成本,同时可避免某种单一成分添加量过大而影响产品风味和口感[23]。王英臣等[24]研究表明,添加0.05%复合乳化剂(蔗糖酯: 单甘酯=4:1)、0.15%黄原胶、0.15%羧甲基纤维素钠和0.08%海藻酸钠制备的核桃蛋白饮料稳定性好。而本研究则表明,0.06%复配增稠剂(果胶∶CMC-Na∶黄原胶=4∶1∶0.8)、0.10%复配乳化剂(蔗糖脂肪酸酯∶单甘酯=3∶1)和0.15%微晶纤维素制备的核桃饮料稳定性良好。

近年来,核桃在广西种植面积越来越大,产量不断攀升,但却缺乏对其深加工产品的开发,不利于当地核桃产业长远发展。本研究为核桃全果深加工利用提供了新思路,对提高核桃经济价值和加工利用率具有一定的指导意义。后期可从核桃饮料均质、灭菌、包装等加工工艺及其保健功效等方面开展进一步的研究。