预制拼装技术在交通便道中的应用探索

刘明星

上海林李城市规划建筑设计有限公司,中国·上海 200437

中国在工程领域中大力推广预制拼装技术,如桥梁、建筑等领域。尤其是桥梁工程,已经逐步的向全预制拼装方向发展,但在道路领域预制拼装应用较少。目前,常见的主要是预制人行道面层砖、侧平石等,用于机动车道预制应用的则较少。结合目前的施工工艺水平,论文提出采用预制路面板应用于临时交通便道上,对预制拼装技术在交通便道中的应用进行探索。

预制拼装;交通便道;道路改扩建;预制道路面板

1 预制技术在道路中应用现状

预制技术具有施工速度快、标准化程度高、施工精度高、节约劳动力等特点。目前,中国在各个工程领域中大力推广预制拼装技术。中国在市政工程中应用较为广泛的主要有预制梁、护栏等,也有最近几年兴起的新技术预制桥梁墩柱、预制盖梁、预制综合管廊等。而在道路专业领域中,预制技术应用较多主要在预制人行道面砖、侧平石、排水沟以及其他附属工程上。而在道路路基、路面工程上则应用较少,目前有预制基层技术应用以及少部分工地临建场地采用预制板应用,而这类应用往往是为了推行而采用的预制,在经济效益、工期效益等方面优势并不明显。

2 中国交通便道一般工艺

中国主要交通便道主要有两种:一种是现浇混凝土路面结构;另一种是沥青混凝土路面结构。前者多用于便道使用周期较短的工程项目中,一般为4~8 个月;后者多用于便道使用周期长的工程,一般使用周期1~2年。以上两种路面形式技术成熟、应用广泛。但是常见的方案缺点较为明显,主要有造价高、施工周期长、拆除道路旧料循环利用难、施工过程中噪声污染、大气污染严重等缺点。随着工程领域预制技术的发展,有必要在临时交通便道工程中提出切实可行、工艺简单、节约造价、施工速度快的预制拼装技术[1]。

3 预制交通便道板应用可行性分析

3.1 传统交通便道方案

在改扩建工程中,交通便道采用混凝土面层的居多,一般路面结构由碎石垫层+混凝土面层组成,为了防止混凝土面层断裂或者强度不足,一般会在混凝土面层中设置1-2 层钢筋网。常用的路面结构组合为20~30cm 碎石垫层+25~30cm C30 混凝土面层(现浇工艺)。便道一般在4~8 个月进行二次翻交,对老路进行翻除。

3.2 预制交通便道板工艺

拟定预制便道结构为:防渗土工布+15cm 碎石垫层+30cm 预制混凝土便道板。在预制厂中预制固定几种尺寸的混凝土便道板,同时进行路基施工。路基施工完成后,将预制好并检测合格的预制便道板运输至现场并拼装,拼装完成并验收通过后开放交通,预制混凝土板有着强度高、预制方便的特点,技术上可行。

以城市主干路改扩建为高架快速路+地面辅道的工程,交通便道一般为三个阶段,通常按照双向4 车道+人非道设计,单侧宽度为10m 计算。参考一般造价,传统现浇混凝土便道建安费约260 元/m2(含拆除价格),按照双幅20m 宽,每公里建安费约520 万元。按照一般快速路改造一般至少翻交一次,即有两个阶段需要新建便道,并在使用后拆除。相当于每公里便道费用约1040 万元。而预制混凝土便道技术按照循环利用一次,并考虑拆除、安装等费用每公里建安费约920 万元。而经过二次利用的便道板块还可以继续利用在其他项目上,从经济角度来看预制混凝土便道优势明显。

另外,此预制便道板还能应用其他几个工程场景中,如项目部临建场地、临时停车场、防汛时临时通道等场景。

3.3 预制交通便道优缺点分析

预制便道板主要优点:①标准化预制,质量可控。②采用预制拼装施工工艺,施工速度快。③可循环利用,在多阶段翻交施工过程中节省投资并且优势明显。④采用预制构件拼接,可以组合多种不用宽度便道,适用范围广泛。⑤拼装过程中主要以吊装机械为主,相比现浇混凝土工艺节省人力。⑥采用预制拼装技术施工过程中噪音小。

预制便道板主要缺点:①接缝较多,车速快时噪音较大。②弯道处需要特殊尺寸构件拼接,增加了预制成本。③非机动车与行人行驶体验差。

通过以上分析,预制混凝土便道板虽然具有接缝多、弯道处理难度大等缺点,但作为临时性工程,该方案具备技术可控并且节省工期、节省造价、噪音小等优点,方案可行并且有较大优势。

4 预制拼装交通便道应用方案

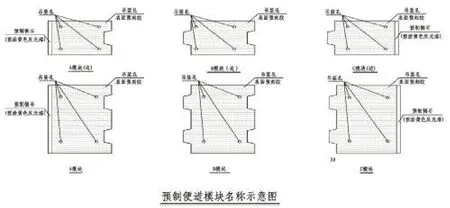

4.1 预制板基本外观及尺寸的选择

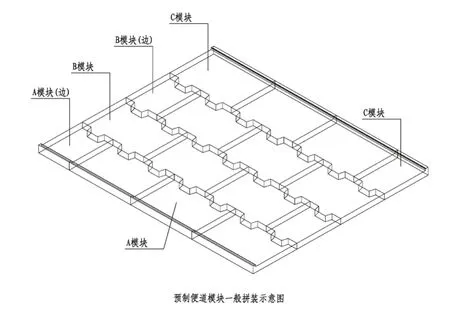

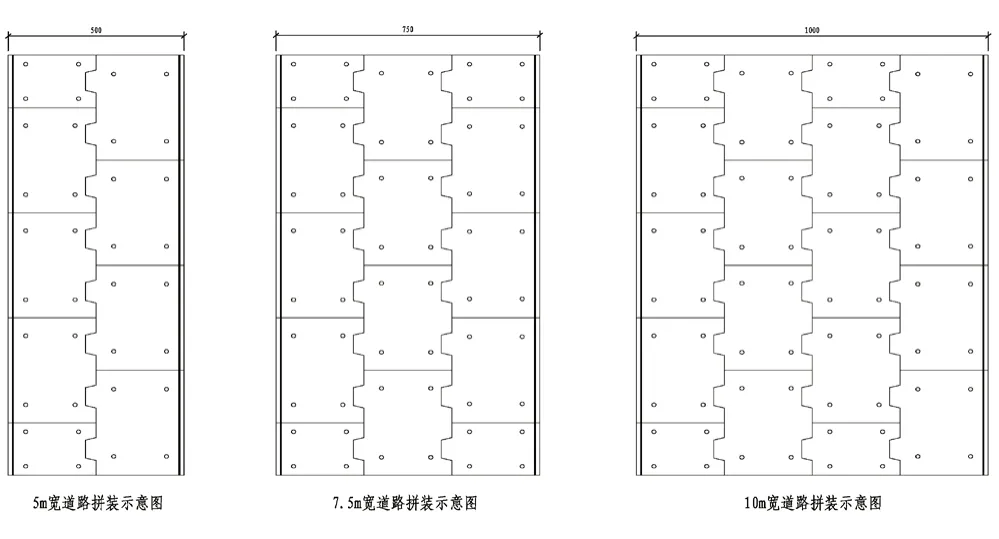

常见交通便道多为双向2 快2 慢(单向道路5m)、双向4 快2 慢(单向道路宽度10m)、双向6 快2 慢(单向道路宽度12.5m)。根据以上尺寸特点,提出预制便道的横向标准块宽度为2.5m 较为合适。拼装长边考虑行车方向,可以减少接缝,使用过程中减少噪音产生。同时并考虑方便吊装及运输采用3.5m,标准件尺寸为3.5m×2.5m。预制模块厚度考虑采用30cm,拟采用C30 混凝土进行工厂预制,同时设置骨架钢筋。一般模块总重约为6.5t,从重量方面能满足一般的中小型汽车吊装设备的吊装。

图1 预制便道各个模块示意图

图2 预制便道拼装示意图

图3 关于5m、7.5m、10m 宽便道组合示意图

4.2 预制便道板的细节设计

(1)凸凹面:在外观尺寸上考虑设置凸凹面,增加模块互相之间契合度,减少由车辆行驶过程中产生的位移。设计上凸口尺寸略小于凹口,用于避免因构件精度问题造成无法安装的情况。

(2)吊装孔:为了方便吊装,每个模块设置4 个吊装孔,并在吊装孔内预留吊装钢筋。

(3)边缘模块侧石:在边缘模块考虑一次性预制侧石,高度拟采用12cm,同时为了行车安全,考虑在侧石上预涂装黄色反光标线漆,减少拼装后标线工作量[2]。

(4)面层防滑:在预制时考虑对模块顶面进行预刻纹,刻纹深度控制在5-6mm,保证预制交通便道板具备一定防滑作用。

(5)模块倒角:为了减少使用及安装过程中边角的破损,在所有模块边角全部设置1cm×1cm 倒角。

(6)弯道模块:在弯道处预制设置特殊尺寸的模块,考虑内外侧不同尺寸的模块来解决转弯问题。

4.3 便道板应用条件

预制便道板属于预制路面面层,因此同一般的现浇便道一样,需要对路基进行一定处理,达到一定条件后才能保证便道面层的稳固,同时还需要考虑路面的雨水排水问题。

(1)路面结构组合

拟定路面组合如下:30cm 厚预制混凝土便道板+10~15cm 碎石垫层+防渗土工布+防渗土工膜+土路基(回弹模量30Mpa),如果路基较为平整且路床强度较高时,可根据情况取消碎石垫层。

(2)地基处理条件

预制便道在改造道路项目中主要应用在老路范围内或者拼宽路基范围内两种情况。老路多年使用,路基沉降基本到位,除个别存在病害部分以外其他路段的老路一般均能满足30Mpa 的回弹模量要求。在老路范围设置预制便道基本无需对老路进行处理。而在拼宽道路内设置则需要进行一定处理,以上海地区为例,一般上路床采用石灰土或者水泥土进行改良,厚度控制在40~60cm,而对于拼宽或者新建路基一般处理后需达到30Mpa 的回弹模量要求。

(3)路面排水

路面排水采用单向或者双向横坡,为了防止雨水渗入土路基,在碎石垫层下设置两层土工材料,上层为防渗土工布,下层为防渗土工膜。在道路两侧设置临时边沟排水。

5 结语

随着中国汽车保有量随之飞速上涨,随之而来的是新一轮的道路大中修、道路车道扩容、道路快速化改造项目越来越多。相比传统便道方案,预制拼装交通便道则有着工艺简单、节约材料、节约造价、施工速度快、施工过程噪音小、扬尘小等优点。随着中国预制构件的工艺及精度控制的日趋成熟,预制拼装交通便道的工艺将有较大的应用及推广空间。在日后工程项目设计中,考虑在具备条件情况下联合预制厂、项目业主、施工单位共同做一段试验段再进行总结与优化,争取在未来的工程建设中发挥其作用。另外,本技术目前已由我公司申请新型实用专利,目前专利在审核过程中。