浅谈乘用车车身不同部位腐蚀问题及防腐措施

李亚 孙中政 王庆辉 谢喜斌

摘 要:本文简单阐述了乘用车车身常见腐蚀类型,同时根据用车干湿工况将车身部位划分干湿区,系统研究不同部位的腐蚀发生原因,并提出了改进的防腐措施。

关键词:车身防腐;腐蚀类型;防腐措施

1 前言

车身的腐蚀不仅影响外观,而且直接影响汽车安全性、可靠性和使用寿命。汽车车身腐蚀防护的技术中,涂装是主要的防护手段,以电泳、抗石击涂料防锈蜡油膜作为防护涂层,保护车身钣金。虽然这些手段可以增强车身的防腐能力,但由于车身结构设计问题和制造缺陷,车身某些部位仍易发生锈蚀现象。因此,需要识别现有车型发生的这些锈蚀问题,并在车身结构设计和制作过程中采取有效的防腐措施,同时要将这些防腐措施应用到新车型的产品设计和工艺设计中,提高车身的防腐能力。

2 乘用车车身干湿分区和腐蚀类型

影响乘用车的腐蚀因素有很多方面,主要包括自然环境、道路环境、车身材料、制造工艺和结构设计等[1]。这些因素对车身不同部位有不同程度的腐蚀影响,为了制定有针对性的防腐措施,了解车身不同部位的防腐情况是很有必要的。

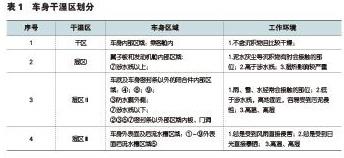

2.1 乘用车车身干湿分区

根据车身在整车环境中的干湿程度,将车身划分为四个区域,干区、湿区I、湿区Ⅱ和湿区Ⅲ。干区部分一般接触不到潮湿环境,且无汗液及污染物的接触,故一般不会发生锈蚀;湿区部分的湿区I、湿区Ⅱ和湿区Ⅲ因不同程度上接触污染物和湿热环境,发生锈蚀的速率和严重度也不同,故细分为三个等级。

车身①~⑨区域划分见图1所示:

2.2 乘用车车身常见腐蚀类型

常见车身腐蚀类型主要分为四种,斑状腐蚀、缝隙腐蚀、局部腐蚀和受载下的腐蚀。[2]

2.2.1 斑状腐蚀

斑状腐蚀为车身常见腐蚀类型之一,主要表现为车身面漆或涂层表面的印迹、鼓泡和脱落等。这些部位用车环境较恶劣,容易受到道路砂石的飞溅,使车身油漆涂层受损而导致腐蚀。

2.2.2 缝隙腐蚀

缝隙腐蚀是较为严重的也是发生最频繁的腐蚀类型,主要表现为穿透腐蚀、丝状腐蚀以及沉积腐蚀3种。主要发生在车身的连接部位:在金属与金属结构的连接处以及金属与非金属的连接处,缝隙在0.025~0.1mm范围内最为敏感。

2.2.3 局部腐蚀

局部腐蚀发生在车身的形式主要为点腐蚀、电偶腐蚀、晶间腐蚀。电偶腐蚀主要发生在车身与零件外表面金属接触处,容易发生电位差腐蚀;点腐蚀是一种腐蚀集中与金属表面的很小范围内并深入金属内部的孔状腐蚀形态。

2.2.4 受载下的腐蚀

这类腐蚀发生在车身的形式主要为微动腐蚀,是摩擦腐蚀的一种特殊形态,会在金属表面呈现麻点或沟纹。

3 乘用车车身腐蚀常见发生部位及原因

3.1 乘用车车身腐蚀常见发生部位

根据市场售后反馈结果,投诉较多集中在车身可见程度较高的区域,即湿区I、湿区Ⅱ的闭合件内板以及湿区Ⅲ车身外板;而内部结构性腐蚀如流出锈水或锈穿则也会有投诉。

3.2 乘用车车身常见发生部位腐蚀原因

3.2.1 车身湿区I腐蚀发生原因

湿区I主要涉及部位为发动机罩及翼子板附近,此部分主要受湿热影响严重,部分有泥沙沉积物堆积。

3.2.2 车身湿区Ⅱ腐蚀发生原因

湿区Ⅱ是腐蚀发生较严重和较多区域,此处离地面较近或是经常受到雨水接触,容易有泥沙、防冻盐和水汽滞留在车身部位,工作环境较恶劣。如果内腔电泳效果不好、结构设计不合理,或者焊缝没有做好隔绝防护,很容易发生腐蚀。

1)前后车轮罩及附近

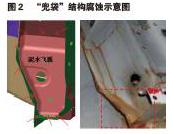

前轮罩与A柱之间形成了缝隙,一方面泥水和道路防冻盐飞溅,从车轮罩一侧渗入,此处泥沙沉积,造成较严重的沉积腐蚀;另一方面从空气室流水槽流下的水如果经过焊缝,焊缝没有密封保护,很容易发生焊缝腐蚀 前后轮罩处附近的门槛如果有“兜袋”结构,泥沙很容易滞留在此,腐蚀环境十分恶劣,如果密封防护不到位,则很容易发生沉积腐蚀(图2)。

2)门槛及车底部位

门槛外部经常受到碎石击打,并且长期处于高湿环境,如果没有密封保护措施,门槛很容易发生严重锈蚀。另外门槛的内外板形成较大空腔,如果电泳孔和排水孔不足造成腔内电泳不良,腔内长期处于高湿环境,会造成内腔锈蚀。

车底的横纵梁与地板搭接缝隙较多,此区域经常受到旋转车轮石子击打和泥水飞溅作用,处于空气-盐-尘-水较恶劣的腐蚀环境中,这些搭接缝隙焊缝发生腐蚀,且沿着焊接边扩散腐蚀。

3)车门及附近

车门包边处的锈蚀是腐蚀频发部位之一。车门包边为翻边贴合结构,且形成搭接缝隙。此处属于密封条以外,容易受到雨水渗入;如果内部焊装折边胶没有填充完全,造成包边缝隙锈蚀。

车门铰链与车身面板属于贴合结构,无电泳漆膜保护,此区域且属于湿区,安装缝隙经常受到雨水侵入,尘土也容易积在此处,如没有保护措施,就会发生缝隙腐蚀。

车门底部属于湿区范围,雨水也会随着水切和泥槽进入腔内。如果排水孔设计不合理,会有积水滞留在车门底部腔内,加上道路防冻盐和泥沙堆积此处,内腔斑状腐蚀和底部包边焊缝腐蚀会发生,甚至锈穿。

3.2.3 车身湿区Ⅲ腐蚀发生原因

此区域的面板腐蚀常以斑状腐蚀类型为主,表现为油漆鼓泡脱落,从点扩展连成片。一般有两方面原因。第一,在涂装前处理时,如果水洗不净,杂质残留在面板表面,这是发生锈蚀重要原因。第二,面板的內腔发生锈蚀,造成面板表面锈蚀。

4 乘用车车身防腐措施

4.1 车身结构优化,减少腐蚀风险[5]

4.1.1 优化车身内腔开孔方案,保证内腔电泳涂膜

在车身设计阶段,涂装同步工程要充分分析腔内开孔问题,以保证腔内的电泳膜膜厚满足设计要求。

4.1.2 结构上避免积泥和积水

在车身断面设计及型面设计和钣金搭接顺便的设计过程中,应尽量避免车身表面积及内腔存在积水和泥沙冲刷焊接边的风险,减弱腐蚀环境的侵蚀。

4.2 防护措施[3]

首先,从涂装工艺角度来说,第一提升前处理水洗工艺,避免有污染物残留在车身钢板表面,从车身结构上保证车身足够沥液孔,从现场上保证水洗时间和喷淋压力;第二增加底部抗石击涂料和焊缝密封胶涂覆面积,以提高轮罩和车底耐腐蚀性。第三,在铰链处增加密封胶涂覆,保护铰链与钣金搭接缝隙处与腐蚀环境隔绝。第四,采用空腔注蜡工艺,在经常处于湿热环境下的内腔和焊缝表面形成蜡膜,隔绝腐蚀环境,提高防腐性能。

4.3 车身材料优化

提升车身钣金耐腐蚀性是常见防腐措施之一。因车身结构限制和腐蚀条件影响,有些区域防护能力还是非常有限。镀锌钢板的镀锌层可以显著提高防腐性,要求镀锌厚度在7~10um。近几年自主品牌在车身外表面上也逐渐使用镀锌板。

5 总结

汽车车身的常见腐蚀部位集中在整车湿热工况区域,这些区域的防腐主要与车身结构、材料和涂装工艺相关,由此可见汽车防腐工作是一个系统工程,它主要涉及材料的选择、结构的设计、防腐工艺、防腐试验和防腐评价等,贯穿整个产品开发过程和制造过程。通过对这些方面的研究,逐渐建立完善的防腐体系,以提升汽车车身的防腐能力。

参考文献:

[1]赵辉,吴琼;浅谈汽车腐蚀;现代涂料与涂装[J],2016,19(4):12-14.

[2]陈拯,王宏伟;汽车各类腐蚀的频发部位及原因分析;环境技术[J],2010(06):37~41.

[3]黄建中;汽车腐蚀与防护技术;化学工业出版社[M],2004.

[4]李彤;国产汽车防腐现状及对策;汽车技术[J]2002,(4):28~30.

[5]吴卫枫,张朋伟;乘用车车身防腐设计方法探讨研究;汽车工艺与材料 [J]2015,8:41~46