成品油管道投产过程中油品乳化原因分析及防控

林景丽,许少新

成品油管道投产过程中油品乳化原因分析及防控

林景丽,许少新

(中国石化销售股份有限公司华南分公司,广东 广州 510620)

针对成品油管道投产过程中普遍遇到的油品乳化问题,总结历年管道投产情况,发现油品乳化必然导致油品的分水性、微量水含量、堵塞性质量指标变化。结合已有理论,分析与这3项质量指标相关的影响因素,包括抗磨剂、水分、杂质。提出筛选油品、筛选水、做好清管、提高管道运行技术等10项关键的防乳化控制技术。这些技术通过了实验室模拟验证,并成功地应用在2019年12月新投产的管道上,为类似成品油管道的投产提供实践依据和解决方法。

成品油管道;投产;油品乳化;防控

对于新建设成品油管道,为了清管、试压、调校设备、内检测需要以及考虑安全因素,投产前普遍采用水进行试运行,即水联运,之后再采用柴油顶水进行投产。在柴油顶水投产过程中容易出现油品乳化现象,且部分管道在投产后较长一段时间内油品持续乳化,对管道运行和市场供应造成了较大的影响。针对这一问题,本文通过分析不同管道投产的特点,确定油品乳化同许多因素有关,针对性提出防控措施,并在新投产的管道上进行实践。

1 历年管道投产油品乳化情况

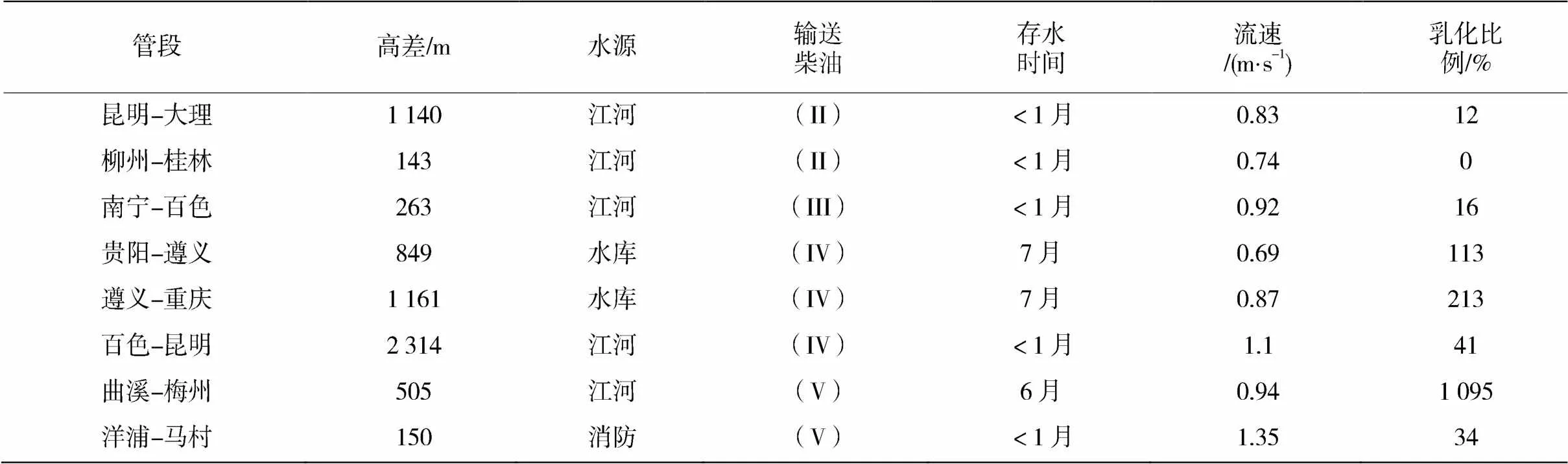

近年来,华南管网共有8条管道采用柴油顶水方式投产运营,除柳州-桂林管道没有出现油品乳化外,其余7条管道在投产过程和投产初期均出现油品乳化情况,油品乳化具有普遍性(见表1)。

表1 管道投产油品乳化情况表

通过大批量油样跟踪及质量分析,发现油品乳化是柴油经过管输后,出现分水性、微量水含量、堵塞性等质量指标不合格或质量指标较进管道前相差较大的情况,从而表现为油品外观不清透,目测乳化。

2 柴油乳化的相关性分析

从历年管道投产油品乳化比例(乳化油品量与管道容量之比)和投产条件进行分析,可知每条管道的油品乳化比例随着投油条件不同而相差较大,与油品性质、水、杂质有直接关系,与之相关的因素分析如下。

2.1 抗磨剂影响柴油的分水性

随着柴油质量升级,乳化现象愈加明显。车用柴油较普通柴油乳化严重,国Ⅳ油品较之国Ⅲ油品严重,国Ⅴ油品较之国Ⅳ油品严重,且从国Ⅴ油品开始,油品乳化后沉降难度加大。国Ⅱ、国Ⅲ、国Ⅳ、国Ⅴ油品的乳化比例分别为8%、16%、57%、276%。分析原因,主要为柴油在质量升级过程中,加氢深度增加,硫含量比例大幅度降低(国Ⅱ、国Ⅲ、国Ⅳ、国Ⅴ柴油硫含量分别为2 000、350、50、10 mg·kg-1),为保证润滑性,柴油中加入较多的抗磨剂,抗磨剂中含有亲水性较强的羧基等亲水性基 团[1],是潜在的乳化剂或助乳化剂,在油顶水投油过程中使油水混合物容易形成乳化物。而柴油中的其他添加剂,如十六烷值改进剂、抗静电剂等不随油品升级而增加添加量。

2.2 管道运行技术影响柴油的微量水含量

2.2.1 流速的影响

流速越高,管道中的水和杂质越容易被充分置换,越不容易发生大量油品乳化或持续乳化的情况。根据已有管道的投油及顺序输送控制经验,管道运行流速至少应达到 1 m·s-1[2],若能接近1.5 m·s-1更佳。分析原因主要是流速大,管内介质运行状态达到紊流状态,尤其是对于爬坡状态,油相才有足够的剪切力带动水相,使水不至于积存在低点形成积水[3]。以同样使用国Ⅳ柴油投产的3条管道作比较,流速高的百色-昆明管道油品乳化比例较低,同样使用国Ⅴ柴油投产的3条管道作比较,流速高的洋浦-马村管道油品乳化比例较低。

2.2.2 运行方式的影响

管道存水时间越短,油品乳化几率越小。投产前,投油时间距离水联运结束时间应尽量短,宜控制在1个月以内;投产过程,油水界面在管道中的停留时间宜短;投产后宜连续输送。分析原因,主要是投产前水长期留存在管道中将会持续对管道造成腐蚀,留存时间越长腐蚀产物杂质越多;投产过程中油水界面长时间停留在管道内将使油水混合更均匀,若多次停输,水将不断从油中析出,并在下次输送时与油再混合,多次混合及析出,加之管道的腐蚀产物,一并混合后越容易导致油品乳化。同时,投产结束后管道中仍会残留部分水,投产后连续输送正是为了尽快将残留的水带出,例如投产后间断输送的遵义-重庆、曲溪-梅州管道,油品乳化比例更高。

2.3 杂质和水影响柴油的堵塞性

2.3.1 水质的影响

水联运所用的水越纯净,油品乳化几率越小,采用消防水投产较江河水、水库水投产能减少乳化油品比例。同样使用国Ⅴ柴油投产,洋浦-马村管道采用消防水进行水联运,油品乳化比例只有34%,而其他管道使用的是未经任何净化作用的江河水,油品乳化比例大大增加。分析原因,一方面是水中钠、钙、镁等碱金属离子质量浓度较高,在碱性条件下与柴油中酸型抗磨剂含有的脂肪酸发生反应,生成并析出脂肪酸盐而引起的[1];另一方面不干净的水中可能含有更高的悬浮物类杂质,与油品充分混合后,杂质影响油品的外观和质量指标。以遵 义-重庆段管道为例,受条件所限,水联运所用的水只能用水库未经净化的水,pH值为8,全盐量393 mg·L-1,悬浮物含量18 mg·L-1。水质为碱性,含盐量高,有杂质,这进一步促进油品乳化。

2.3.2 管道清洁度的影响

管道内部越干净,油品越不容易乳化。管道内部的杂质,一部分来自管道建设期间遗留在管道内的沙尘、焊渣等物质及其他人为导致的物品,一部分为铁锈。一方面基于造价及安全问题考虑,国内成品油管道全部为未经防腐处理的碳钢钢管,管道内壁原本就有铁锈,在较长的施工周期、较恶劣的施工环境下不断氧化,铁锈越积越多;另一方面来自水联运和成品油输送过程中形成的铁锈,由于管道内的积水很难完全清理干净,水持续对管道造成腐蚀, 虽然非常轻微, 但也是积少成多[4]。例如曲溪-梅州管道和遵义-重庆管道,油品乳化后期均为堵塞性指标不合格,通过加大清管力度扫除杂质后油品很快就变清透了。

2.3.3 油中含水的影响

进行柴油堵塞性实验时所用滤膜为纤维素酯膜,孔径小于0.7 μm,故其对水有一定的拦截性。根据实验室检测经验,若油品中含有可见明水或微量水大于120 μg·g-1时,其堵塞性指标将受到影响。

2.4 其他因素

对落差大、起伏大的管道,水更容易积存在管道的低洼处,容易拉长油品乳化时间。另外,油水界面经过多重泵和减压阀、过滤器等设备剪切的情况,对油品乳化也有一定影响,但不是主要因素。而对油品本身具有腐蚀性、管存微生物、环境温度变化大等其他非常规的影响因素则不是导致管道投产初期油品乳化或大量乳化的原因。

3 防止油品乳化的管控措施及验证

通过对历年管道投油乳化情况及有关质量指标、产生原因和机理的分析,针对性地从油品的性质、水联运所用的水、管道的清洁度和运行技术方面进行改进,提出成品油管道柴油顶水投产的10条油品乳化防控措施,并进行试验和实践验证。

3.1 油品乳化防控措施

1)筛选油源。前期选择可获得用于管输的不同油源,进行初步筛选,对不同来源油品进行不同水、不同温度的水乳化试验,对比选出乳化程度小的油品用于投油。选定目标炼厂的油品后,提前了解有关工艺,协调少加抗磨剂。严格监测油品的含水率,确保全部油品含水率小于100 μg·g-1,且尽可能先进罐存储大于24 h,脱水后再注入管道。

2)筛选水源。水联运采用金属离子和杂质含量相对少的消防水,而不是一般的江河或水库水。

3)清管。水联运期间多发送清管球,循序渐进逐步增加清管器的过盈量,发送多个清管器(皮碗和直板组合清管器、钢刷清管器、磁力钢刷清管器、漏磁检测器等),使管道达到可内检测的内部环境要求,彻底清除管道施工遗留的杂质,使排出的水无肉眼可见机械杂质。

4)投油时间。水联运后一个月内立即投油,若无法及时投油,投油前应再次水联运及清管。

5)提高流速。提高管输流速,确保投产过程以及后续3倍管容的输送中,全程流速大于1 m·s-1。

6)加隔离球。在油水界面加隔离球,采用3~4个以上清管球,以聚氨酯球为主,皮碗扫水球为辅,扫除管内存水。这将导致第一次投油的含水污油增多,但有利于后续输送。

7)保证首次下载量。增加首次下载柴油总量,务必一次性将1倍管容的柴油置换下载完,力求下载2~3倍管容的柴油。

8)准确切割油水。加密油头跟踪频率,务必在临近油水接收站前端的阀室有一个跟踪点,跟踪及计算时间准确至分钟,选择合适的时机切换水和含水污油的下载,确保尽量少将水切进油罐。在条件允许时,将含水率大的油品与污油分开存储,以利于后续油品处理。

9)落实不合格油品的处理方法。做好应急措施,落实不合格油品处理手段,例如提前摆布下载点罐容、引入可调和的油品、提前预制油水过滤分离设备等。

10)确保连续输送。投油后应尽快处理不合格含水污油,并恢复正常管输,尽早完成3倍管容的油品下载量。

3.2 有关实践验证

将研究结果应用于2019年12月新投产的廉 江-北海管道的柴油顶水投产加以验证。

1)筛选油品(见表1)。按照管控措施第一条,对柴油油源进行筛选,对可能注入管道的中国石化海南炼化、青岛炼化、镇海炼化、东兴炼厂、青岛石化以及从中国石化以外单位盘锦的国Ⅵ标准柴油进行抗乳化性试验,并与末站接收点处中国石化北海炼化的油品进行比较。使用1 500 r·min-1抗乳化性能测定仪,在54 ℃下测试柴油与一般消防水混合搅拌5 min后沉降变清澈的时间,发现不同油品的抗乳化性能差异较大,海南炼化、青岛炼化出产的柴品抗乳化性能更好,外采盘锦的油品抗乳化性能较差。

表2 油品筛选实验

2)筛选水。考虑到青岛炼化的产能和进货运输方式更适合,对目标油源青岛炼化的油品做不同水和不同温度的抗乳化性试验。按照一般试验温度54 ℃以及管道内实际温度23 ℃(参照相同注入点的湛江-茂名管道的油温),分别与纯净水、一般消防水、带锈消防水混合,并与北海炼化的油源进行比较,发现温度越低油水越难分离,水中的杂质越多油水越难分离。

表3 水筛选实验

3)调运优质油品。根据分析试验结果,协调青岛炼化,通过船舶调运到达一批优质国Ⅵ柴油专用于管道投产。油品只添加少量抗磨剂,无其他添加剂(抗磨剂小于130 mg·kg-1,酸度2.82 mg·100 mL-1,硫3 mg·kg-1,微量水62 mg·kg-1,多环芳烃3.3%,总污染物5.0 mg·kg-1,闭口闪点92.5 ℃,密度831.9 kg·m-3)。油品上岸后经过沉降和多次脱水,之后再注入管道。

4)彻底清管。水联运采取反输的方式,严格按照防乳化管控方案执行,使用北海炼化的消防水进行清管及水联运,共发送5批次合计13个清管器,使廉江站排出的水无肉眼可见杂质,可直接注入廉江站消防水罐作为该站的消防水用。

5)水联运结束38天后立即投油。投油时柴油顶水界面间及后续柴油共发送3个清管器,分别为软体聚氨酯清管器、四皮碗两直板清管器、四皮碗两直板清管器。

6)投油全程流速达到1 m·s-1,一次性下载1倍管容的柴油。

经过严格管控,廉江-北海管道最终投油成功,除收隔离球产生的含水污油外,后续下载中未发生柴油微量水或堵塞性指标不合格的情况。

4 结束语

随着国家对环保的日益重视,柴油质量已经达到国Ⅵ标准,抗磨剂的加入无法避免,柴油更容易亲水。为减少柴油顶水投产过程中的油品乳化,应重点做好管道清管,选择干净消防水进行水联运,并在油水界面处增设隔离球,提高运行流速,确保首次油品下载大于1倍管容。只要方法妥当、严格执行,成品油管道柴油顶水投产过程中的油品乳化问题可以得到有效控制。

[1]陈洪德.油库发出车用柴油浑浊的原因分析[J].石油化工技术与经济,2019, 35(5):45-49.

[2]王剑波,达文曦,郑坚钦,刘静.大落差成品油管道投产过程中油品乳化问题研究[J].当代化工,2018,47(11):2425-2429.

[3]许道振,张国忠,赵仕浩.积水在成品油管道中的运动状态[J].油气储运,2012,31(2):131-134.

[4]王德增,刘井会,王彩霞,等.对成品油管道中沉积物的分析[J].油气储运,2005,24(2):59-60.

Cause Analysis and Prevention of Oil Emulsification in Commissioning of Products Pipeline

,

(Sinopec Sales Co.,Ltd. Southern China Branch, Guangzhou Guangdong 510620, China)

Aim at the oil emulsification problems commonly encountered in commissioning of products pipeline, the commissioning conditions of products pipeline in the past years were summarized, andit was found that emulsification of oil products would inevitably lead to the change of water separation, moisture and clogging. In this paper, the reasons affecting oil emulsification were analyzed, including antiwear-additive, moisture and impurities. Several key prevention and control technologies were put forward, such as selecting suitable oil products, selecting clean water, doing well in pigging and improving pipeline operation process. And these prevention and control technologies have been successful appliedin a new pipeline in December 2019. The paper can provide practical basis and solution for oil emulsion prevention of similar products pipeline.

Products pipeline ; Commissioning; Oil emulsification; Prevention

2020-03-08

林景丽(1979-),女,高级工程师,广东省揭阳市人,2002年毕业于北京石油化工学院工业自动化专业,现从事成品油管道输送油品计量及质量管理工作。

TE832

A

1004-0935(2020)07-0846-04