直升机复合材料导电结构制造工艺

祝景萍 刘望子 江 跃

(昌河飞机工业(集团)有限责任公司,景德镇 333002)

0 引言

随着直升机的发展,复合材料也在直升机上占据了越来越重要的位置。大量通信、导航设备加装在复合材料零部件上,对零部件与设备连接通路的导电性提出了较高的要求。复合材料导电的方式很多,尤其是复合导电高分子材料[1-2],甚至是纳米级别[3]的导电复合材料的应用,但考虑到强度、结构、工艺及批产等因素,目前直升机复合材料的通用导电模式还是采用铜网+设备接口铜条/铜片的方式。按照传统经验生产的直升机碳纤维复合材料结构电阻值一般≥50 mΩ,对新型、高精度的通信和导航设备性能带来很大的影响。本文通过介绍某型号直升机复合材料尾梁导电结构优化改进工艺过程,详细阐述了影响直升机碳纤维复合材料结构因素及相应的改进方法。

1 直升机复合材料尾梁导电要求及现状

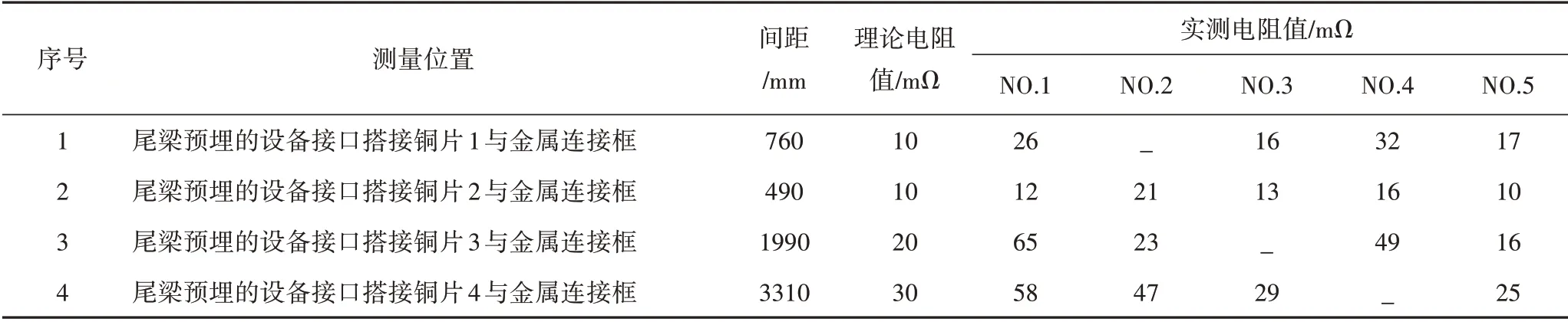

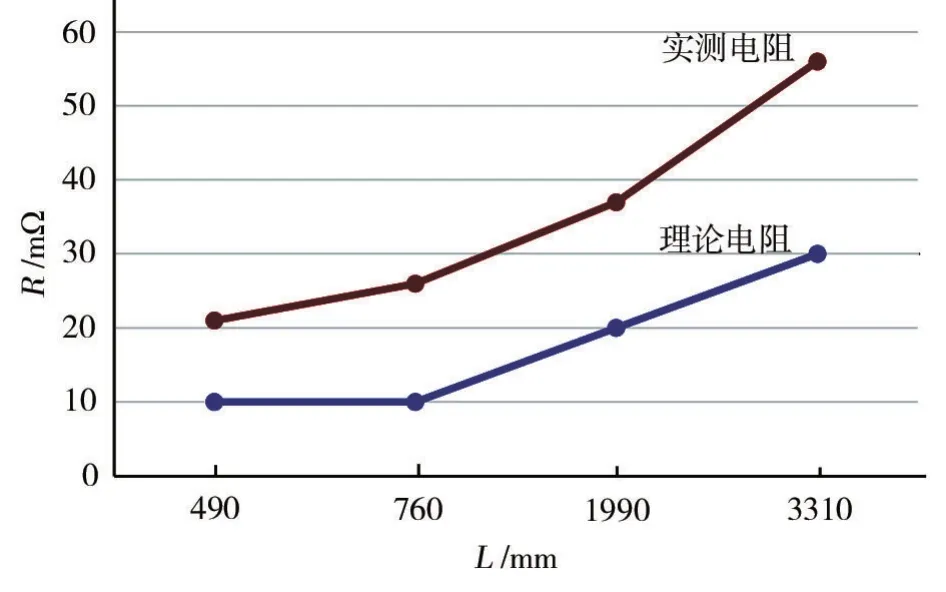

参照直升机的通用导电结构设计,某直升机尾梁的电阻值应满足表1的要求。但在实际测量中发现,5架机(NO.1~NO.5)的电阻值都无法满足要求。电阻实测值如表1所示。从表1可以发现,现有的直升机复合材料尾梁导电效果不佳,急需进行工艺优化、改进。另外,从图1和表1中可以发现,所有测量距离与电阻值之间并没有线性关系[4],也不符合客观规律。

表1 直升机尾梁导电要求及实测值1)Tab.1 Conductive requirements and measured data of helicopter tail beam

2 直升机复合材料尾梁导电结构分析

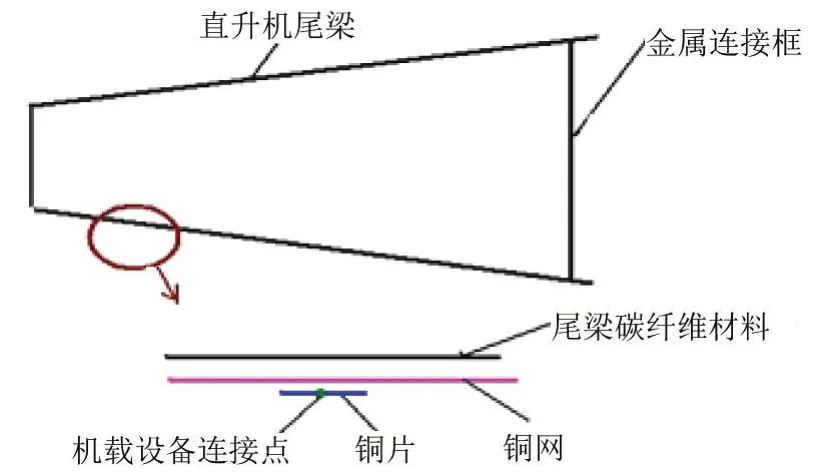

针对直升机复合材料尾梁导电结构进行分析,复合材料尾梁是通过碳纤维复合材料[5]表面的铜片-铜网-铆钉-机加框-机身形成了导电通路,具体如图1所示。

图1 直升机尾梁导电通路图Fig.1 Conductive path map of helicopter tail beam

复合材料尾梁导电效果不佳的原因可能如下。(1)设备接口铜片-铜网之间的连接问题。在直升机尾梁中,预埋的设备接口铜片与铜网之间直接接触,没有任何机械连接的方式。在直升机尾梁采用热压罐成型技术制造的时候,尾梁会受到3个标准大气压的压力,复合材料预浸料所包含的胶液会在高温(180 ℃左右)和压力的双重作用下产生随机的流动,进一步渗入设备接口铜片-铜网的接触面,形成局部或全面的胶液隔离层。众所周知,纯环氧树脂属于高分子绝缘材料[6],从而产生导电效果差的问题。实际上,返修的3 架机(NO.1~NO.3)也证明了这个情况。(2)铜网自身的原因。某型号复合材料尾梁长达4 m,为了便于操作,施工时往往将其分成数段搭接而成。在搭接的位置,同样存在胶液渗入铜网-铜网的接触面,形成局部或全面的胶液绝缘层的问题。(3)铜网-铆钉之间的连接问题。如果铆接金属连接框的金属铆钉全部落在了铜网的孔格之间而不是落在通网上,那么铜网-铆钉之间的导电就主要依靠碳纤维-铜网传导完成。碳纤维虽然导电,但其导电性能明显弱于铜网,对尾梁的电阻会产生极大的影响。

考虑到铆接金属连接框的金属铆钉很多,第三类因素的极端情况发生的概率很低,因此,主要针对(1)、(2)类因素进行优化、改进。

3 工艺优化

3.1 工艺优化方案

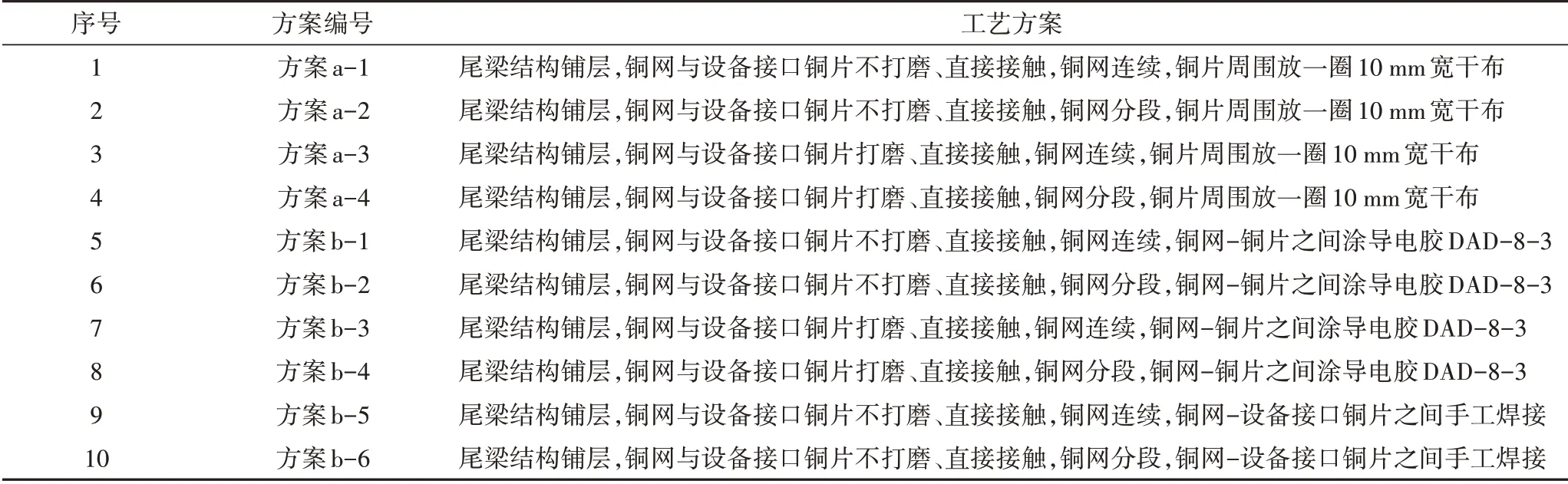

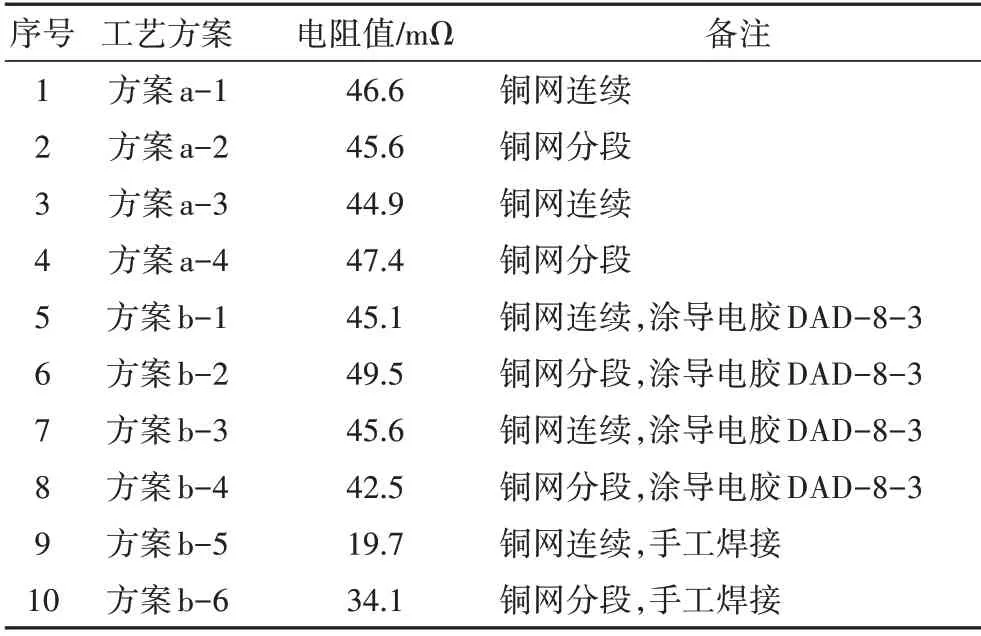

表2 复合材料尾梁导电备选方案Tab.2 Conductive alternative projects of composite tail beam

针对尾梁自身设备接口铜片-铜网之间的连接问题,主要是采取有效的工艺方法,阻止设备接口铜片-铜网的接触面局部或全面的胶液绝缘层的形成。从上述机理出发,引伸出两个改进方向:(1)在铜片周围放置一圈干玻璃布吸胶,阻止胶液的渗入;(2)在设备接口铜片-铜网之间采取导电连接,形成导电界面。经多方调查,发现可手工操作的、方便在复合材料特定的环境中实施的导电连接只有采用手工焊接[7]。因此,形成的工艺优化方案见表2。为从表2中挑选出最佳工艺方案,需开展相应的工艺验证。

3.2 缩比工艺验证

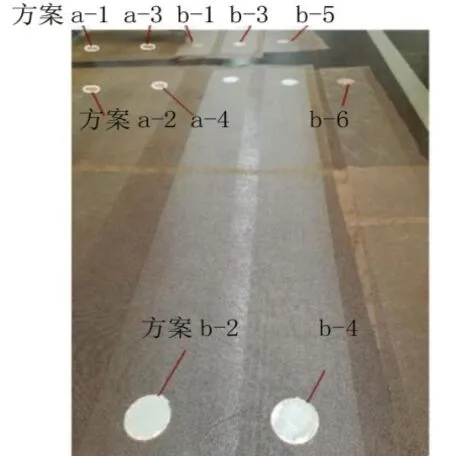

根据表2的工艺优化方案,投入工艺试验件进行验证。为节约物料,按照实物与试样比例4∶1进行缩比试验,如图2所示。将缩比验证的试样进行电阻值测量,具体结果如表3所示。

图2 导电工艺方案缩比试验Fig.2 Shrinkage test of conductive projects

从表3可以发现:(1)在导电铜片周围放一圈干玻璃布并不能够起到阻止胶液渗入导电界面的作用,且易造成结构分层的潜在问题;(2)除焊接对导电性能有明显的提高外,其余的导电连接方式对导电性能几乎没有影响;(3)长度连续的铜网,其导电性能比不连续的铜网效果超出了50%以上。

表3 直升机尾梁缩比验证结果Tab.3 Shrinkage verification results of helicopter tail beam

3.3 全尺寸模拟验证

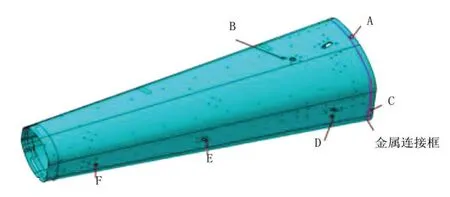

结合缩比验证的结论,选取影响导电效果的结构部分,按照方案b-5 完成了尾梁模拟工艺件,模拟件在导电结构上与尾梁完全一致,简化了与尾梁导电性能无关的部分,如外形及复合材料的铺层结构。如图3所示。

图3 尾梁全尺寸模拟试验件Fig.3 Full size simulation sample of tail beam

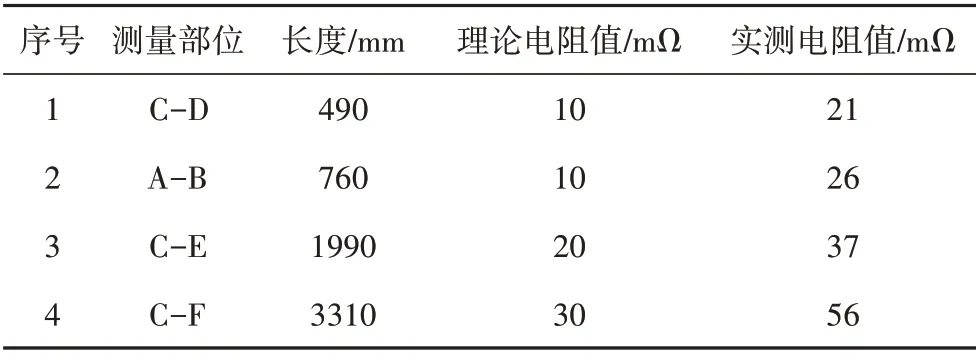

对不同部位和距离的设备接口铜片-铜网之间的电阻进行测量,测量图见图4。结合图4,测量不同位置上导电通路的电阻情况,测量结果见表4。

图4 尾梁全尺寸试验件电阻测量位置图Fig.4 Resistance measurement locations of full size tail beam sample

表4 尾梁全尺寸试验件电阻测量结果Tab.4 Resistance measurement results of full size tail beam sample

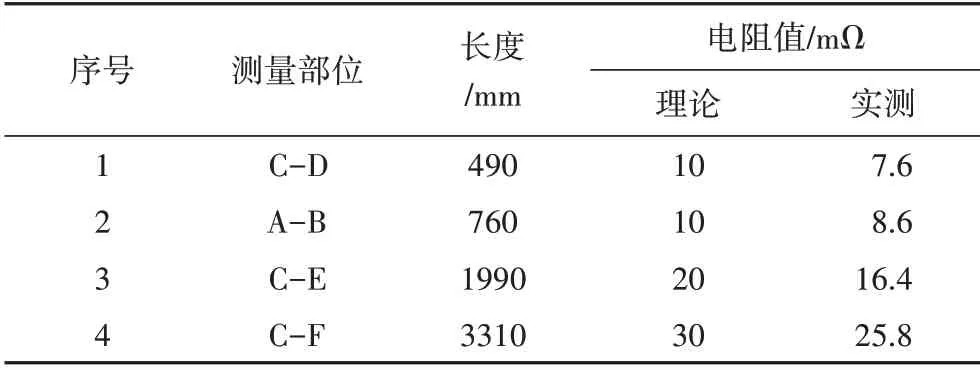

从表4可以看出,随着导电通路的长度变化,其电阻值逐渐增加。电阻的增长并不严格按照线性关系增加,但却是按照线性关系的趋势在增加,具体如图5所示,且仍难以满足表1直升机尾梁导电技术要求。从尾梁全尺寸试验件可以发现,采用手工焊接技术是一个提升尾梁导电结构导电性的方法,且电阻稳定、变化小,但仍然需要进一步优化工艺,降低电阻值。

图5 尾梁全尺寸试验件电阻测量结果Fig.5 Resistance measurement results of full size tail beam sample

3.4 焊接工艺优化

经专业分析后发现,降低复合材料尾梁基体材料-铜网与基体上预埋的连接设备接口铜片之间的导电电阻,是提升复合材料尾梁导电结构电阻性能的关键。因此,需要对焊接工艺进行攻关,如何减少焊接材料的堆积,降低铜网-铜片之间焊料的厚度成为攻关的重点。对多次手工焊接试验件的导电率及焊接材料厚度进行测试,发现焊接材料厚度越厚的试样导电率越低。一般来讲,当技术文件没有明确要求的时候,通常是采用手工方式进行焊接,手工进行焊接时焊层材料的厚度大约为0.8 mm。这种焊接质量以及焊层的材料厚度完全不能满足直升机复合材料尾梁导电结构制造的要求。

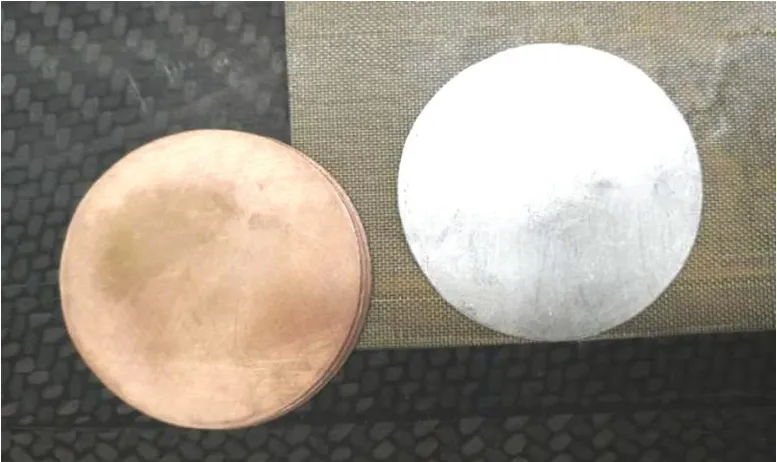

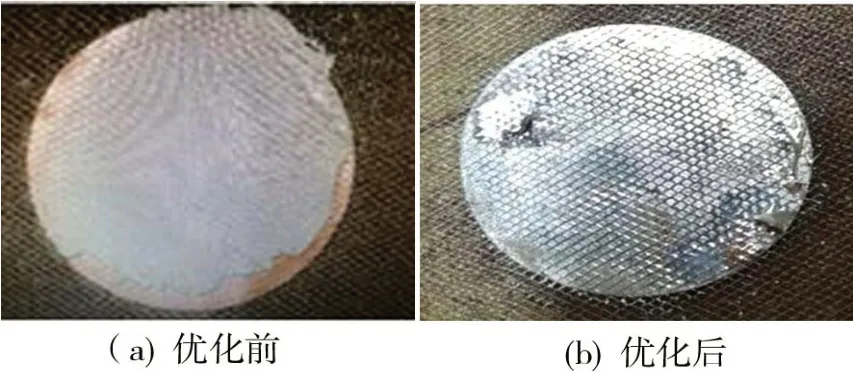

通过查阅资料可知,通过采用表面处理的方式,可有效地提升手工焊接质量。经工艺试验发现,对铜片进行镀层预处理,可以得到一个良好的预处理界面,如图6所示。在后续手工焊接的工序中,预处理层表面更容易扩散,进一步形成光滑的、均匀的预处理焊接层。不仅可以大大减少焊料的使用量,更达到了控制铜网-铜片之间焊料厚度的效果。经测试,采用预处理过的铜片,在后续焊接时,焊层材料厚度可以从0.8降低至0.2 mm,且导电能力得到了很大的提升。预处理工艺优化前后焊接对比效果如图7所示。

图6 铜片预处理效果Fig.6 Pretreatment effect of copper

图7 预处理工艺优化前后Fig.7 Before and after pretreatment process

3.5 装机件验证

结合生产实际情况,将尾梁导电结构改进工艺应用在了装机件上。实施后,按照图4对装机件的电阻进行了测量,测量结果如表5所示。

表5 尾梁装机件电阻测量结果Tab.5 Resistance measurement results of tail beam on helicopter

4 结论

经过多次验证并装机验证发现,直升机复合材料尾梁导电材料需连续,导电结构长度与电阻具有线性关系且可以通过对设备接口进行预处理的方式提升直升机复合材料尾梁的电导率,具体如下:(1)在导电方向上应连续铺放铜网,以保证导电结构的连续性;(2)在与其部位的部件导电连接时,用于连接的铜片需要进行预处理,再与铜网进行锡焊连接,可以获得效果稳定的导电界面;(3)导电效果与导电通路的长度和预处理质量相关,基本属于线性关系。