高低温循环条件下氟橡胶耐油介质老化性能

孔令泽 董可海 裴立冠 夏 成 陈思彤

(1 海军航空大学岸防兵学院,烟台 264001)

(2 91550部队,大连 116000)

0 引言

目前导弹、火箭等军事装备动力系统中使用了大量橡胶材料作为密封材料,近年来,连续发生多起由密封结构失效导致的事故,如导弹助推器密封失效导致的燃烧室与喷管连接处穿火、导弹燃油系统密封件失效导致的燃油泄露等,造成了严重的安全隐患。因此密封结构的失效成为了导弹动力系统的主要失效形式之一。氟橡胶由于碳氟键(C—F)键能高,对碳碳键(C—C)起到很好的屏蔽作用[1],使得其具有高度稳定性,能够承受高温、油介质以及多种化学药品的侵蚀[2],逐渐成为我国反舰导弹、运载火箭等液压系统与燃油系统密封结构中常用的材料[3]。

近年来,国内外对氟橡胶耐油介质老化行为进行了大量研究,张录平[4]、张玉乾[5]、王树浩[6]研究了高温油介质条件下特种氟橡胶的老化性能。结果表明,随老化温度的升高,老化时间越长,橡胶的拉伸强度和拉断伸长率越低,硬度增大,压缩永久变形老化前期增大,老化中后期有所恢复。陈玉如[7]进行了氟橡胶高温航空煤油介质加速老化实验,通过XPS分析表明氟橡胶老化60 d 后,与碳元素相比,氟元素与氧元素相对原子含量减少。揭示了老化60 d 后橡胶出现孔洞、橡胶内部出现交联的原因。陈旭东[8]、龚高平[9]等研究了老化时间与温度对舰船用硫化氟橡胶物理性能的影响,分析了添加剂对氟橡胶耐热空气老化性能的影响。这些研究内容多集中在高温介质条件下氟橡胶的性能变化规律,事实上,作为导弹用密封件,密封件的工作环境温度常随时间发生周期性变化,导致氟橡胶老化速率加快。本文主要通过氟橡胶高低温循环加速老化实验,基于其动态、静态力学性能实验与傅里叶红外光谱实验结果,结合对氟橡胶分子化学键键离解能的仿真计算,拟总结出高低温循环条件下油介质中贮存的氟橡胶性能变化规律及其老化机理。

1 实验

1.1 设备与材料

选用苏威(上海)公司生产的特种氟橡胶,实验用油选择RP-3航空煤油。

力学性能实验的试样类型为GB/T 528—2009中规定的1 型拉伸试样,测试仪器为美特斯工业生产的CMT4203型万能实验机,拉伸速率为500 mm/min,测试温度为(23±2)℃;压缩永久变形测试的试样按照GB/T 7759—1996中规定的A型圆柱试样制备,设置限制器高度为9.12 mm,压缩率为25%。红外光谱仪采用美国尼高公司Niocleti S50,波数范围为500~4 000 cm-1,分辨率为4 cm-1;扫描电镜采用HITACHIS-4800,扫描位置为拉伸实验中试件断面;动态热机械分析仪采用PE公司生产的DMA 8000进行,频率为1 Hz,升温速率为3 ℃/min,测试温度为-90~60 ℃。

1.2 实验方法

特种氟橡胶耐介质老化实验参照GB/T 1960—2010《硫化橡胶或热塑性橡胶耐液体实验方法》,温度调节范围为-40~80 ℃。结合GJB 1172.3—1991《军用设备气候极值地面空气湿度》,选定高低温循环实验参数如下。温度循环路线图如图1所示。

在25、70 与-40 ℃均保持1 h 以便橡胶试件温度达到稳定;为尽量减少温度载荷对试样的冲击,选择温度转换速率为0.375、0.542 ℃/min,均小于1 ℃/min,一个循环周期T为12 h。实验分别选择2(1 d)、6(3 d)、14(7 d)、30(15 d)、42(21 d)、60(30 d)、120(60 d)个循环周期作为取样时间,为避免实验用油在老化过程中产生的过氧化物对氟橡胶老化产生影响,对老化实验用油进行定期更换。

2 结果与分析

2.1 力学性能

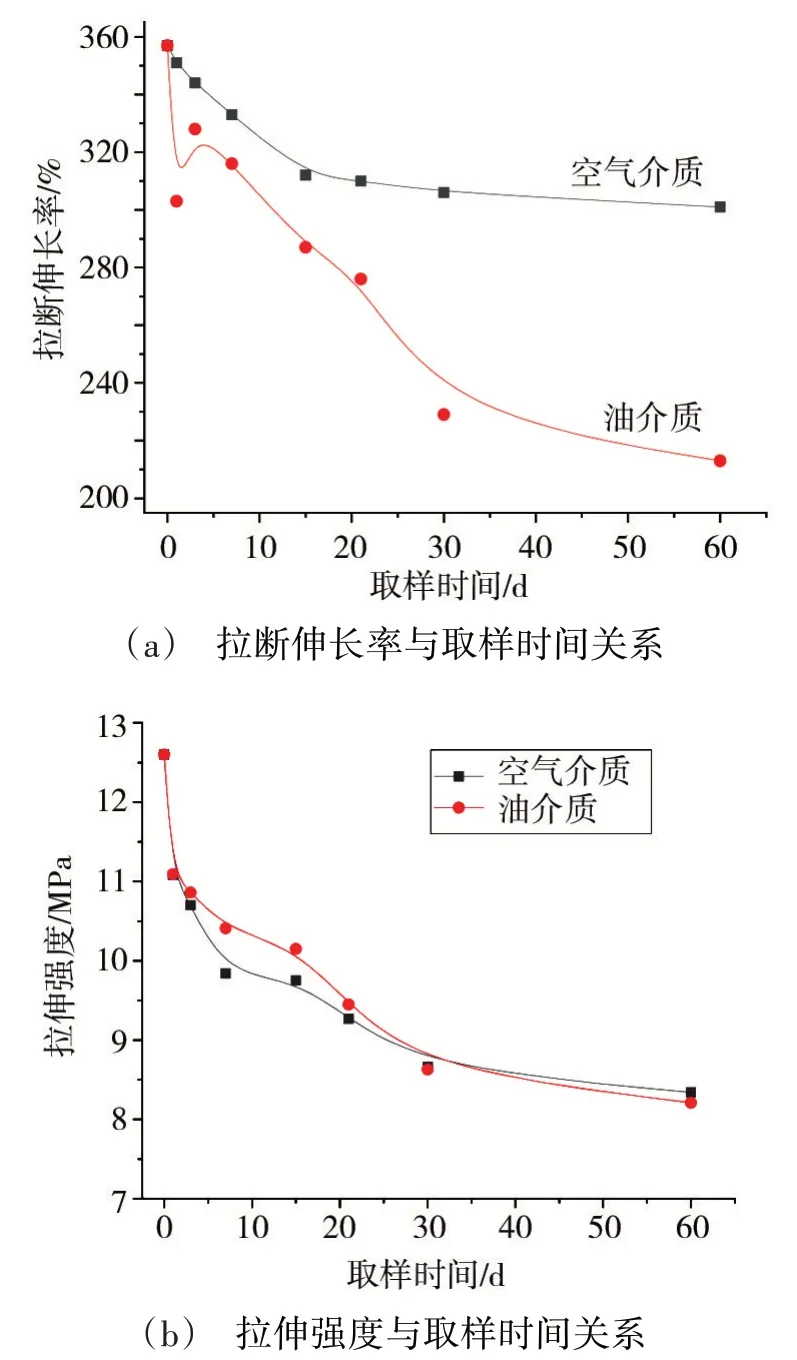

氟橡胶两种介质条件下拉断伸长率与拉伸强度随老化时间的变化关系曲线如图2所示。

图2 不同介质下氟橡胶拉断伸长率、拉伸强度与取样时间关系曲线Fig.2 Curves of elongation-time,tensile strengthtime of fluororubber under different media

由图2可以看出氟橡胶拉断伸长率与拉伸强度均随老化时间的延长而降低,在油介质中贮存的氟橡胶试样在老化60 d 后拉断伸长率为223%,油介质中贮存的氟橡胶试样其拉断伸长率在3 d 时出现异常,这可能是由实验所用试样内部存在气孔所导致的。油介质中橡胶试样的拉伸强度在老化初期下降较快,老化中后期下降缓慢。分析认为,产生这种差异的原因主要是在橡胶制作过程中,为了使橡胶具有更高的抗溶胀性、耐磨性等特性,会向橡胶中添加诸如炭黑、木质素、碳酸钙等补强填充剂,以上填充剂在循环温度载荷与介质中油分子的共同作用下逐渐溶解、脱落,橡胶弹性体三维网格结构特性发生了改变,致使在贮存前期橡胶试样的力学性能迅速下降。值得注意的是,不同介质中氟橡胶拉伸强度均出现了不同程度的平台期,原因可能是采用了胺类硫化剂的氟橡胶硫化由亚胺键脱去HF 而形成席夫碱式的>C=N 交联键,其在温度高时易水解导致二次固化,与橡胶氧化断链过程达到平衡,从而导致氟橡胶力学性能出现平台期。

2.2 压缩永久变形

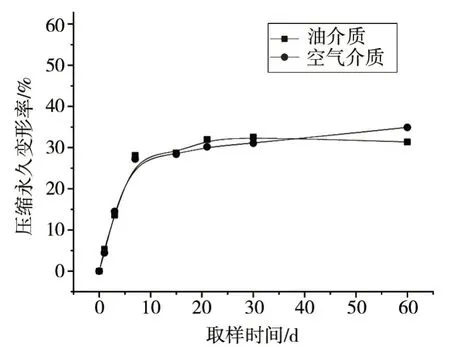

氟橡胶压缩永久变形-时间曲线如图3所示。

图3 不同介质下氟橡胶压缩永久变形率与取样时间关系Fig.3 Curves of compression set-time of fluororubber under different media

分析图3可知,在空气介质与油介质中贮存的氟橡胶试样其压缩永久变形率的变化均分为两个阶段。空气介质中贮存的橡胶试样在老化初期(0~10 d),压缩永久变形率显著增大,10 d 后的压缩永久变形率达到25%,老化中后期,其压缩永久变形率增长缓慢,基本保持不变。而油介质中贮存的橡胶试样则呈现老化前期(0~20 d)压缩永久变形率不断增加,老化中后期缓慢下降的趋势。可以得出,在压力与温度载荷的作用下,橡胶一方面形成新的交联键,另一方面主链断裂分子丧失柔顺性,导致橡胶压缩永久变形率呈现逐渐增大的趋势,而在油介质中贮存的橡胶其压缩永久变形率在实验后期下降说明循环温度载荷下少量油介质的入侵造成橡胶基体中出现孔洞与微裂纹,随着加速老化的时间增长,微裂纹不断扩展,油分子进一步扩散,造成橡胶溶胀,从而压缩永久变形有所恢复。

2.3 表面形貌

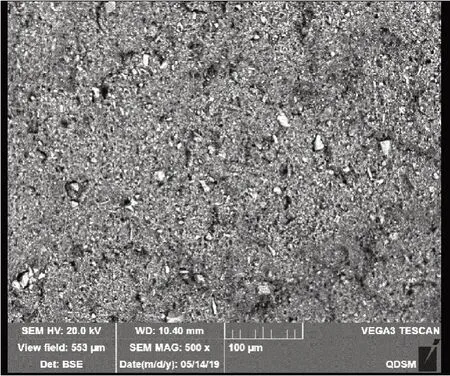

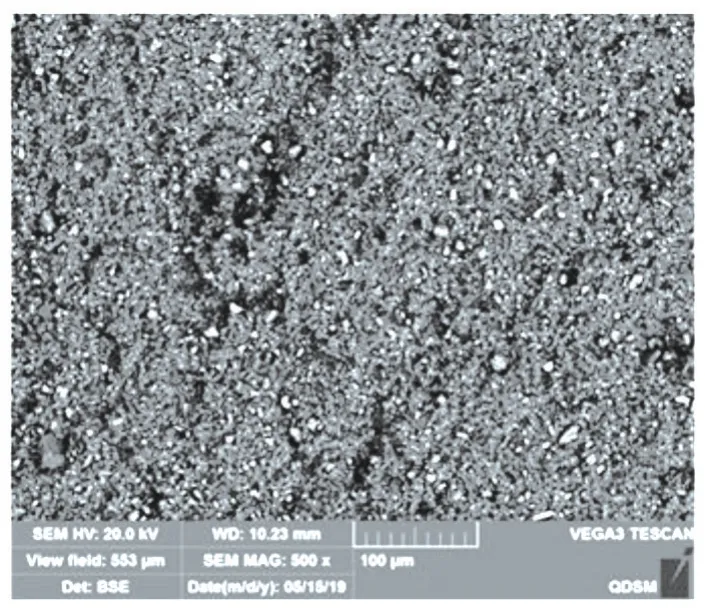

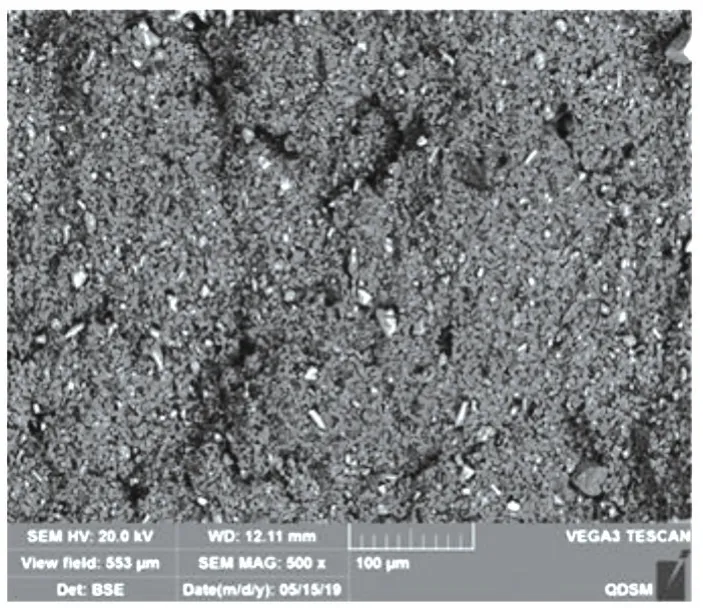

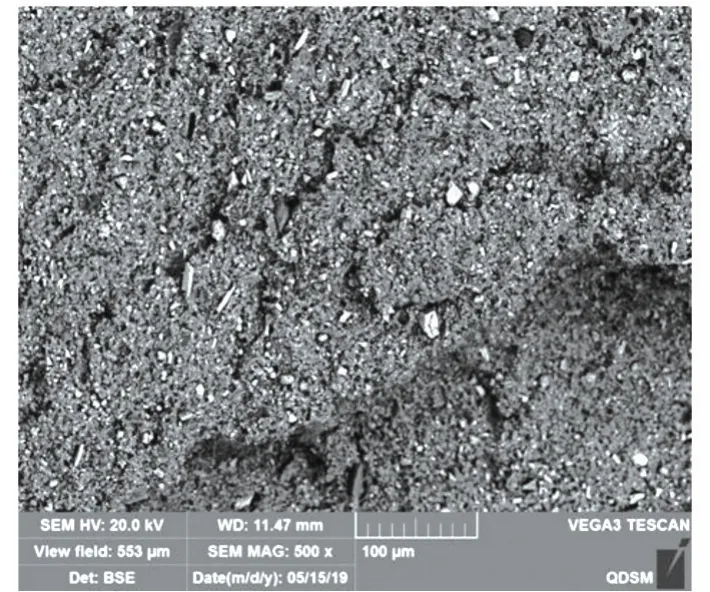

图4~图8为橡胶在不同介质中不同老化天数的断面形貌图。

图4 未老化试样Fig.4 Unaged sample

图5 空气介质老化15 dFig.5 15 days of aging under air media

图6 空气介质老化30 dFig.6 30 days of aging under air media

图7 油介质老化15 dFig.7 15 days of aging under oil media

图8 油介质老化30 dFig.8 30 days of aging under oil media

从图4可以看出未老化的氟橡胶其拉断截面颗粒细密,基本未见较大裂纹与孔隙,说明此时基体与补强填料粘结情况较好,而老化15、30 d 的橡胶试样断面均出现不同程度的凹坑与微裂纹,基体与填料颗粒的界面也更加明显,并且随着老化时间的增长,微裂纹与凹坑的数量逐渐增多,相对于暴露在空气中贮存的橡胶试样,油介质中的橡胶试样断面损伤更大。这与前文所述的力学性能变化规律相吻合,介质与温度的共同作用下,氟橡胶机体网格结构发生了变化,在循环温度载荷的作用下,油分子、橡胶中添加剂与基体三者热胀系数的差异加速了基体上微裂纹的扩展,导致橡胶中补强添加剂产生热应力集中,氟橡胶最终呈现整体连续性下降,断面疏松。

2.4 氟橡胶分子降解断链键离解能反应分子模拟

分子键离解能的计算已经被成功用于硝酸酯等多种成分老化反应的研究[11-12],本文采用此方法,基于Gaussian09 软件包,利用目前普遍采用的DFT 方法[13],选取6-31G(d,p)作为基组,对氟橡胶分子几个主要化学键的键离解能进行计算,键离解能是衡量化学键强弱与反应难易程度的重要指标,其计算方法如下式所示:

式中,a、b为分子中某一化学键断裂后形成的两个部分,E为对应部分的能量。氟橡胶原子簇模型见图9。

图9 聚合度为1的氟橡胶原子簇模型Fig.9 Degree of 1 polymerization of fluororubber cluster model

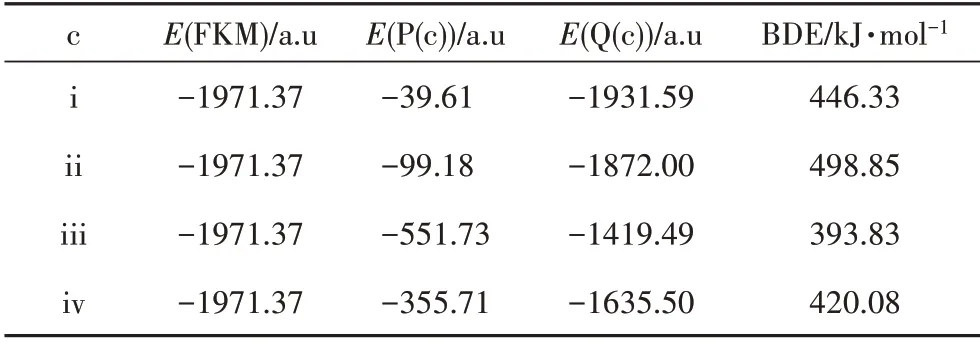

图9中分子主链上主要包含为i、ii、iii、iv 四种主要化学键类型,为计算直接断键的反应引发点,对氟橡胶分子进行优化后,基于式(1)对以上四种类型的进行BDE计算。仿真结果如表1所示。

表1 氟橡胶各型化学键键离解能Tab.1 Dissociation energy of different chemical bond of fluororubber

表中E(FKM)为聚合度为1的氟橡胶分子能量,P(i)、Q(i)、P(ii)、Q(ii)、P(iii)、Q(iii)、P(iv)、Q(iv)分别为H3C·、·CF2CH2CF2CF2CFCF3CFCF3、F·、·CH3CFCH2CF2CF2CFCF3CF2CFCF3· 、 CH3CF2CH2CF2· 、 ·CF2CFCF3CF2CFCF3、CH3CF2CH2CF2CF2CFCF2CFCF3·、·CF3。

由仿真结果可知,四类化学键中,碳氟键ii 断裂所需要的BDE 最大,达到498.85 kJ/mol,较其他三类碳碳键断裂所需要的BDE 分别增大了(52.52~105.02)kJ/mol,即在同等环境条件下前者发生断裂类老化反应类型的难度远远大于后者,由此定量的证明了主链C—C 键的断裂是氟橡胶老化的重要形式,且比较i、iii、iv三种碳碳键的BDE计算结果可知,主链碳碳键类型iii 断裂最为容易,为主要的断键反应类型。如式(2)为以单聚合度氟橡胶分子为研究对象,得到的碳碳键断裂老化的基元反应形式:

2.5 傅里叶红外光谱分析

用氟橡胶分子式如图10所示。

图10 氟橡胶分子式Fig.10 Molecular formula of fluororubber

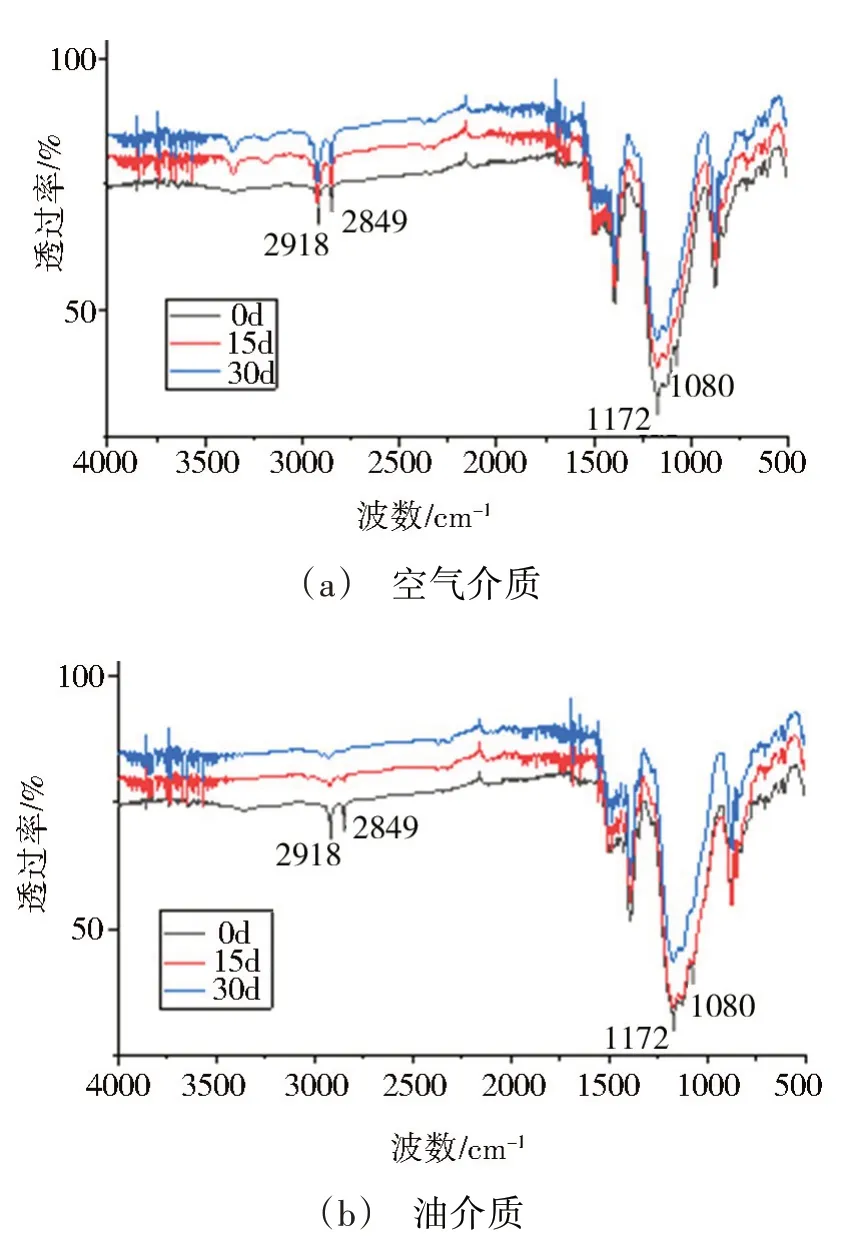

红外光谱中,CF2、CF3基团的伸缩振动特征峰分别在1 172 cm-1、1 080 cm-1左右出现;2 918 cm-1和2 849 cm-1位置出现的分别为亚甲基(CH2)的反对称伸缩峰与对称伸缩峰。

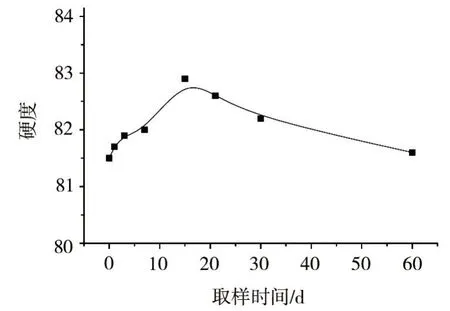

两种介质条件下不同老化天数的氟橡胶红外光谱如图11所示。由图11可以看出,老化30 d 后的氟橡胶其基本未发生红移、蓝移,说明在温度循环条件下氟橡胶分子总体结构得以保持。其中油介质下贮存的氟橡胶其亚甲基吸收峰锋面变宽,吸光度增加,说明在温度载荷与油分子的作用下,氟橡胶产生溶胀,分子间距增大,氢键作用力减弱,并且分子长链结构存在一定程度的瓦解,取代基效应减弱,导致氟橡胶硬度与力学性能下降。在空气中贮存的氟橡胶其亚甲基吸收峰随着老化时间的增长逐渐增强,分析认为这是由于空气中氧气与水分子导致氟橡胶分子出现了一定程度的自催化氧化交联反应,正是由于这种原因使得其在老化初期的硬度有所上升(空气介质中贮存的氟橡胶试样老化过程中硬度变化如图12所示)。

图11 在空气和油介质中氟橡胶的傅里叶红外光谱Fig.11 Fourier infrared spectroscopy of fluororubber under air and oil medium

图12 空气介质中贮存不同天数的氟橡胶硬度变化Fig.12 Hardness change of fluororubber stored in air medium for different days

结合上一节对氟橡胶分子解离能的模拟可知,碳氟键有较高的键能,因此两种介质下碳氟键吸收峰强度变化均不显著。加之氟橡胶主链中不存在不饱和碳碳双键结构,因此较其他种类橡胶有着较好的化学、热稳定性。

2.6 动态力学性能

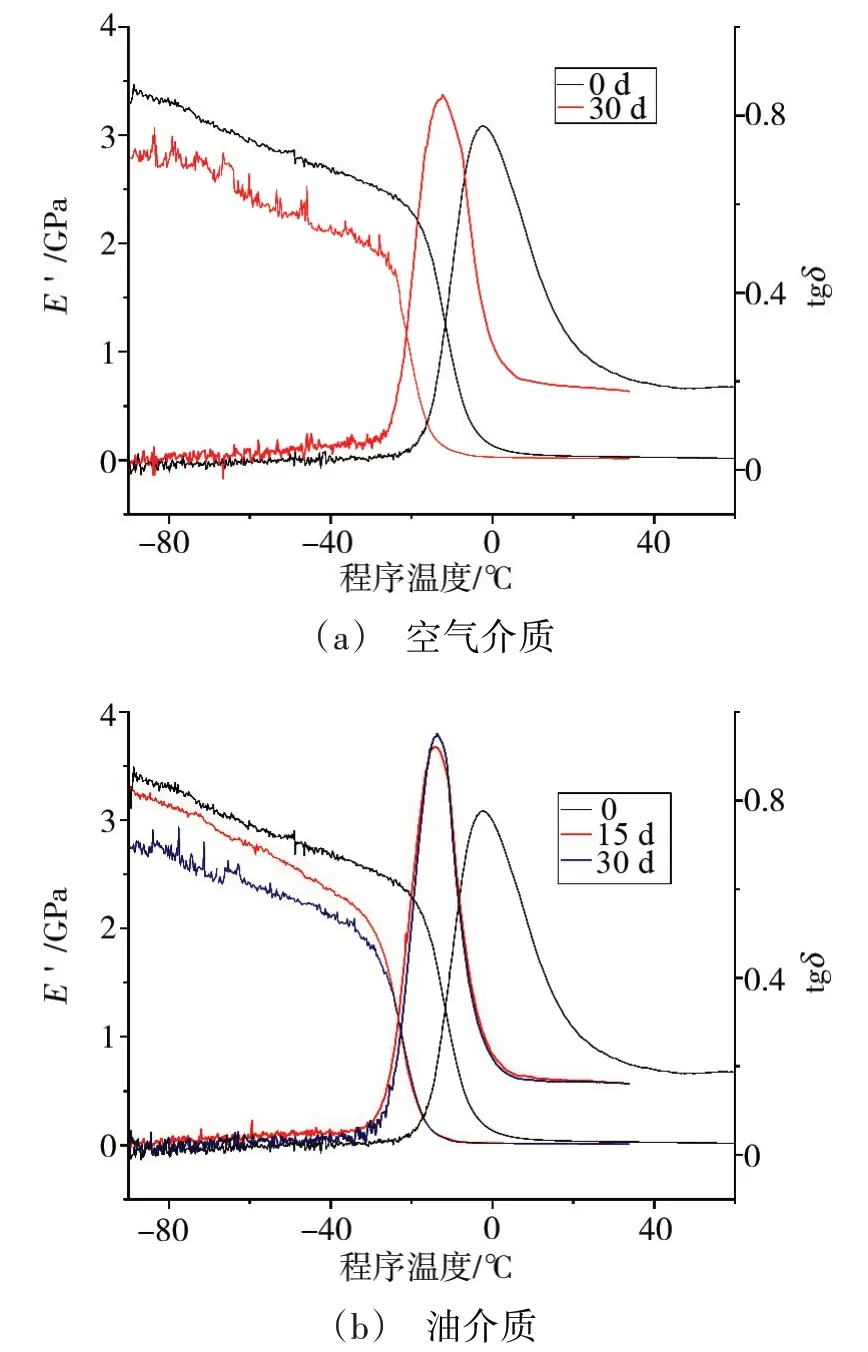

图13分别为不同老化天数的氟橡胶试样在空气介质与油介质中损耗因子正切值与贮能模量随温度变化曲线。

图13 在空气和油介质中氟橡胶贮能模量与损耗角正切值Fig.13 Storage modulus and loss tangent of fluororubber under air and oil medium

由图13可以看出,不同老化天数下的氟橡胶其tgδ与E'均发生了明显变化。

tgδ随老化时间增加呈现上升趋势,峰值对应的温度逐渐朝着低温方向移动,说明其Tg逐渐降低,分析认为氟橡胶试样在老化过程中,交联点消失,交联密度降低,存在一定程度的主链断裂与侧基丢失,这个过程中主链柔顺性增强,加之高聚物分子量减小与自由体积的增大,导致试样的Tg向着低温方向移动。由于δ是耗能模量与贮能模量的比值,与试样尺寸无关,可以证实试样在老化过程中损耗模量下降速率更快,即分子链解缠的速度要大于后固化与氧化过程中分子交联的速度。

氟橡胶在-90 ℃有较高的模量,随着温度的升高,试样在玻璃化转变区域的E'明显降低,当温度升高到高弹态区域时,模量几乎不再发生改变。航空煤油中贮存的氟橡胶在-90~-30 ℃的E'随着贮存时间的增加,逐渐减少,而转变区与高弹区E'随贮存时间的增加相差不大。造成氟橡胶油介质中贮能模量随着老化时间延长而降低的原因可能是:一方面橡胶在老化后期裂解分子解缠,分子量降低,模量随之下降;另一方面在介质的作用下,橡胶中的补强剂、填充剂等填料逐渐脱落,导致橡胶强度下降。对比两图曲线可知,橡胶耗能模量呈现下降趋势,一方面说明橡胶在油介质中的溶胀作用降低了橡胶分子间作用力;另一方面,随着油分子在橡胶自由体积中的含量越来越大,破坏了硫化形成的交联点,从而使得橡胶在力作用下发生形变时的损耗模量大幅降低。

3 结论

(1)不同介质条件下贮存的氟橡胶试样随温度循环周期数的增加,其拉伸强度与拉断伸长率均降低,其中,不同介质中橡胶试样拉伸强度的变化趋势相似,而拉断伸长率存在较大差异,对比空气介质条件下贮存的氟橡胶试样,贮存在航空煤油中的氟橡胶试样在油介质的作用下老化60 d 后拉断伸长率下降较为显著;与温度循环条件下空气介质中贮存的氟橡胶试样相比,在航空煤油介质中贮存的氟橡胶试样随循环周期数的增加,压缩永久变形率在老化后期呈现有所恢复的趋势。实验初期两种橡胶的性能下降均较为明显。

(2)通过分析动态力学性能曲线与红外光谱可知,在循环温度载荷与油分子的作用下,随着老化时间的延长,硫化氟橡胶分子主链柔顺性提高,链段解缠,交联点断裂,这是导致氟橡胶Tg与E'降低的主要原因。

(3)观察橡胶拉断断面表明形貌可知,老化过程中由于油分子与橡胶基体热胀系数差异导致的裂纹扩展与热应力导致的基体补强填充物质的脱落,也是造成循环温度应力下氟橡胶性能下降较快的一个重要因素。