高压接触器在新能源车型上运用和安全

伍 昆

(奇瑞商用汽车有限公司,安徽 芜湖 241001)

1 引言

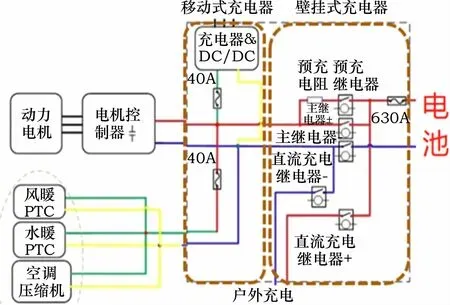

当前,能源危机和环境污染与日俱增,发展高效、节能、零排放的环保型纯电动汽车已成为国内外汽车工业发展的必然趋势。相比传统燃油车,电动汽车内含有高压部件,包括所谓的大三电 (电机、电机控制器、动力电池)和小三电 (电动压缩机和高压加热PTC、DC/DC)等,新能源系统图详见图1。

图1 新能源系统图

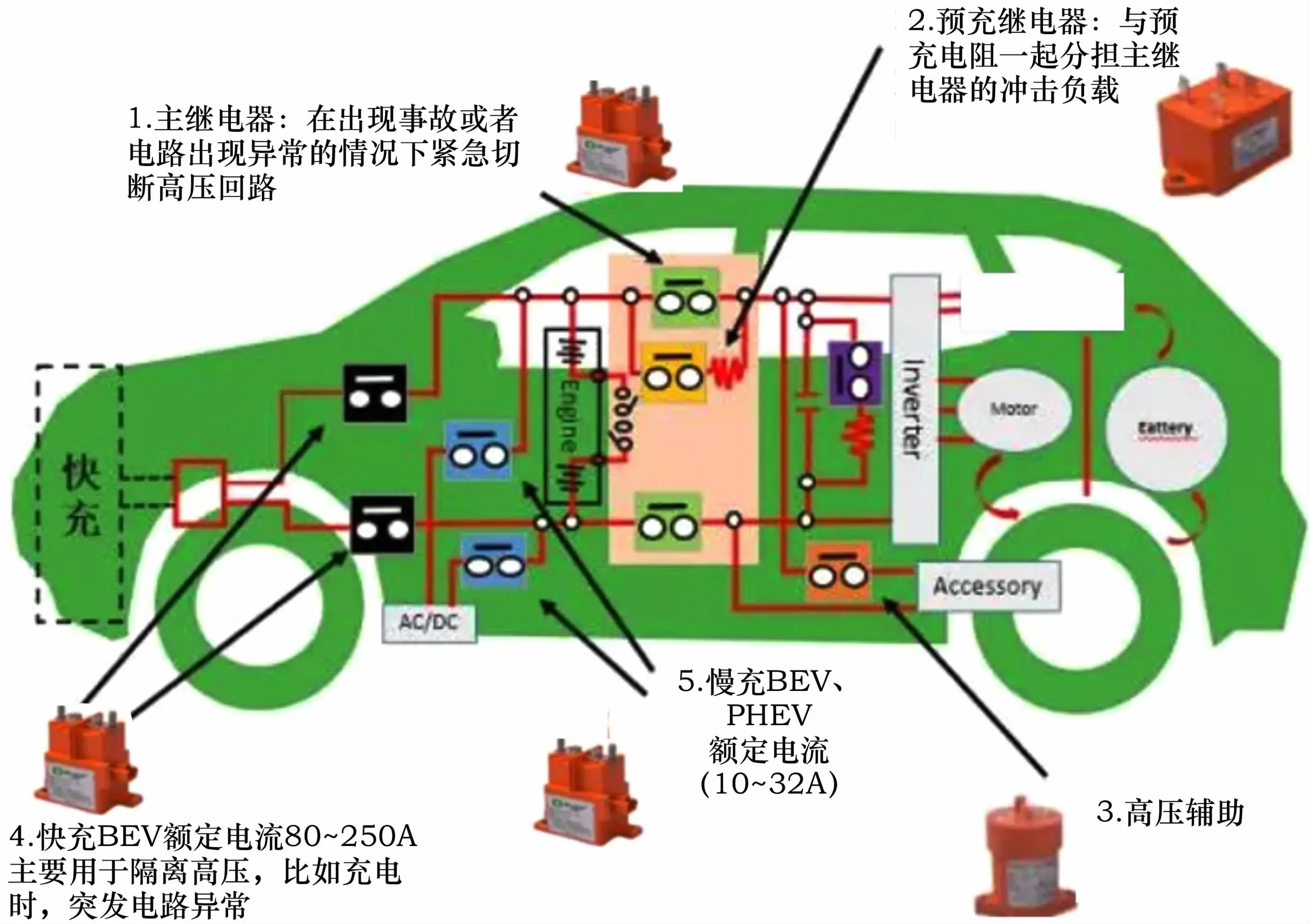

高压电源的控制和分配主要通过新能源汽车高压配电盒内的继电器通断实现,常见的高压配电盒为BDU电池包配电单元和PDU动力配电单元,高压接触器分布 (图2)是一个典型电池包配电单元,BDU包括总正、总负、快充正负、附件、预充总计5类高压直流接触器。PDU包括电机、DC/DC、加热、OBC等几类高压直流接触器。

这些高压部件通过继电器控制如高压系统控制 (图3)红线所示,高压直流接触器作为目前新能源车辆上使用的关键安全器件,一直受到整车厂和高压盒以及接触器厂家的高度关注,重点表现在接触器在紧急状态下需要直接进行带载分断,以保证整车的安全。

2 高压继电器常见问题现象描述

一般情况下,当使用高压直流接触器作为安全开关时,在实际的调试车和路试过程中,我们遇到了各种各样因为直接或者间接由继电器反映出来的问题,主要有以下几个方面。

1)接触器触点粘连主要包括:①控制异常导致过大的冲击电流;②预充未达预期效果导致过大的冲击电流;③低压电路保护电路问题或者反向电流。

2)接触器触点与铜排连接接触面积不够,发热严重,或熔焊。

3)使用环境及其他导致的问题主要包括:①超过接触器使用温度范围,会导致接触器的动作参数超过指标范围,常见于混动车型靠近排气管等外因;②异物、油污等容易导致接触器触点发热异常;③装配和运输导致。

以上3大类问题中最为严重和常见故障为接触器触点粘连,以下为具体的机理分析和诊断。

3 高压继电器粘连失效机理和对应的诱因

高压直流继电器接通引起的粘连失效机理:由于整个动力母线上存在容性负载如电机控制器、DC/DC、空调压缩机等,当继电器接通的瞬间,在主回路上会产生很大的接通浪涌电流,如果预充回路元器件或者BMS控制逻辑设计不合理会直接导致继电器受到远超其能承受的电流冲击,触点在闭合时,触点回跳时所产生的反复拉弧可能在短时间内释放巨大的热量 (尤其是受到大电流冲击时),使接触面局部快速加热、软化、熔化,然后迅速冷却、凝固导致触点材料连接一体,进而在分断过程中阻碍触点脱离接触形成类似于电焊过程的粘连。如果继电器两端的压差不是很大,预充不充分的情况下浪涌电流不是太大 (几百安培)可能导致继电器微粘连或者在触点产生烧结点,影响继电器使用寿命。

同样整车下电断开继电器也是如此,所以一定要控制好通断时的电流,无论是完全粘连还是微粘连都会导致整车无法断高压,高压主回路都带大于60VDC的电压,给售后维修人员和驾驶员的安全都带来了隐患。所以需要在高压安全和电池包系统以及整车路试多轮的试验中反复验证,杜绝此类事件发生。

图2 高压继电器分布图

4 高压继电器粘连的现象描述和初步判断

在第一轮电池包调试过程中发现,总正继电器时而粘连,时而恢复正常。初步判断为BMS控制逻辑异常或者预充不充分导致继电器微粘,具体分析如下。

4.1 高压继电器闭合及断开过程逻辑

1)VCU监测整个高压系统的状态,BMS监测电池包状态并控制继电器。

2)VCU监控MCU以及BMS,并决定允许高压继电器闭合上电或不同等级下电,BMS控制高压继电器的高边或者低边闭合或者断开。

3)BMS在收到VCU上电指令,进行绝缘和自检完成后进行预充并监控电流和电压,闭合总正和总负继电器,整车上电。

图3 高压系统控制图

4)如整车需要下电或者电池包内部故障,BMS也需要发高压继电器的断开请求,VCU通知所有高压部件有序地卸载降低电流,以防继电器在大电流的情况下闭合或者断开。

5)在紧急情况或电池包内部故障,VCU在规定时间没有完成上述动作,BMS可以强制断开,执行高压继电器断开过程,反馈继电器状态。

6)BMS对高压回路进行保护监测到粘连故障后,在下一次上电时禁止其他继电器闭合确保安全。

4.2 高压继电器粘连判断过程

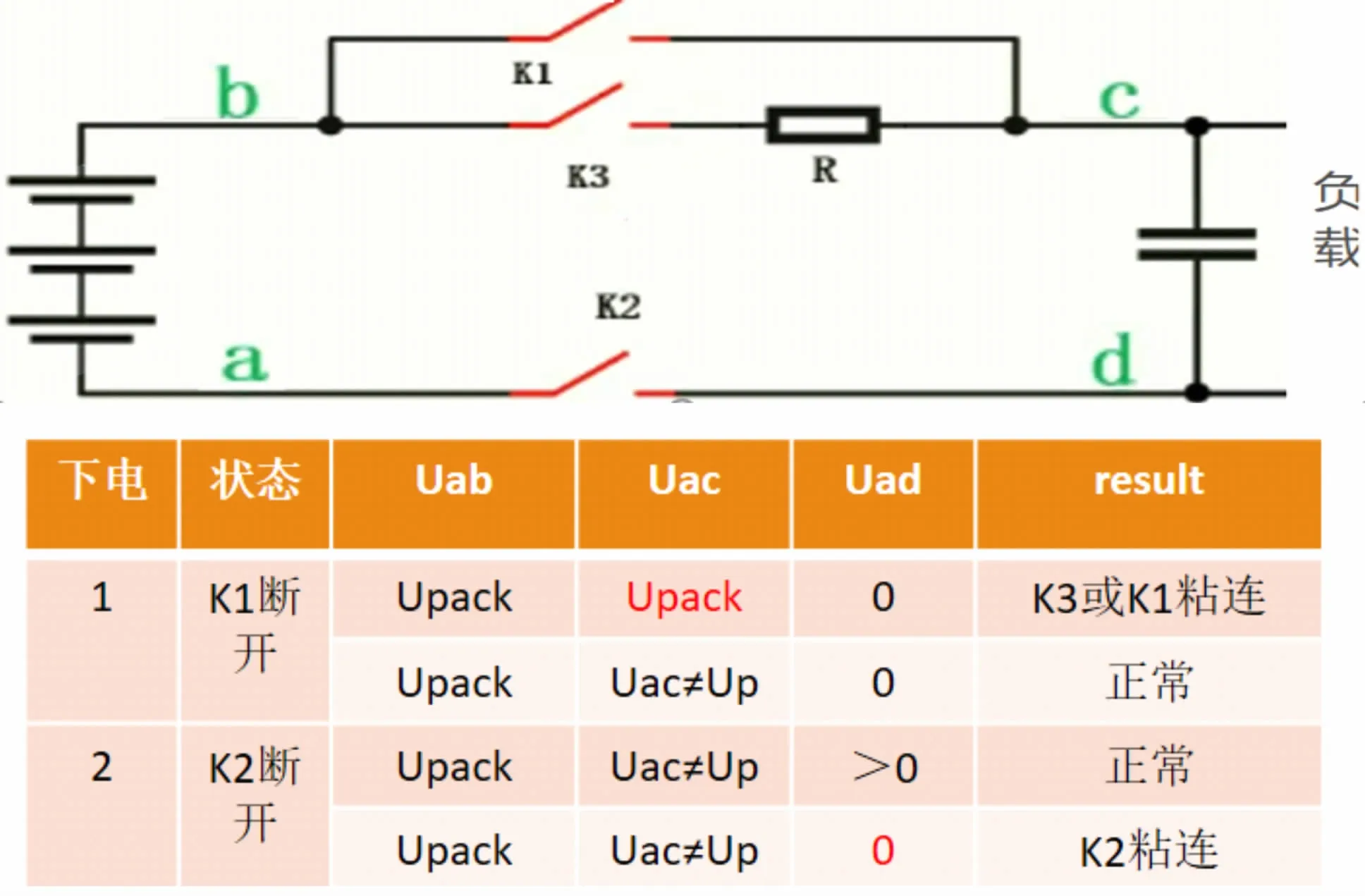

测试上电完成后,BMS在发出下电指令后,在上位机读出总正负载一侧仍然有电压,后用万用表对图4的4个点进行测量,判断为总正继电器粘连。

图4 检测点

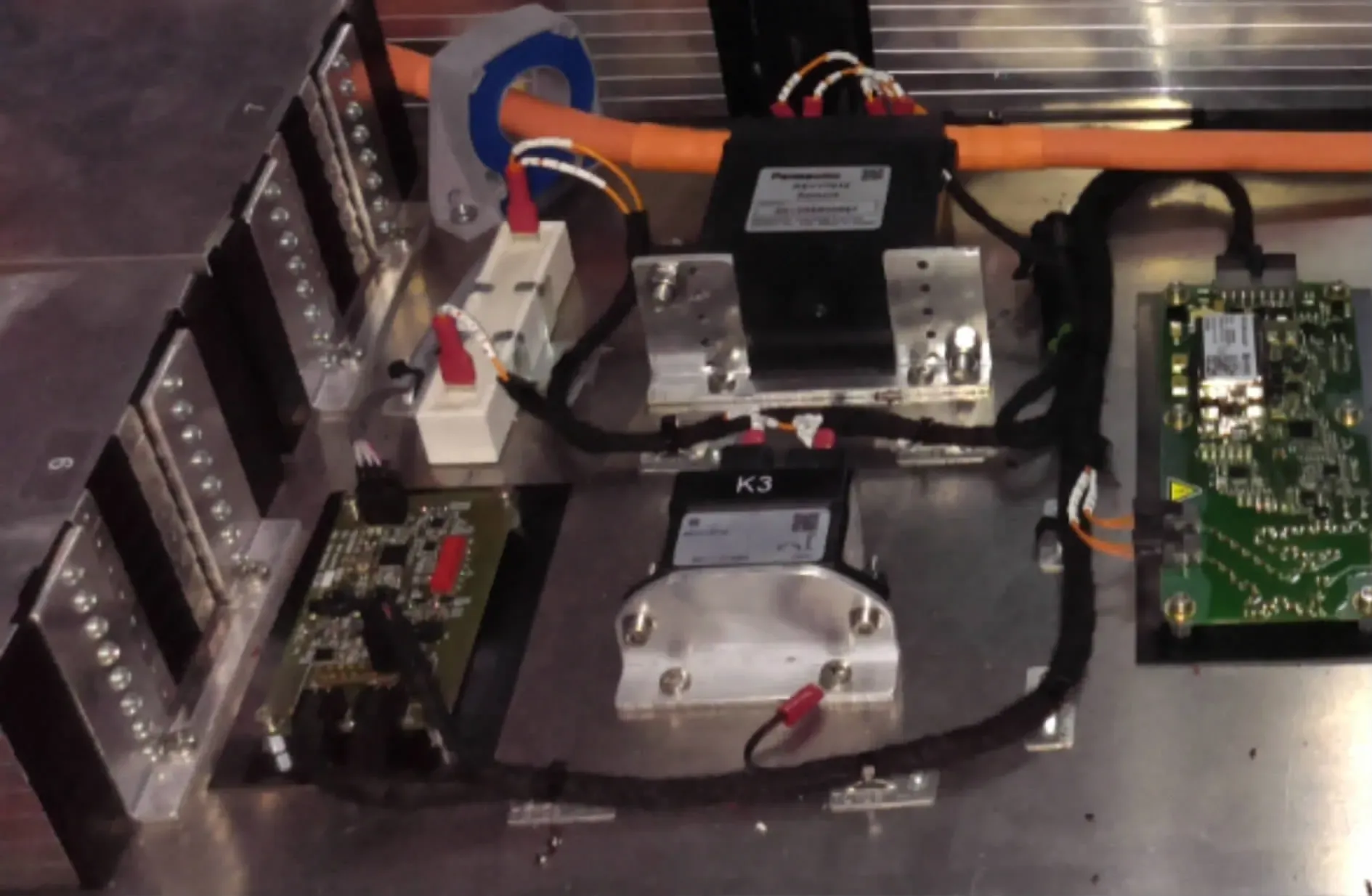

实测 (图5)标识出的4个检测 点 a/b /c /d,其中以电池负极(a点)为整个采样电路的参考地,粘连检测的过程被嵌入到整车上电和下电的过程中。

BMS在高压继电器判断过程的局限性:采样电压值的方法还涉及到负电压和母线电容残留电压的影响,这种方法很麻烦,也不太准确,尤其是主负继电器的故障判断;只能判断有粘连,没有办法判断为啥粘连和粘连的过程分析。只能通过车辆的诊断,报出主正继电器粘连故障码具体的问题,还需要用示波器对上电时序过程进行仔细地调查分析和验证。

图5 实测图

5 高压继电器粘连的测试和时序分析

1)测试目的:高压时序问题进行现场验证测试上电时,主负继电器、预充继电器与主正继电器闭合时序。

2)硬件环境:包含整车控制器、电机、电池包、电池管理系统等。

3)软件环境:电池管理系统、CANOE、BMS上位机等相关软件。

4) 测试工具:示波器(图6)、CANOE、万用表、笔记本电脑。

图6 示波器

5)测试方法:①电脑通过CANOE接到CAN回路,上位机通过电池包内CAN回路使用CAN软件实时监控报文;②示波器探头分别连接到电池包内部引出主负、放电、预充继电器线束输入和高压端。

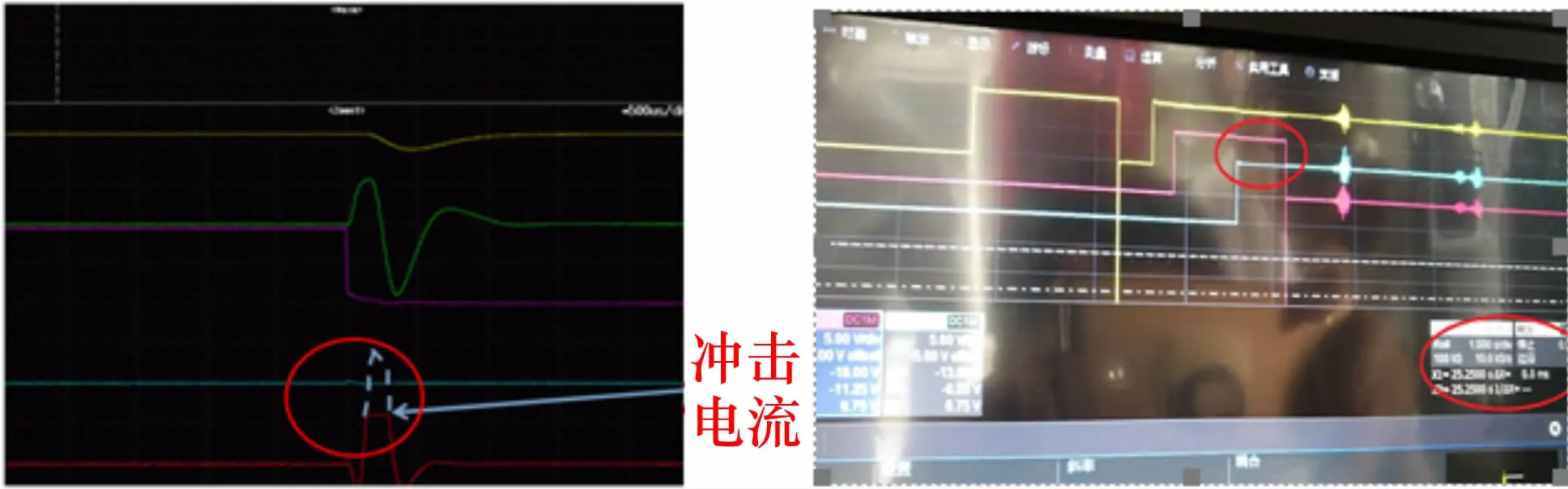

6)测试结果:①测试波形 (图7)为整车带电机等负载进行上电时序的波形。②根据波形分析上电时序不正常,预充继电器在主正继电器闭合后延时约50ms断开导致预充不足,压差太高,导致冲击电流过大;③总正继电器粘连的原因是预充不充分,导致闭合的瞬间有700A以上的冲击电流,优化预充方案,BMS监控压差并控制继电器在闭合前的压差,降低冲击电流,压差过大禁止闭合继电器。

图7 测试波形

6 结论

主继电器闭合前,应先闭合预充继电器进行预充。预充必须充分,以降低压差至合适的范围,减小冲击电流;压差控制为系统电压的5%,压差过大禁止闭合继电器。

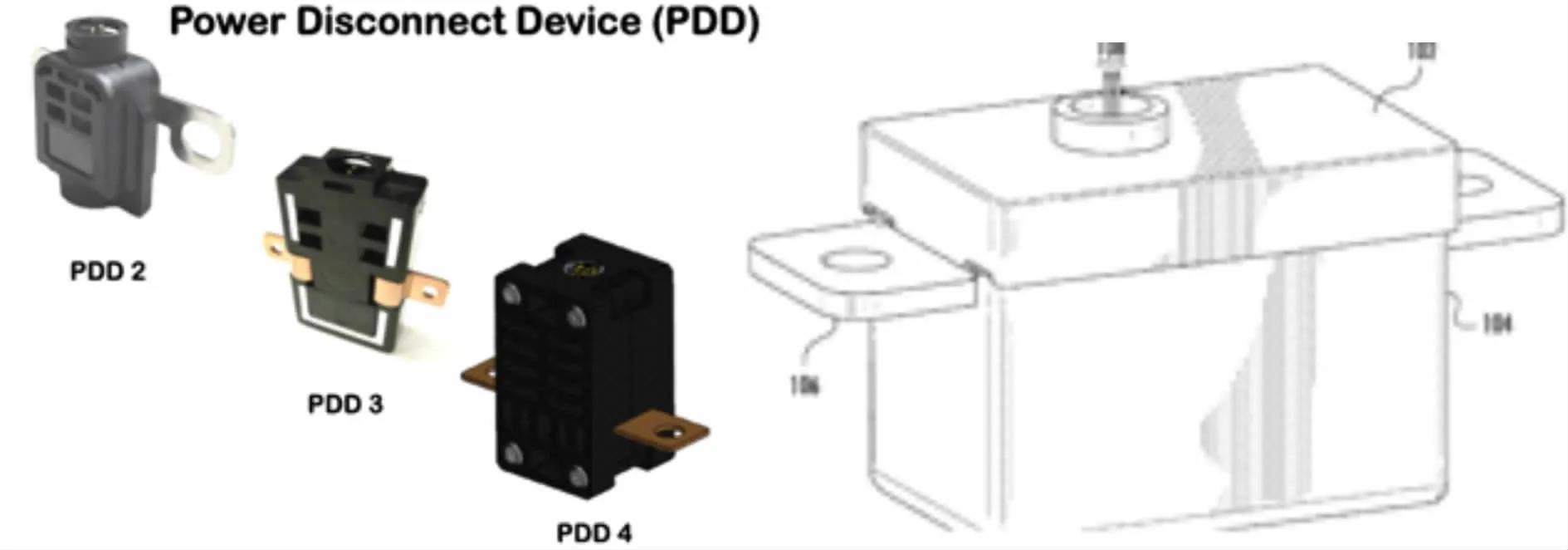

最后,紧急情况下如碰撞 (图8)等,如果有大电流又必须切断回路而继电器不粘连前提下实现,可以通过MSD的熔断丝或者通过PDD(Power Disconnect Device)电源切断装置,在发生过流情况下先切断主回路,保护继电器,如图9所示。

图8 碰撞

图9 保护装置