浅析退火温度对无取向硅钢磁性能影响

任轶男

摘 要: 主要研究不同退火温度条件下的无取向硅钢的铁损值和磁感应强度,通过分析退火温度对再结晶组织和织构的影响,退火温度与无取向硅钢磁性能的关系,通过结论说明铁损随退火温度的提高而降低,但磁感与退火温度的关系不是单调变化关系。影响铁损的主要因素是晶粒尺寸,晶體织构是影响磁感的主要因素。

关键词: 无取向硅钢;退火温度;铁损;磁感应强度

【中图分类号】TM275 【文献标识码】A 【文章编号】1674-3733(2020)09-0215-02

Abstract:the main research under the condition of different annealing temperature of oriented silicon steel iron loss and magnetic induction intensity,through the analysis of recrystallization annealing temperature on the structure and texture and the effect of annealing temperature and no oriented silicon steel magnetic relationship through the conclusion shows that the iron loss reduced with the increase of annealing temperature,but the relationship between magnetic induction and the annealing temperature is not monotonous.The main factor affecting iron loss is grain size and crystal texture is the main factor affecting magnetic susceptibility.

Key words:non-oriented silicon steel,annealing temperature,iron loss,magnetic induction strength

1 前言

无取向硅钢广泛使用于用作大中型电机、发电机以及微电机、镇流器和小型变压器等的铁芯,冷轧无取向硅钢因其磁性能较好、工艺简单、制造成本低所以能够极大提高电机效率。无取向硅钢的电磁性能受很多因素的影响,例如化学成分、织构、 夹杂物和组织等,其中无取向硅钢的晶粒尺寸、织构及磁性受最终退火工艺影响很大,通过本次实验浅析退火温度对其影响。

2 实验方法

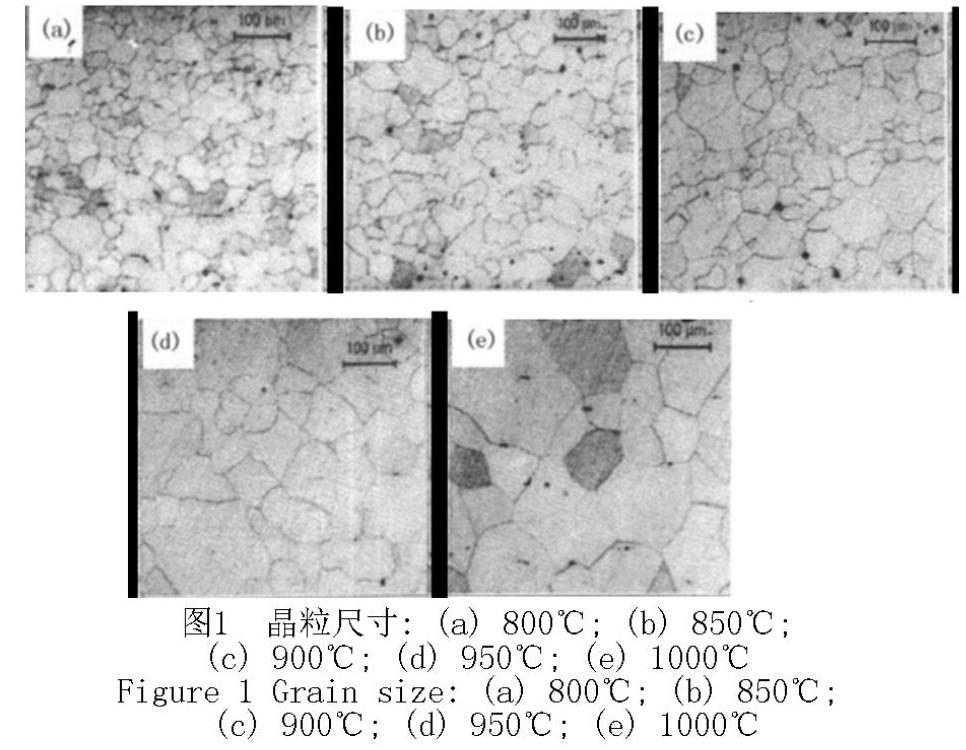

选取50BW600S牌号硅钢材料,C含量≤0.005%,Si含量为1.3-1.45%,通过小型连续退火炉退火,退火温度分别为800℃、850℃、900℃、950℃、1000℃。使用金相显微镜观察晶粒尺寸大小,并通过交直流磁性测量仪,测量不同退火温度下的铁损值及磁感应强度。

3 实验结果

3.1 退火温度对晶粒大小及均匀性的影响

图1中不同退火温度的再结晶组织。温度从低到高晶粒尺寸分别为20,40,62,79,110μm。随着退火温度的升高,晶粒尺寸增加,并且晶粒尺寸的均匀性也随退火温度的上升而提高。

3.2 退火温度对磁性能的影响

用交直流磁性测量仪测得五组不同温度的铁损及磁感应强度结果如下:

从图2与图3看出,铁损随退火温度升高而减小。对应于最低退火温度800 ℃和最高温度 1000℃的铁损分别是4.55 W/kg和4.09W/kg。

而磁感与退火温度的关系与铁损不同,磁感与退火温度的关系不是单调变化关系,存在界线点,界线点处为峰值,所以非温度越高越好。950℃退火时,磁感达到最大值 1.73T,1000℃退火时,磁感最小为1.67T。

4 结论

厚度规格0.5mm,含C量≤ 0.005%,含Si量≤1.45%,冷轧无取向硅钢平均晶粒尺寸随着退火温度的升高而增加。铁损随退火温度升高而降低,但磁感与退火温度的关系不是单调变化关系,达到特定温度,磁感达到峰值,但随温度继续升高,磁感会出现下降。得出结论影响铁损的主要因素是晶粒尺寸,尺寸越大,铁损越小,而影响磁感的因素较复杂,与晶粒大小和退火温度有非直接关系,可能受进一步的晶体织构影响,所以要想达到最优的铁损与磁感应强度,需要结合C含量和Si含量等其他因素确定最佳的退火温度。

参考文献

[1] 王波.无取向电工钢晶粒长大对织构和磁性的影响.金属功能材料,2004,11 (3):16.