磁铁矿石双轴压缩破坏特征

边 境,郭 君,高 锋,张云鹏

(1.唐山简道文化艺术交流有限公司,河北 唐山 063000;2.唐山学院土木工程学院,河北 唐山 063000; 3.华北理工大学矿业工程学院,河北 唐山 063210)

岩爆是深井矿山的主要灾害之一,我国金属矿浅部资源日益减少,深井开采的金属矿山数量会越来越多,预计未来10年内金属矿山的开采深度将达1 000~2 000 m,随着开采深度的增大以及地应力的升高,岩爆发生概率增大[1]。

岩石是内含节理裂隙不连续缺陷的非均质体,破坏特征差异较大,充分了解岩石的破坏特征是预防和控制岩爆发生的前提。岩石破坏是内部损伤积累成核、裂隙扩展交接至块体切割分离的过程,通过损伤破坏过程探测、碎块粒度分布特征和微观裂隙扩展分析可以理解岩石破坏过程和破坏结果的本质特征。很多学者采用振铃计数和能量计数等声发射信号特征参数研究岩石不同加载阶段的损伤活动和损伤程度,进而明确岩石的损伤破坏过程,了解岩石性质的区别与变化[2-3]。对于岩石加载破坏过程中裂隙扩展特征的研究,一些学者采用了岩石CT扫描成像的先进方法,实时记录加载过程中损伤破坏过程,量化孔隙、裂隙的扩展演化规律,减小岩石力学性质与破坏过程分析的误差[4-7]。近年来,部分学者将声发射研究技术与CT扫描成像技术相结合,即可以通过声发射信息参数和应力应变曲线对试件内部损伤活动进行宏观分析,定位岩石内部损伤破坏源,又可以显现裂隙形态变化全过程,并合理提出裂隙的表示方法,进而得到岩石破坏机制[8-9]。岩石受载破坏后的断口特征包含岩石破坏性质的信息,很多学者采用扫描电镜试验的方法研究断口微观形貌特征,提取裂隙信息,得到岩石破坏的加载速率效应和层理效应,明确岩石微观断裂形式和破坏内在机制,并通过微观裂隙的特征参数值建立细观损伤本构模型[10-15]。另外,王浪等[16]采用偏光显微镜观察破坏岩体切片的方法研究微裂隙扩展规律。赵程等[17]采用数字图像全场应变技术,研究加载过程中岩体表面裂隙成核发育过程及裂隙扩展与岩石应变区变化的关系。Nakata等[18]在石英砂单轴压缩单颗粒破碎试验中深入研究颗粒破碎现象,总结了颗粒破碎的力学特征。

以上研究均是对岩石破坏特性的研究,缺乏对磁铁矿石破坏特性的探讨。磁铁矿是我国金属矿山产量最大的矿石产品,一般情况下磁铁矿矿体规模较大,随着采矿工艺与技术装备的不断进步,服务时间较长的采准工程在脉内掘进,采场或矿柱经常处于双轴压缩状态。磁铁矿石是典型的硬岩,脆性较大,进行深部采准或开采时,容易发生岩爆。运用声发射检测和细观试验的手段从能量的角度研究磁铁矿石双轴压缩破坏过程与细观特征,有助于丰富深部岩石物理力学性质的研究,指导深部开采过程中将矿石应变能转变为有用能量,从而保障井巷与采场安全,降低开采成本。考虑CT扫描试验成本和岩爆碎屑对设备的伤害,通过磁铁矿石双轴加载试验,采用声发射技术来研究磁铁矿石的损伤破坏过程。同时使用扫描电镜和偏光镜观测磁铁矿石的裂隙扩展特征,多方位探讨磁铁矿石在深部采场中的破坏过程。

1 双轴加载试验

1.1 试验材料与仪器

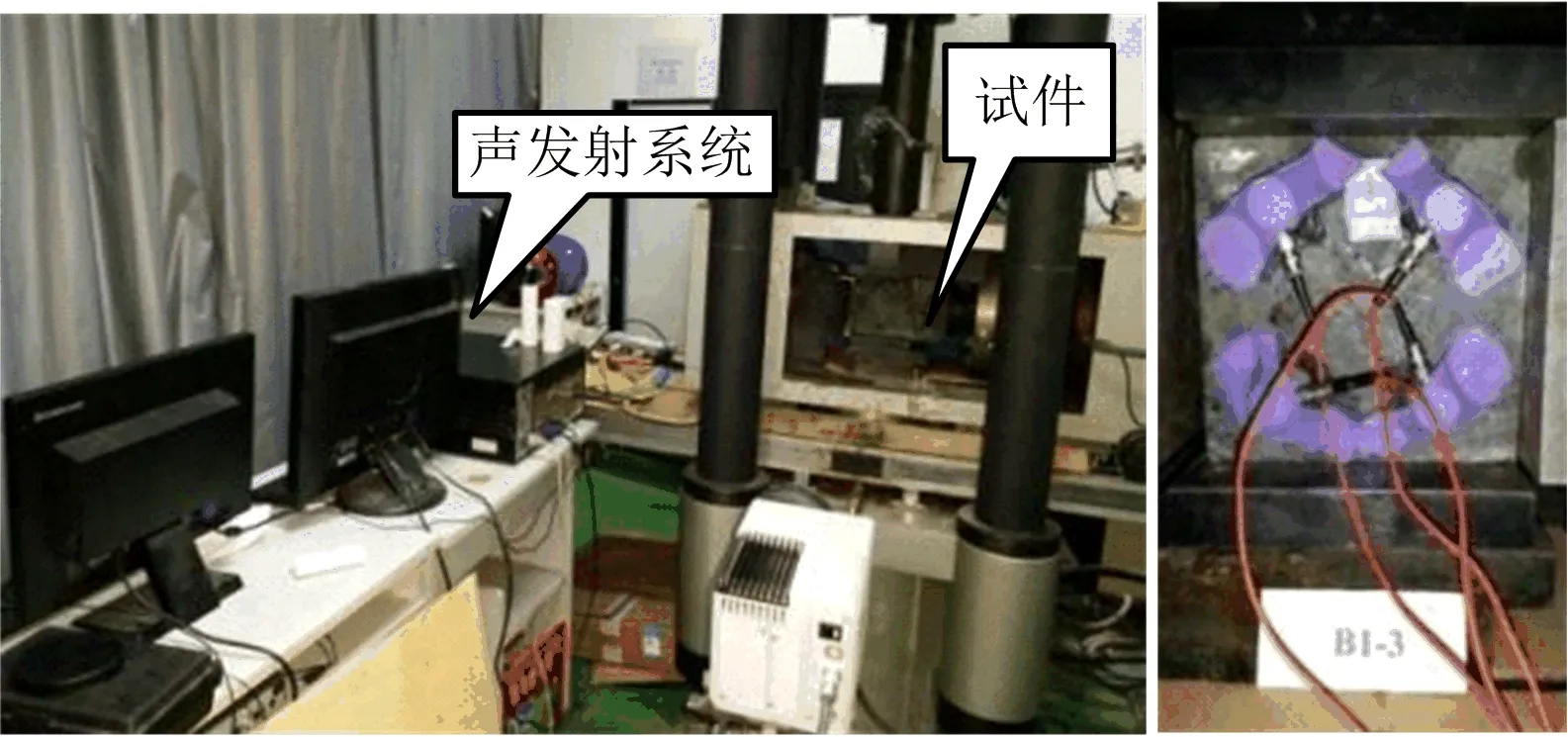

采集冀东地区沉积变质型磁铁矿,平均品位为30%,单轴抗压强度为168.8 MPa,挑选质地均匀的矿石样品加工成150 mm×150 mm×75 mm的试件,加载面平行的误差小于0.02 mm。使用RLW-3000液压伺服控制试验机对磁铁矿石试件双轴加载,竖直方向和水平方向的加载端与承载端间距均为150 mm,使用美国物理声学公司生产的Disp声发射系统测试试件内部损伤活动,声发射探头与试件之间涂抹凡士林保证良好接触,试件安装如图1所示。

图1 磁铁矿石双轴加载与声发射监测Fig.1 Biaxial loading and acoustic emission monitoring of magnetite ore

1.2 试验过程

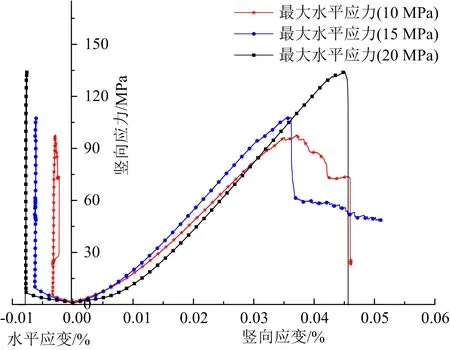

首先对试件施加不大于5 kN的预载荷,然后采用位移控制方式同时施加竖直应力与水平应力,加载速率均为0.15 mm/min,最大水平应力设计为10、15、20 MPa,每种最大水平应力采用4块试件,水平应力达到设计值时停止加载,继续加载竖直应力直至试件发生崩裂性破坏。试验过程中使用压力机微机控制系统记录竖直方向和水平方向的力与位移,通过计算得到双轴加载的应力应变关系(见图2)。使用声发射系统记录试件损伤破坏过程中的振铃计数和能量计数,振铃计数反映了损伤活动频率,能量计数反映了损伤程度的大小,通过应力应变曲线、声发射振铃计数和能量计数的时程曲线描述试件破坏过程。

图2 应力应变关系Fig.2 Relationship of stress and strain

试验结束后,收集磁铁矿石碎块,将不同尺寸的碎块切割制作成10 mm×10 mm方形试样进行电镜扫描,观察分析碎块断面的细观特征;制作0.02 mm显微镜薄片进行偏光显微镜观测试验,分析矿石内部的裂隙扩展特征。

2 磁铁矿石破坏声发射演化过程

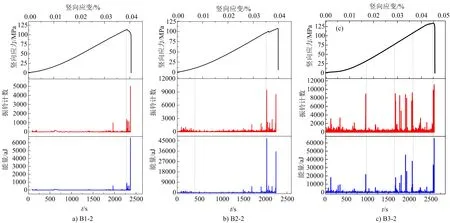

根据竖直方向应力应变曲线的斜率(切线弹性模量)的变化,将磁铁矿石双轴加载过程划分为裂隙压缩阶段、弹性变形阶段、短暂塑性变形阶段和峰后破坏阶段。根据声发射振铃计数和能量数据,绘制声发射时程曲线,与应力应变曲线组成损伤破坏过程分析图。限于篇幅,每组试验给出一个试件的分析图(见图3)。

注:B1-2、B2-2、B3-2的水平应力分别为10、15、20 MPa图3 声发射时程与应力应变Fig.3 Acoustic emission time history and stress-strain

1)当水平应力为10 MPa时,加载开始时有一定数量的声发射出现,压缩阶段和弹性阶段单位时间内振铃计数很少,声发射能量很低,曲线几乎不波动,说明试件内部损伤很少;弹性阶段后期声发射计数突然增大,能量较高,说明此时试件内部出现明显损伤,随后声发射处于平静状态;竖直方向应力达到峰值时,振铃计数和声发射能量再次升高并处于相对稳定的水平,试件临近崩裂时,声发射计数与声发射能量急剧上升,应力应变曲线急剧下降;可见,水平应力为10 MPa时声发射活动为主振型,试件在达到峰值应力之前基本上处于应变能积聚状态,试件变形,损伤程度很小,达到峰值应力时应变能达到单元体积表面能,内部裂隙快速扩展,应变能快速释放,大量裂隙瞬时贯通使块体分离,剩余能量使块体飞溅。

2)当水平应力为15 MPa时,在压缩阶段前期,声发射活动较为显著,并具备一定的能量,说明双轴同时加载条件下裂隙压缩的同时有新裂隙生成;压缩阶段后期和弹性阶段前期,单位时间内振铃计数较少,能量较低,声发射活动基本平静,试件主要积聚应变能;弹性阶段后期振铃计数和能量出现间断式上升,说明试件内部出现显著损伤;弹性阶段临近结束时振铃计数和声发射能量急剧升高,振铃计数上升至9 489,声发射能量为46 836 aJ,此时为试件完全破坏的前振,随后应力应变曲线出现折断,说明试件内部有宏观裂隙出现,应变能积聚和耗散同时进行;之后振铃计数和能量计数降低到相对稳定的低值范围,振铃计数低于3 000,声发射能量低于5 874 aJ,试件内部裂隙继续扩展;竖直方向应力达到峰值应力时,振铃计数和能量再次急剧升高,振铃计数回升至8 471,声发射能量增长为35 740 aJ,此时应变能快速释放,裂隙快速贯通形成宏观裂隙切割试件,试件发生崩裂性破坏,应力应变曲线急剧下降;可见,水平应力为15 MPa时声发射活动类型为前振主振型。

3)当水平应力为20 MPa时,在压缩阶段声发射活动性和能量明显高于水平应力为15 MPa时的情况,在20 MPa水平应力作用下压缩阶段试件内部损伤次数更多,损伤程度更大,在压缩阶段结束时振铃计数突然增大且能量较高,说明较多裂隙扩展;弹性阶段前期声发射活动比较平静,弹性阶段后期振铃计数和能量出现间断性多次急剧增长,说明内部裂隙间断进行较大规模扩展;试件进入塑性阶段后声发射活动不剧烈,临近峰值应力时声发射活动较为平静,试件到达峰值应力时振铃计数和能量快速升高到最大值,声发射活动性最强,应变能快速释放,内部裂隙交接贯穿形成宏观裂隙切割磁铁矿石,试件发生崩裂性破坏,应力应变曲线快速下降。可见,水平应力为20 MPa时声发射活动为群振型,试件彻底破坏前应变能持续积累,间断性大量耗散,试件内部断续发生较大程度损伤。

根据试验分析,随着水平应力的增大,声发射活动类型依次呈现主振型、前振主振型和群振型,声发射活动性愈加剧烈,声发射能量逐渐变大,试件内部损伤活动性和损伤强度变大;磁铁矿石试件竖直方向应力接近最大值时,声发射表现出一定程度的稳定,达到峰值应力时声发射活动性达到最强,应变能快速释放,裂隙交接贯通,试件发生崩裂破坏。将振铃计数和声发射能量时程与应力应变相结合,可以分析磁铁矿石双轴加载损伤破坏的具体过程和应变能积累、耗散与释放过程。

3 磁铁矿石破坏微观机制

3.1 不同尺寸碎块断面形貌分析

为研究磁铁矿石双轴压缩破坏的微观特征,开展碎块断面的电镜扫描试验(SEM)。选择典型试件B2-2的不同尺寸碎块,碎块的特征尺寸分别为75 mm和37.5 mm;选择起伏程度较小的断裂面,近似矩形切割,制作成尺寸为1 cm×1 cm的电镜扫描试样。SEM扫描试验目的在于:①对比分析不同粒度碎块的微观破坏区别;②分析磁铁矿微观破坏机制。

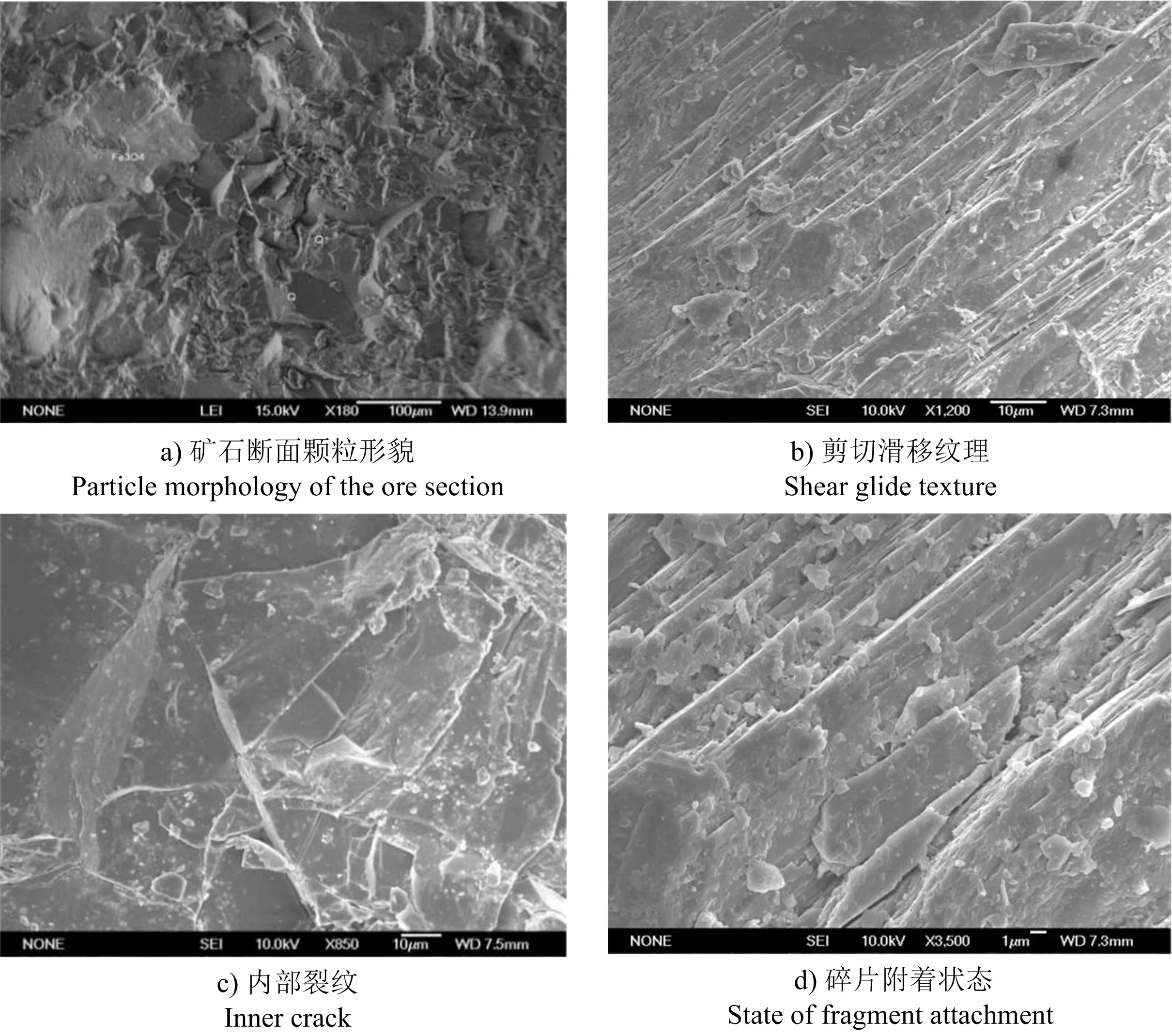

1)75 mm碎块断面微观结构特征。75 mm碎块内部结构凹凸不平,晶粒间连接紧密,磁铁矿颗粒表面相对平整,脉石矿物呈棱角分明的嶙峋状,表面附着片状碎屑(见图4a)。部分区域出现平行的台阶状层理,层理与水平面夹角45°,层理表面有片状碎屑附着或粘连(见图4b)。试件内部有通过磁铁矿晶体的穿晶裂隙和晶体内闭合裂隙出现,部分裂隙断面平整无碎屑,近似直线穿晶交接或曲折沿晶扩展(见图4c)。多数裂隙内存在大量微碎屑颗粒,部分微颗粒仍连接在矿物上(见图4d)。矿物表面和裂隙内部的碎屑性质与其附着的矿物性质相同,75 mm碎块内部主要出现剪切破坏,同时存在局部区域的拉伸破坏。

图4 75 mm碎块内部破坏微观特征Fig.4 Micro characteristics of 75 mm breakage fragment inner

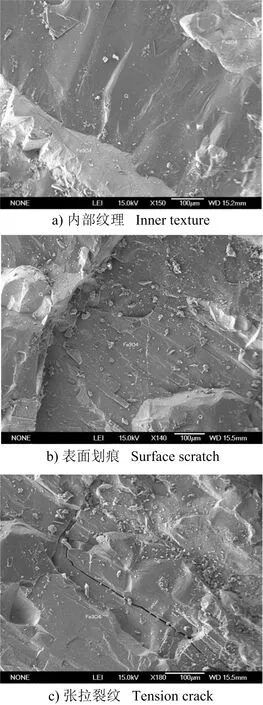

2)37.5 mm碎块断面微观结构特征。碎块内部矿物表面整体较平整,矿物表面有硅质片状剥离现象,局部晶体凹凸区域附着较多的圆柱状碎屑,在磁铁矿颗粒内部产生曲折的微裂隙,部分铁矿石颗粒表面有滑移擦痕(见图5a~图5b);碎块内部出现劈裂张拉裂纹,沿着磁铁矿晶体边界扩展,裂纹内壁平整不夹杂碎屑(见图5c);值得注意的是,碎块内部出现了垂直相交的裂纹,磁铁矿颗粒被裂隙分割成4部分,且与脉石矿物脱落分离(见图5d)。这种现象发生的原因是:磁铁矿颗粒形状不规则,与脉石矿物的交界面不平整,受原生裂隙的影响,在双轴加载条件下颗粒尖端产生压应力和拉应力集中,应变能密度大,张拉裂纹形成和原生裂纹扩展时应变能快速释放,使磁铁矿颗粒受到切割,脱离脉石矿物,出现呈拉伸断裂的断口面。37.5 mm碎块内部破坏主要为拉伸破坏,伴随程度较轻的晶体间摩擦滑移,由于应力集中产生的破坏现象显著。

图5 37.5 mm碎块内部破坏微观特征Fig.5 Micro characteristics of 37.5 mm breakage fragment inner

磁铁矿双轴加载破碎不同粒度碎块表现的微观破坏机制不同,大块矿石出现剪切滑移破坏,拉伸破坏具有局域性;小块矿石内部主要产生张拉断裂,剪切摩擦不显著。这也说明试件内部不同区域的破坏机制是不一样的,应采用不同尺寸的碎块断面共同反应岩石试件破坏机制。试件的水平压应力为15 MPa时,从微观上看试件破碎机制为内部拉剪复合破坏。

3.2 磁铁矿石内部裂隙扩展特征

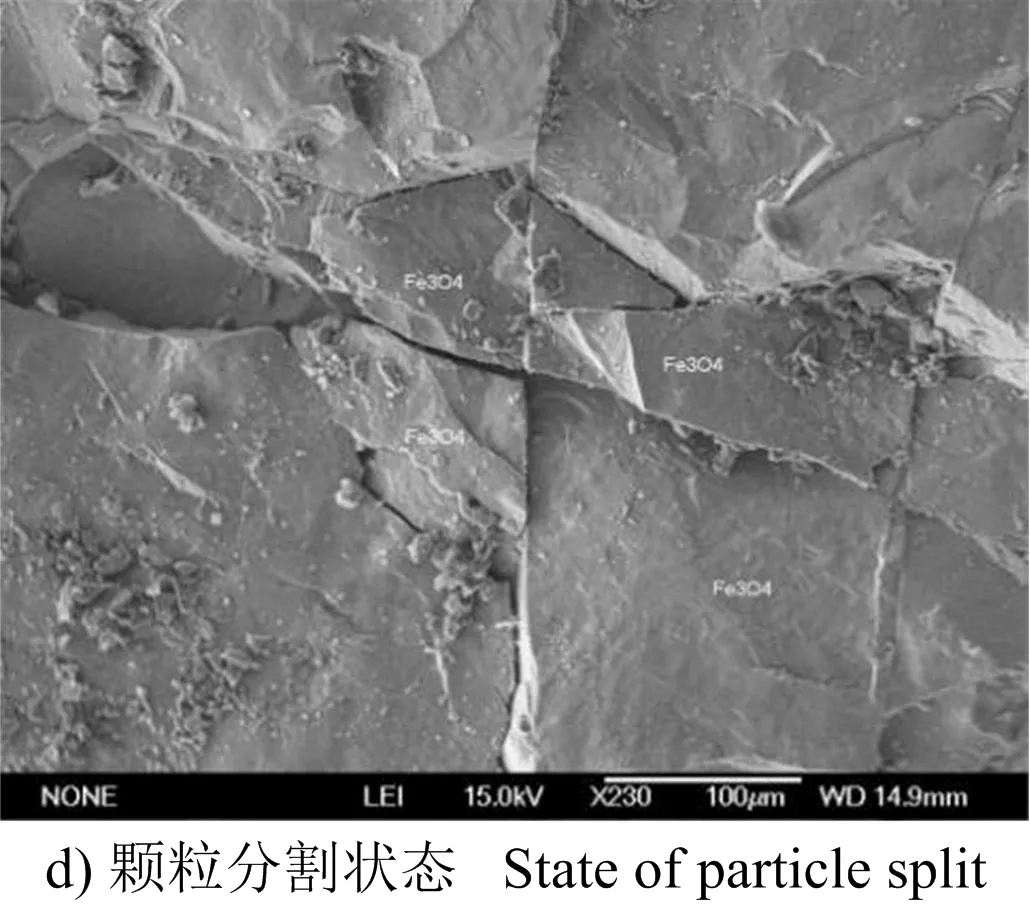

试件受载发生损伤破坏时,裂隙扩展首先沿原有裂隙或晶粒软弱接触面发生,但原有裂隙和软弱接触面方向各异、分布离散且不连续,因此裂隙还要击穿晶体颗粒才能贯通形成宏观裂隙,从而切割试件使块体分离。

为分析试件内部裂隙扩展的本质特征,根据取样标准,使用75、63、53、37.5、25 mm的砂石筛分碎块,以筛网尺寸为碎块特征尺寸,使用不同尺寸碎块切制5~6个薄片,在地质偏光显微镜下观察裂隙扩展形态,分析内部裂隙扩展的规律。

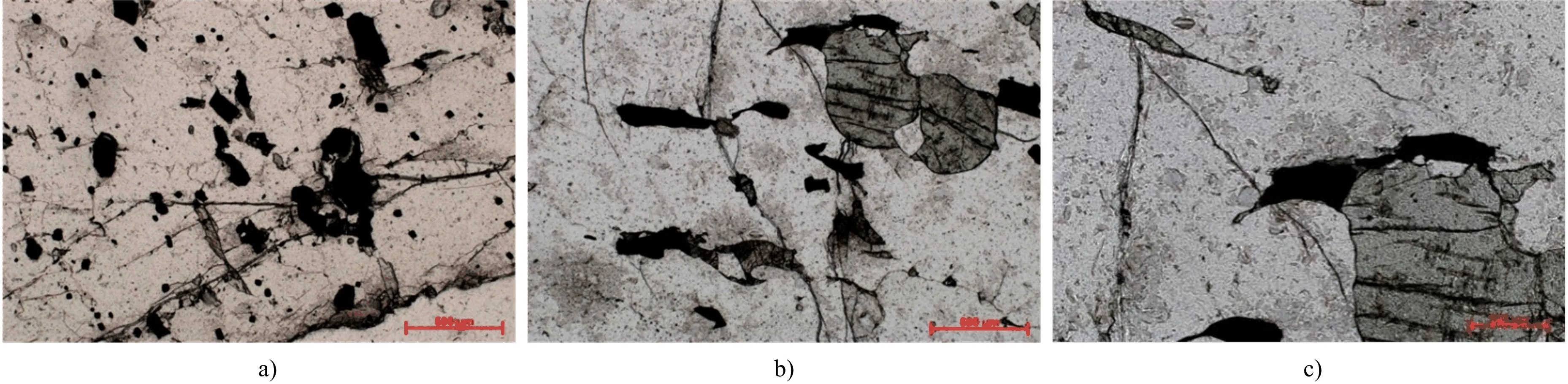

1)磁铁矿石双轴压缩破坏时,一部分裂隙从塑性矿物边界的顶角起裂,优先沿晶体颗粒接触面、节理、裂缝扩展,然后曲折延伸击穿晶体颗粒(见图6a);一部分裂隙从原生裂隙扩展开始起裂,首先击穿晶体颗粒然后延伸,遇到弱面时延伸方向发生变化(见图6b~图6c)。

图6 裂隙起裂与扩展Fig.6 Fissure initiation and expansion

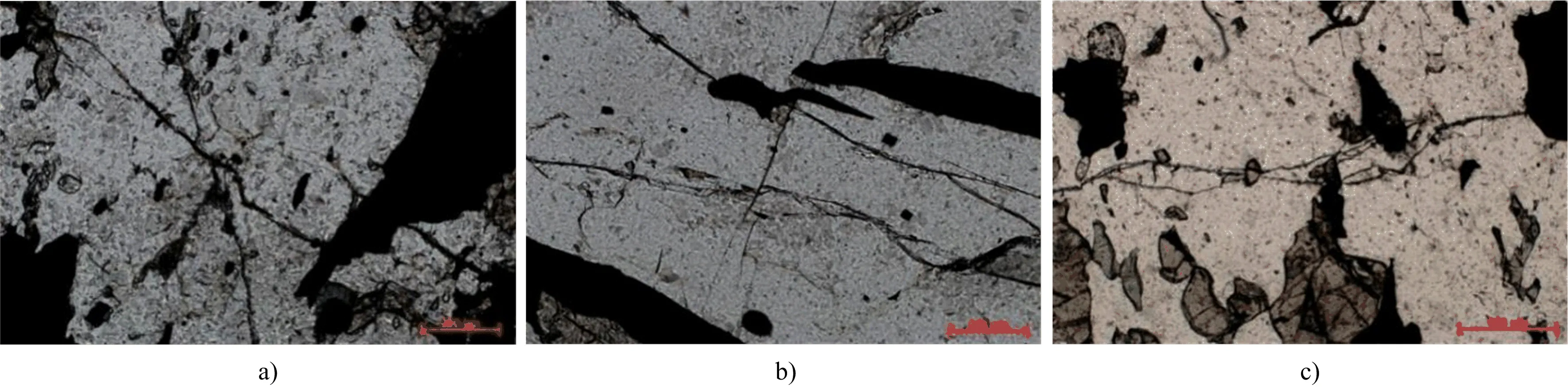

2)裂隙扩展过程中距离较近的主裂隙交叉形成X型共轭裂隙,距离较远的主裂隙有延伸相交的趋势,延伸交角小于45°,X型共轭裂隙交点一般为原生裂隙或塑性矿物所在位置,距离较远的主裂隙又会被纵向裂隙垂直相交或切断(见图7a~图7b);裂隙遇到原生裂隙时扩展方向变化较小,在不同颗粒接触面的顶点位置扩展方向变化较大,表现出分支复合的特征(见图7c)。矿石内部软弱结构面分布、低强度矿物的嵌布特征是决定裂隙扩展形态的主要因素。

图7 裂隙交叉、延伸与分支复合Fig.7 Fissure cross, extension and branching compounding

3)磁铁矿石内部裂隙扩展具有分叉特性(见图8a);裂隙的扩展同时具有方向性,即裂隙的延伸方向总是指向不同矿物颗粒的交接处、解理、裂理、软弱结构带或低硬度矿物,并在这些位置发生转向或汇集(见图8b~图8c)。相对于高硬度矿物和强度较高的接触面,低硬度矿物或弱面积累的应变能较低,而裂隙扩展是能量耗散与释放的过程,裂隙会从能量高的区域向能量低的区域扩展。

图8 裂隙分叉与扩展Fig.8 Fissure bifurcating and propagation

4 结论

1)将应力应变曲线、声发射振铃计数和能量时程曲线相结合,可以清晰的分析磁铁矿石内部损伤破坏过程和应变能积聚、耗散与释放过程。水平应力为10、15、20 MPa时,声发射活动类型依次为主振型、前振主振型和群振型,振铃计数和能量数值明显依次增大,试件内部损伤活动密度和损伤程度越来越大。

2)试件内部不同区域的破坏机制不同,在崩裂破坏后的碎块中,大尺寸碎块内部主要发生剪切破坏,小尺寸碎块内部主要发生张拉断裂,磁铁矿石双轴压缩破坏形式为拉伸剪切复合破坏。

3)磁铁矿石内部生成裂隙的方式包括从低硬度矿物边界萌生和从原生裂隙位置扩展,裂隙的生成方式不同,其扩展路径也会不同。裂隙扩展过程中具有X型共轭交叉、延伸交叉、分支复合和分叉特征,裂隙的扩展总指向结构强度较弱的部位,矿石内部软弱结构面分布、低强度矿物的嵌布特征是决定裂隙扩展形态的主要因素。