光伏项目钢桩施工技术改进

武志鹏,刘素彦

(中国电建集团华东勘测设计研究院有限公司,杭州 311100)

0 引言

进入21世纪,由于资源分布地域限制、煤炭资源枯竭以及环境污染等缺点,常规火力发电、水力发电等项目在不断萎缩,以无枯竭危险、安全可靠、无噪声、无污染排放、能源质量高、建设周期短等优势的太阳能光伏发电项目如雨后春笋般实施建设,在不远的将来将作为新能源的主力全面替代火力发电、水力发电等常规能源[1]。在太阳能光伏项目施工过程中,钢桩施工处在整个项目实施过程中的关键线路上,钢桩施工技术的优劣直接制约着整个项目的施工工期和质量,直接关系着项目实施的成败。

1 钢桩的设计与选型

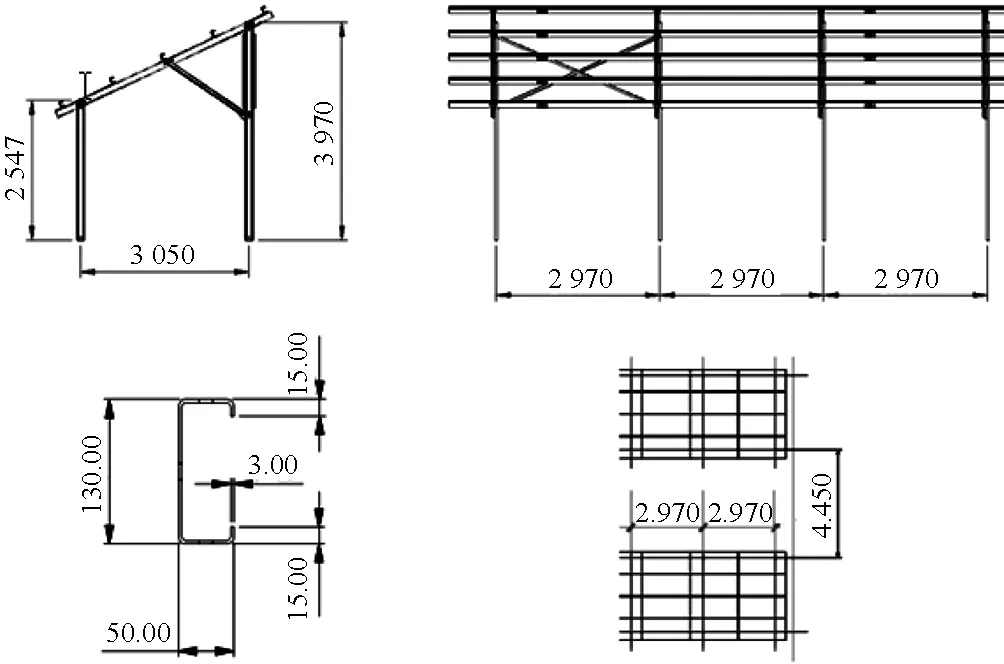

乌克兰FAS69MW光伏项目位于北纬49.79h,东经30.02h,属温带大陆性气候,夏季日照时间较长,施工场区所处位置地势平坦,地质条件好,且气候干燥等,因此,在基础形式的选择上,优先采用施工工艺简单高效、成本低且工期短的C型(130 mm 50 mm 3 mm)钢结构桩。钢结构桩的阵列设置为前、后桩布置形式,前桩长2 547 mm,后桩长3 970 mm,前、后桩入土约2 000 mm,以确保在最不利条件下的抗拉拔应力、抗剪应力的要求。另考虑在打桩过程中打桩机具的高效运作,前、后组串之间净距为4 450 mm,组件采用横排布置,单列布置4块组件,为了节约支架成本,每个支架采用4 14或4 28结构进行设置。桩和支架的材料及计算方法按照欧洲标准进行设计,钢桩选型及布局图如图1所示。

图1 钢桩选型设计及场区布置图

2 阵列布置和定位

为了准确进行光伏阵列的布置和定位,精密测量设备包括全站仪(精确度i 5",2 mm+2 mm 10-6d)、液位计(精确度i 2 mm)、GPS(精确度i(10 mm+1 mm 10-6d))等设备的应用能够较大提高工作的质量和效率。首先,测量仪器均须经过专业检测机构进行检测,并在检测有限期内;其次,测量作业前做好总体策划工作,在对控制网现场交接后要做好复查和保护工作,现场对场区内的控制桩四周浇筑混凝土进行保护,作为项目的永久控制点;然后,通过全站仪和GPS设备先快速确定出场区布置阵列定位桩控制点,进行桩定位,布置成阵列的形式。

针对每个阵列的控制,首先用全站仪将每组轴线打上定位桩;其次,将每排定位桩加密并引出控制桩进行加固,在定位桩控制点位置验收合格后进行定位桩打桩作业,然后对定位桩偏差通过倾角计按前进行确认,以确保定位桩位位置误差和倾斜度在精度允许范围内;最后进行二次放线作业,在每个阵列上用涂有红漆或有明显标志的长钉进行桩位定点标识,同时在定位桩之间拉上明显的细线或钢丝控制,如图2所示。

图2 阵列测量布置和定位

3 打桩设备与模具的设计和选择

3.1 打桩设备

针对钢桩的施工机械,目前常用的主要有螺旋打桩机、落锤式打桩机和高频振动液压式打桩机,其中螺旋打桩机工作时由动力头驱动钻杆、钻头旋转,卷扬机控制钻具的升降,被钻切削下的土料由螺旋片输送到地面,该类螺旋打桩机在对复杂地质使用时效率较高,但在桩身入土后需要浇筑混凝土进行固定[2],对环境影响较大且施工作业周期较长;落锤式打桩机是靠打桩机捶打钢桩端部使其下沉,在此过程中不可避免的会造成钢桩端部防腐层脱落,甚至端部开裂损坏等问题[3](图3),目前在光伏桩基施工作业中已被逐步淘汰;高频振动液压式打桩机性能优越,采用液压动力站为液压动力源,通过振动箱产生高频振动,使桩体轻松打入土层,具有噪声小,效率高、无污染、不损伤桩柱等优点。特别适用于市政、桥梁、围堰、建筑地基等中短桩工程[4]。

图3 钢桩端头损坏情况

本项目选用的为某国内品牌生产的高频振动液压式打桩机,打桩速度一般为4~7 m/min,最快达12 m/min(在非淤泥质土壤中),施工速度大大快于其他形式的打桩机械,比气动锤、柴油锤的效率高出40%~100%;在打桩过程中振感小,噪声低,通过高频振动,所产生的激振力达180 kN,尤其在土壤受到强迫振动后,其内摩擦力减小、强度降低,当强迫振动频率与土壤自振频率相同时,土体共振使得桩能够较轻松地沉入土中[5],工作效率大大提高,现场经过反复试验和摸索,使得每个打桩循环时间在2 min内完成,每天每台能够确保200根钢桩的打桩量,大大提高了打桩工作效率,降低了施工单位成本。

3.2 模具和胶垫的设计应用

在如何控制打桩质量和减少桩头损坏方面,模具的设计和选材也是关键。由于不同的项目地质、自然条件以及业主方所选用的组件型号千差万别,对于桩型的设计形式也是不尽相同,为了让统一规格型号的打桩机适用于具体项目的打桩施工,只能从模具的设计和选材入手。针对该项目的C型130 mm 50 mm 3 mm钢结构桩,可以根据桩的断面形式加工若干个可替换的模具(图4),通过模具的使用,既有效减少了钢桩的损坏率,同时也节省了因打桩机端头磨损维修等待的时间,提高了打桩效率和质量。

图4 可替换式模具的设计与应用

为进一步提高模具的使用周期及降低钢桩防腐涂层损坏的几率,经过不断摸索和实践,最后通过在模具的加工过程中加衬橡胶减震垫的方式加以改进解决。与其他减震材料相比,橡胶减震垫的内摩擦力大、阻尼大,且橡胶减震垫吸收高频振动的能力强,在发生设备与桩体间产生共振情况时,安全性高;由于橡胶减震垫内摩擦力大、阻尼大,在立桩过程中可以通过桩身和减震垫的摩擦力使得桩身卡牢固定,避免立桩人员在打桩时处在打桩机作业半径内,降低了人员受到机械伤害的风险,也显著提高了立桩作业的效率。

4 压桩

压桩作业是打桩施工成败的关键环节,在此过程中,应严格执行“桩位标识—打装机就位—钢桩固定—桩身调节—加压打桩”的作业工序[6]。桩位的标识应根据前期测量情况在桩位点处使用白灰圈点或用涂有明显标志的长钉进行定点标识;在打桩机就位过程中,设备的行走必须保持平稳,行走线路保持与陈列桩位线路水平,不发生倾斜、位移;在压桩前使作业臂上的水平仪气泡居中;同时,在钢桩的压桩过程中,由于受地下地质变化影响,存在受力不均垂直度偏斜可能,因此,在压桩过程中操作手要注意观察作业臂的垂直状态,以确保钢桩入土后的垂直度[7]。

压桩过程应根据阶段不同合理调节打桩机高频振动压力。在压桩初期,先采用小功率施压,确保桩身垂直度和角度正确后再采用经过试桩后测定出的最高效的功率施压。在压桩过程中,若桩身垂直度偏差超过设计允许范围,应找出原因加以纠正,严禁利用设备将倾斜的桩身反方向强行回扳的方法纠偏[8]。

5 高程的控制与调整

针对桩高程的控制,应结合地势起伏情况按照阵列组串来确定,在确保每个阵列桩顶高程一致的情况下,阵列之间地势的高差通过阵列的结合部位来调整,这样每个阵列打桩过程通过两端的控制桩位来调节,1组阵列只进行2次高程测量,桩位之间的钢桩高程直接通过控制装拉水平线来控制,高效快捷。

另外,在该阶段工作的实施过程中,在打桩设备作业臂上直接加装水平仪,液位调节好垂直后安装限位装置,可以减少每次桩的垂直度调节工作量;同时,通过在作业臂合适位置加装触杆电气联锁装置,这样钢桩在被压到设定的高程时触杆碰触控制桩之间的拉线而动作,以确保每组阵列的钢桩基本在同一高程,操作简便,且高效实用。

6 结束语

随着国际经济的快速发展,能源短缺以及环境破坏问题变得越来越严重。光伏发电作为一种可再生、高效的清洁能源,近年来在全球的新能源行业发展较快,其对环境保护、能源节约等工作都具有重要的意义[9],在国际能源市场上也越来越受到世界各国的青睐。作为光伏发电施工基础的桩基础施工技术将会得到广泛的推广和应用[10],本文通过对已实施的光伏发电项目C型钢结构桩的施工技术的研究,对降低后续光伏项目施工成本、提高施工效率等方面具有重要的借鉴参考价值。