EBZ系列掘进机外喷雾系统的改进

杜 超

(山西煤炭运销集团华阳煤业有限公司,山西晋城 048012)

0 引言

掘进机所具有的功能为对工作面巷道进行迅速掘进,以保证工作面生产的安全性。随着自动化水平的飞速提升,掘进机运行过程中所产生的粉尘浓度也会不断提升,较高浓度的粉尘将会对工作面掘进的速度及安全造成极大的威胁。在掘进的过程中,尽管掘进机内部配置有内、外喷雾装置,但是掘进机内部的设备因综采作业面所具有的水压及水质状况而无法发挥自身的效果。其中,水封受损、喷嘴受堵等现象最为常见,最终将会对综采作业面生产的安全性及作业人员的健康造成极大的威胁。本文选用了EBZ系列的掘进机来开展研究[1]。

1 EBZ系列掘进机问题概述

EBZ系列型号的掘进机是目前我国关键掘进工作面所常用的掘进机,该掘进机具有较多的优势,如较强的稳定性、较大的截割面积、较便捷的维修等,但是在实际运行的过程中也存在一定的不足,如:

(1)EBZ系列掘进机安装的内喷雾系统无法正常运行,外喷雾系统出现了缺少压力的问题;

(2)综采作业面的水质出现了问题,极易导致喷嘴产生堵塞现象;

(3)EBZ系列掘进机安装的外喷雾系统不具有完善的喷嘴结构,其设计存在一定的问题;

(4)EBZ系列掘进机安装的喷雾系统是由地面为其提供水源,因而存在较大的压力波动,导致外喷雾系统不具备充足的流量[2]。

2 EBZ系列掘进机外喷雾系统的改进措施

2.1 改善综采工作面水质

对掘进机内部喷雾系统的水源进行严格监管,对供水系统所提供的水质进行软化,保证喷雾系统中的供水系统不具备较多的杂质。另外,对水源进行严格的过滤,确保喷嘴及泵流道维持较好的畅通性。对水源的供水系统进行严格检查,特别是喷嘴与过滤器,一旦出现故障,就必须立刻处理。

2.2 增设高压喷雾泵及水源

由于该类型的掘进机在实际工作中常常因不具备足够的水压而出现供水缺乏的问题,因此为该类型的掘进机加设高压喷雾泵、增加水源,并且将喷雾系统的压力设置为7~23 MPa,促使水源压力可以满足内、外喷雾系统的水压要求。地面供水系统所提供的水源在经过过滤器、截止阀等元件之后而进入到喷雾泵内。水源可以在喷雾泵之中得到有效的加压处理,处理之后的水源在经过相应的阀口分别进入内喷雾和外喷雾的系统中[3]。

这种存在压力的水源经过减压阀得到减压处理,当压力为2 MPa时,分别通过冷却切割电机之后引进雾状喷嘴喷射出和经过油箱冷却器之后引进线型喷嘴喷射出。

当掘进机停止运行之后,以上所加设的高压喷雾泵可以不用停止运行,只需要关掉内、外喷雾系统的截止阀,当压力达到7 MPa的时候,喷雾泵将会自动卸荷,导致高压喷雾系统中的水源进入到水箱之中。当掘进机继续运行时,截止阀将会启动,水压持续降低到卸荷阀所设置的压力时,喷雾泵将会持续为喷雾系统提供水源[4]。

2.3 改造喷雾结构

通过对喷雾系统的工作原理进行详细研究,应当遵照下列几点原则来改善喷嘴的结构:

(1)确保喷嘴出水点所处位置与目的地之间存在的距离大于喷嘴的雾化点,促使喷嘴喷射出的液体可以得到充足的雾化;

(2)最大化地清除喷水点与目的地之间存在的障碍,以避免出水的雾化工作受到障碍物的影响;

(3)保证喷嘴的安装不会因周围物件的碰撞而出现脱落。

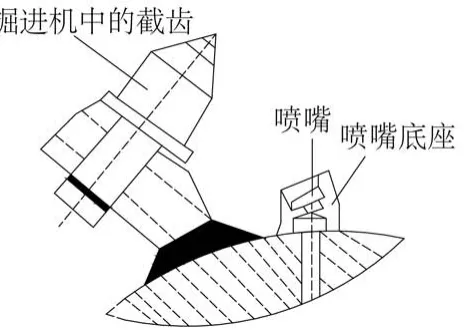

根据以上这些原则来改善掘进机安装的外喷雾装置,图1所示为外喷雾装置的结构图。由于该装置是遵照顺时针的方向进行安装的,因此在掘进的过程中,喷嘴与截齿之间将会卡有小石头,从而对出水的雾化效果造成较大的影响,即便完成雾化的喷雾也不能到达工作面,从而对喷雾降尘的效果造成了极大的影响[5]。

图1 原喷雾结构示意图

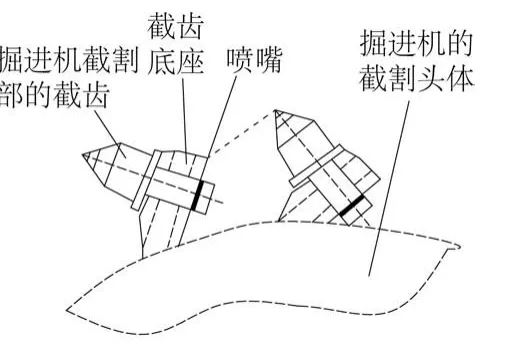

图2 改造后喷雾结构示意图

基于以上这些不足,将图1所示的喷嘴结构进行优化改良,其结果如图2所示。由图可知,在将喷嘴进行改良之后,其安装部位由以往的截割头体转变为前一段截齿的底部上。在实际运行的过程中,出水可以由截割头经过前一截齿的底部传输到喷嘴处,再通过喷嘴喷出到后一截齿的周围,因其安装结构较为特殊,使出水路径维持顺畅,从而使降尘、润滑的效果得到最大化的发挥[6]。

3 改造前后喷嘴结构对比

(1)将以往的锐角喷雾结构进行优化改良,改良之后的喷雾结构将转变为直角或大于直角,使其可以完全覆盖齿尖。另外,增加喷嘴的角度可以有效避免喷嘴与截齿之间的堵塞;

(2)将喷嘴的安装形式进行改良之后,可以极大缩短出水的行走距离,缓解落石对喷雾造成的阻碍;

(3)在将喷嘴的安装方式加以改良之后,保证其隐藏于前一截齿的齿座中,从而使其免受周边物品的撞击,极大延长了喷嘴的使用寿命;

(4)通过运用工装形式将改良之后的喷嘴固定在截齿的齿座上,改善了焊接对齿座造成的损坏,这种方法增强了喷雾路径的精准度,使喷雾的效果得到了改善[7]。

4 改进效果

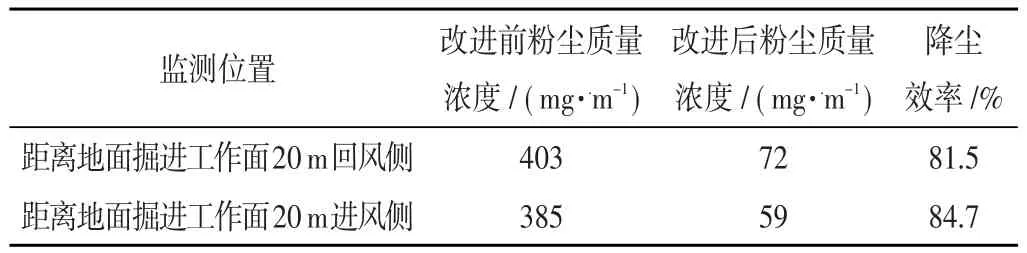

将以上改良之后的喷雾系统运用到某煤矿掘进作业面的掘进机中,并将粉尘的浓度作为一种判断喷雾效果的参数,对改良之后的应用效果进行比较分析。本文选择与掘进工作面相距20 m的进风侧和回风侧两个部位来检测粉尘的浓度,其对比状况如表1所示。通过对表1进行分析可知,在将外喷雾系统进行改良之后,其除尘效果取得了较大的提升。

表1 外喷雾系统改进效果对比表

通过实施事先制定的方案可知,与以往的喷雾效果相比,改良之后的喷雾设备具有更好的除尘效果,并且通过对喷雾系统的喷头进行改善,使截齿的损耗量和企业生产的成本均得到极大降低。

4.1 使用前后效果比较

本煤矿自改良喷雾系统之后,通过分析2个多月的运行结果可知,该装置可以正常运行,能够实现喷雾除尘的作用。现场运行时,通过采用测尘仪来检测改良喷嘴之后的掘进工作面,结果表明其粉尘浓度低于未使用之前粉尘量的50%。

4.2 提高经济效益

在将掘进机的喷雾系统进行改良之后,喷雾出水不仅可以发挥降尘的效果,而且可以冷却截齿,同时因过高的压力,导致喷雾水对截齿与其底座的结合部位造成了冲击,降低了结合部位煤矸的积压,使截割头旋叶上部的截齿可以灵活运转、磨损均匀,延长了截齿的使用期限。

4.3 改善作业环境

通过运用改良之后的掘进机,巷道中的粉尘浓度得到极大降低,现场工作人员的可视度得到极大提升。未应用之前,掘进机的主辅司机几乎没有办法看清截割头运行的轨迹,因此在进行截割的时候,只能依靠经验来进行,停止运行、吹散灰尘之后,待清楚观察截割状况之后再进行掘进工作,特别是运用架厢支护的掘进巷道之后,极易导致金属支架被割垮,产生安全事故。而在应用改良之后的掘进机时,主辅司机的可视度增强,可以清楚观察到截割头的运行轨迹,中途不需要停止运行,提高了截割的效率。并且随着工作环境的不断改善,工作人员患有职业病的概率不断降低,因此愈来愈多的员工开始接受掘进机操作的培训,有效地解决了掘进机司机短缺的问题[8]。

5 结束语

通过对掘进机的外喷雾系统运行过程中产生的问题进行分析研究,对其进行优化改良,使综采工作面的粉尘浓度得到极大降低,外喷雾系统中的水系统基本不会出现故障,通过在掘进机上的实际应用,极大提升了机器运行的喷雾除尘效果,有助于增强生产的安全性及能力,确保了工作人员的健康,并且降低了经济损失。通过运用改良之后的喷雾系统,每年大约可节省15万元的截齿成本,随着该项技术的深入应用,综合机械化生产及掘进将会取得较高的经济效益。