悬臂式综掘机干涉问题分析与解决措施

姬 魁

(晋煤集团寺河矿,山西晋城 048200)

0 引言

在近几年科学技术快速发展的基础上,我国煤炭开采技术逐渐实现了机械化和自动化,在与煤炭开采有关的行业内也收获了一大批成果。在煤炭开采技术实现机械化的同时,矿井回采工作区域的生产速度逐渐加快,部分煤炭区域的开采量达到了每日万吨。但是对巷道进行挖掘时不利因素太多,生产速度较慢,甚至绝大多数的矿井开采难度较大,出现了无面可采的局面,开采工作只能停止。因此,为了解决矿井和巷道的采掘问题,推动开采工作的前进步伐,把发展重心放在提高综掘机械化是矿井开采的关键[1]。

悬臂式综掘机具有粉碎煤矿岩石的作用,完成煤岩的装料和行走,而且还能够实现喷雾和降尘,已广泛应用于煤矿生产中。悬臂掘进机一旦产生问题,不仅会扰乱矿井的生产进程,还会降低煤矿产出量[2]。某矿经常使用型号为EBZ-120C的悬臂综掘机,这种型号的仪器存在一定的干涉故障,严重影响了矿井巷道的挖掘速度,在此基础上,本文针对悬臂综掘机干涉故障来进行讨论研究,希望改善悬臂式综掘机的功能,进而为实现广泛应用提供一定的理论依据。

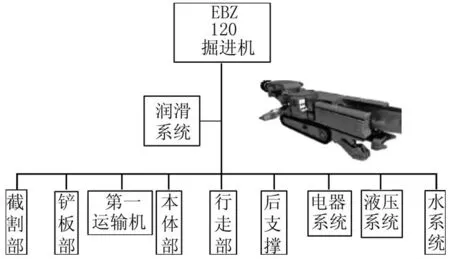

1 悬臂综掘机结构组成

悬臂综掘机的构成主要包括:首部的截割设备、铲板部、运输机和水系统等[3],如图1所示。综掘机在运行时,专业的作业人员负责操控设备的相关按钮,促进该综掘机所有零件的工作,液压零件中流量和压强的改变能够掌控对液压缸前进的尺度范围,从而实现掌控悬臂综掘机前进尺度和上下移动范围的目标。悬臂综掘机首部的截割设备遵照原先要求的方案进行工艺切割,切割多次才能完成原先方案要求的效果[4]。

图1 悬臂综掘机结构组成

2 悬臂综掘机干涉问题

2.1 理论分析

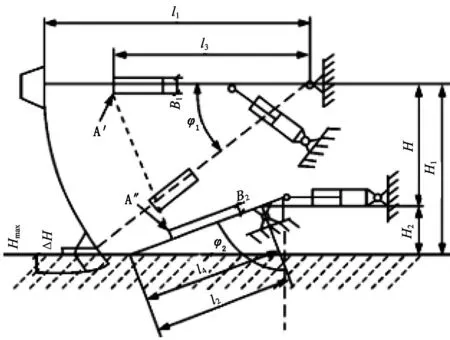

型号为EBZ-120的悬臂综掘机进入井下施工时发现,综掘机中的切割部位经常接触到铲板部,造成这2个部位的损坏,增加了综掘机的故障发生率[5]。掘进工作面进行开采时需要经常进行电焊操作,电焊工作力度大,工作量大,综掘机的井下作业效率低,每个月前进范围仅在300 m左右,无法满足机械化掘机的施工要求。悬臂综掘机的干涉故障问题造成了矿井巷道无法顺利掘进,影响了巷道掘进的安全性。图2所示为悬臂综掘机截割头尺寸图。如图所示,l1为掘进机截割设备的长度;l2为铲板的长度;l3为干涉的长度;l4为转载设备的长度;B1、B2分别为截割设备的宽度和装置的宽度;H、H1、H2分别为截割头的宽度、截割设备放置的高度、设备放置高度;φ1和φ2分别为截割设备和铲板的运行长度范围。

图2 悬臂综掘机截割头尺寸示意图

在仪器正常运行时,综掘机截割部A′与铲板A″不进行干涉,换句话说,A′和A″之间的长度范围大[6]。A′与A″之间的长度D按照以下公式可得。

由式(1)可知,综掘机悬臂不出现干涉现象的前提是:

式中:H=H1-H2-B1/B2-B2。

2.2 原因分析

在对悬臂式综掘机的工作机理和井下干涉故障现象进行具体分析后,归纳出综掘机截割设备和铲板部位接触,出现干涉现象的形成原因主要如下。

(1)设计不合理。处于井下的悬臂综掘机中切割设备和安装铲板部位都存在设计不合理的地方,对悬臂综掘机的切割设备和铲板部进行分析时只设想了两者独自工作时的运转性质和作业范围,没有意识到切割设备和铲板部位共同作业时会出现轨迹重叠现象;另外悬臂综掘机的切割设备也没有防干涉功能,切割处防干涉装置和铲板部位出现接触错位,丝毫没有保护作用,这就导致切割设备和铲板部两者出现干涉现象[7]。

(2)精度控制不合理。悬臂式综掘机的截割部和铲板部使用的都是传统式液压油缸,通过对设备进行调减来完成伸缩量的调控。传统式液压油缸应用到实际工作中,对运行速度和运行范围无法实现精准的控制,控制单位不合理使得设备截割部位和铲板部位发生干涉故障。

(3)限位匹配不合理。悬臂综掘机在铲板部位配置的限位设备的尺寸设计不合理,与铲板尺寸不一致,使得挡板和截割部位之间产生干涉故障。综合掘进机平时作业时,挡板部位会在原先方案要求的范围内稳定上下移动,然后截割机在临近最下面时开始进行切割,同时铲板部逐渐开始向前面移动,最后移动到最深部位。认真分析井下作业时切割部和铲板部的实际运行规律和现象,同时检测切割部位液压油缸在切割过程中出现的差异,多次重复测量之后发现,铲板液压油缸的测量值在0~70 mm,截割部液压油缸测量值在80~250 mm,这时截割部能够完成大范围的垂直和水平移动,铲板部和截割部也没有发生干涉故障。如果铲板液压油缸测量值不在70~80 mm,铲板和截割部位就会出现干涉故障,严重阻碍综掘机的顺利运行,并且截割部和铲板在出现干涉故障之后,截割部和铲板都会产生各种各样的损耗,这就严重影响了矿井巷道在正常挖掘时的安全性和稳定性。表1所示为综掘机截割部与铲板部干涉情况。

表1 综掘机截割部与铲板部干涉情况

3 悬臂截割部与铲板部干涉解决措施与效果分析

3.1 解决措施

按照井下真实的作业条件,认真分析归纳悬臂出现干涉故障的原因,依据作业现场中截割部和铲板部液压油缸测量值的差异分析干涉发生的范围值,制定了如下措施。

(1)数字化油缸控制措施。舍弃传统油缸,使用技术较为先进的可以实现精准控制油缸速率的数字化油缸。虽然数字化油缸的工作机理和传统油缸很多地方一致,但是数字化油缸能够按比例增大油缸扭矩,实现数字化油缸的超负荷运行,并且数字化油缸的计算机模式也可以实现对每个运动单元的精准控制,最终达到综掘机每个运动单元都完成精准动作的目标。数字油缸控制设备如图3所示。

图3 数字油缸控制示意图

(2)对铲板结构进行优化。完善综掘机铲板背面挡煤板设备的限位尺寸,按照截割部和铲板容易产生干涉的因素和挡煤板设备的不足,将原来挡煤板限位高度减少50 mm,宽度增加50 mm,这样就能实现满足限位要求,且截割部和挡板不出现干涉的目标[8]。

3.2 效果分析

在改善综掘机作业技术之后,综掘机的工作效率得到了大幅度提高,仪器故障的发生率也大大降低。综掘机每个月的掘进速度比原先升高了50%左右,而设备故障的发生率下降了40%左右,综掘机的日常维修减短了25%左右,综掘机固定零件配对支出金额削减了30%左右。对综掘机的各项功能优化之后,不仅避免了综掘机的干涉故障,也提高了巷道挖掘的安全性。效果指标如表2所示。

表2 效果指标

4 结束语

悬臂式综掘机的广泛应用,不仅提高了对矿井巷道的开采效率,也解决了综掘机的干涉故障,推动了巷道的掘进进程,降低了生产成本。本文主要对该矿使用的型号为EBZ-120的悬臂综掘机出现的干涉问题进行了剖析,提出了相应的改进方案,为推进矿井巷道的高效率掘进奠定了理论基础。