基于离散元法的碾米机结构优化设计研究

贾富国 唐玉荣 杨欲晓 满晓兰 李 龙

(1东北农业大学工程学院,黑龙江 哈尔滨 150030)

(2塔里木大学机械电气化工程学院,新疆 阿拉尔 843300)

擦离式碾米机是靠米粒与米粒,米粒与碾米机工作部件(带有碾筋的碾辊、米筛)间的擦离作用而剥离糙米皮层的粮食加工机械[1]。碾米机内碾辊及米筛间空腔为碾白室,糙米籽粒在碾白室内受到复杂作用力,皮层逐渐被剥落。决定碾米机性能的重要工作部件是碾米辊,整精米率、碾白压力和碾白率[2]。这些碾米的基础性能主要受碾辊上布置的碾筋数量、碾筋与碾轴母线倾角、碾筋高度的影响。

孙正和等[3]就擦离式碾米机内压力的变化情况开展过试验研究,发现碾白室内压力呈周期性波动;顾尧臣[4]对擦离式碾米机的碾白机理及碾米性能的理论分析取得一些有价值的结论;Yan等[5]对立式米机的操作参数如转速、出口阻力等进行过试验研究;Debabandya等[6-7]就米粒的碾磨度、米温变化进行过理论分析及预测;Lim[8-9]对碾后的副产品(米糠等)的开发利用进行研究。在其他碾磨机械领域,学者们研究工作多集中于具体类型机械(矿石碎料机、物料挤压机等)的操作参数组合、碾磨效率、能耗等方面[10-13],然而,对碾辊结构参数的研究较少。机械设计手册中的结构参数是经验数值,但这些参数的确定影响着关键部件碾筋的设计。

本文利用离散元数值模拟方法并结合碾白理论,将碾辊部件中的碾筋作为研究对象,对其进行结构参数上的优化设计。分析不同碾筋结构对碾白室内碾白压力的影响,为合理确定碾筋结构参数,提高碾米机工作稳定性提供科学依据。

1 擦离式碾米机基本参数

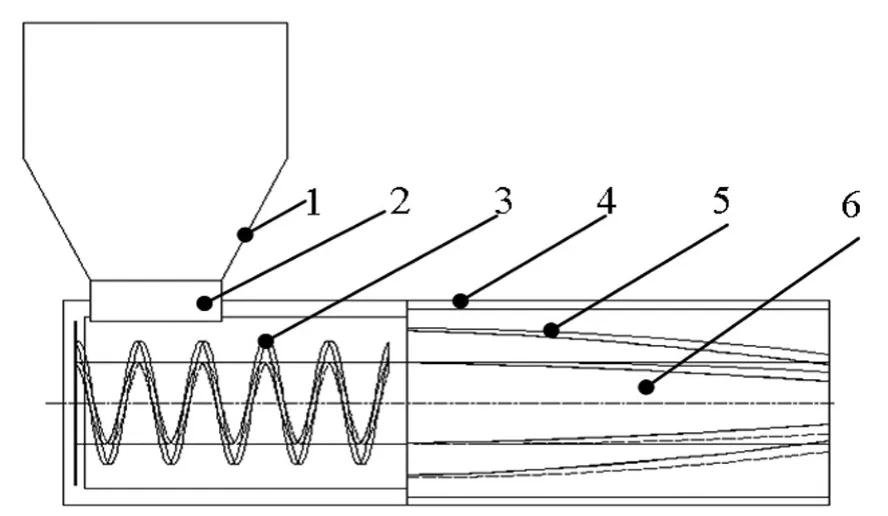

擦离式碾米机是由落料装置、螺旋输送器、碾辊、筛筒、出料阻力调节部件等组成[14-15](如图1所示)。本文主要研究米机在连续作业条件下,不同结构参数的碾筋对其工作稳定性的影响,故简化研究对象,不考虑落料及出料结构。

图1 擦离式碾米机简图

根据农业机械手册[1],得知小型米机碾辊轴的设计参数要通过如下公式确定:

上式中,

Aq—碾辊轴单位产量运动面积,取5 m2/kg;

n—碾辊轴转速,取800 r/min;

e—碾辊轴长度和直径比,取4;

D—碾辊轴直径,m;

Q—碾米机每台每小时的产量,取48 kg/h;

l—碾辊长度,m。

根据公式(1)可算得碾辊轴D=0.019 95 m,取D=20 mm。所以碾辊轴长度l=80 mm。连接在碾辊轴上的碾筋数量、碾筋倾角、碾筋高度为本文待模拟变量。

螺旋输送器为单头螺旋,螺距为12 mm,为保证输送量,落料口宽度应有两个螺距,输送器超出落料口部分应大于一个螺距,进口端与侧壁之间应有一定的间隙,糙米应以相对稳定的流量进入碾白室,故输送器长度确定为5个螺距,长度为60 mm。根据设计要求,螺旋与筒壁的间隙δ=5~10 mm,本文取δ=6 mm。

2 正交设计方案

2.1 因素水平确定

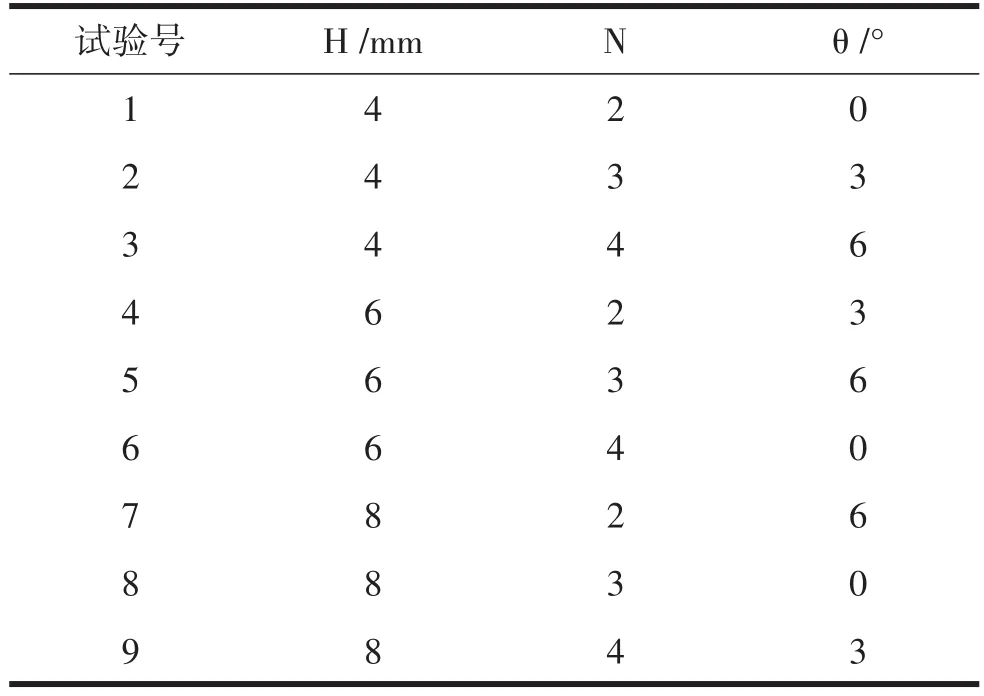

如表1、表2所示,在螺旋输送机的推动下,落料斗中的米粒会在碾辊和筛筒两者之间的间隙里进行剧烈的碰撞与摩擦从而完成碾磨。碾筋与筛筒两者之间的间隙值、碾筋的数量和碾筋倾角这些都是影响碾米机碾米性能的重要指标。其中,可以通过调节碾筋的高度来改变碾筋与筛筒之间的间隙值。根据设计要求,一般碾筋数量为2~6根,倾角为0~6°,间隙值为6~10 mm(对应筋高为8~4 mm)。因此,将影响碾米机碾米性能的碾辊结构归类为三个影响因子:碾筋高度H、碾筋数量N和碾筋倾角θ,每个因素均分为三个水平,本实验利用正交试验法,分别选取不同的因素水平进行计算[16],选取正交表确定试验方案。

表1 因素水平编码表

表2 正交设计方案

2.2 性能评价指标确定

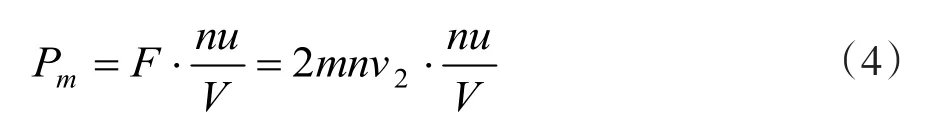

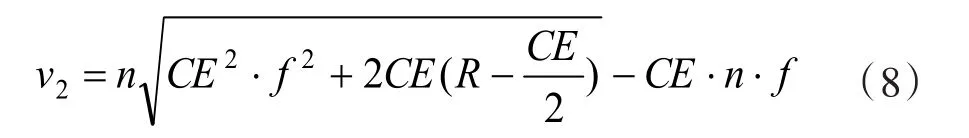

如图2所示,米粒的碾米品质不仅仅取决于米粒自身的力学特性,还取决于碾米机的性能[17]。碾白室压力指标对成品米的碎米率和含谷量起着决定性的作用[4]。依照碾白运动理论,擦离碾白时,单粒米和碾筋接触时受到的力为:

将紧密接触在一起的米粒形成对碾白室界面的压力称之为密实压力:

式中m为米粒质量,kg;V为碾白室体积,m3;nu为所有密实颗粒数。

假定米粒的平均容重为γ,

则密实碾白压力为:

图2 米粒运动简图

现实加工时,碾白室的米粒并非紧密接触,米粒与米粒之前是存在间隔的,所以就需要对米粒的流体容重进行修正,修正系数为λ,碾白室内的压力在整个三维空间上都会受λ影响,所以我们就用λ3来表示碾白的压力修正系数[3]。综上所述,擦离碾白压力P为:

米粒相对碾筋运动的牵连速度v2引用简化公式计算:

式(8)中f表示碾辊与糙米之间的摩擦系数,取0.5;R为碾辊的半径。

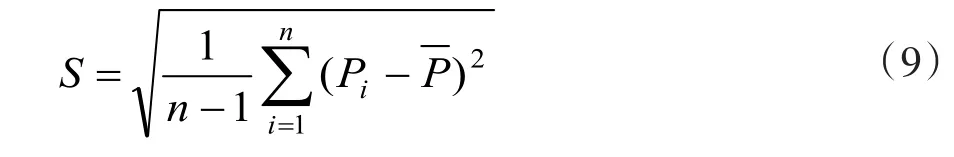

碾白压力的值能表征碾米效率,碾米机工作的稳定性可以根据碾白压力的波动性来评定,当碾白压力波动明显的时候,就会使碾出来的米粒的品质下降。本文中压力波动值根据碾白压力标准偏差标定的,公式为(9):

故以碾白压力和标准偏差作为不同结构参数碾筋对碾米性能的评价指标。

3 数值模拟计算

3.1 糙米籽粒简化模型

本文以典型粳稻(东农49)作为研究对象,籽粒外形类似椭球形[19],在离散元模拟中采取多球填充的方法来接近真实籽粒轮廓,但会影响仿真速度,为提升计算机模拟效率,本文拟利用球形颗粒近似类椭球形糙米籽粒。利用游标卡尺测量了200粒糙米(粳米)特征参数:长A,mm、宽B,mm、厚C,mm。以公式(10)计算出200粒糙米籽粒的等效球直径d[20]。如图3所示,为等效球直径频数直方图,从图3中可以看出,糙米籽粒球径近似正态分布[21],采用SPSS软件对数据进行了K-S检验,证实糙米籽粒等效直径符合正态分布。

故在离散元商业软件EDEM中采用球半径均值μ=1.516 75 mm,方差σ=0.086 32的Normal分布生成糙米籽粒模型。

图3 米粒等效球直径频数直方图

3.2 离散元仿真接触模型

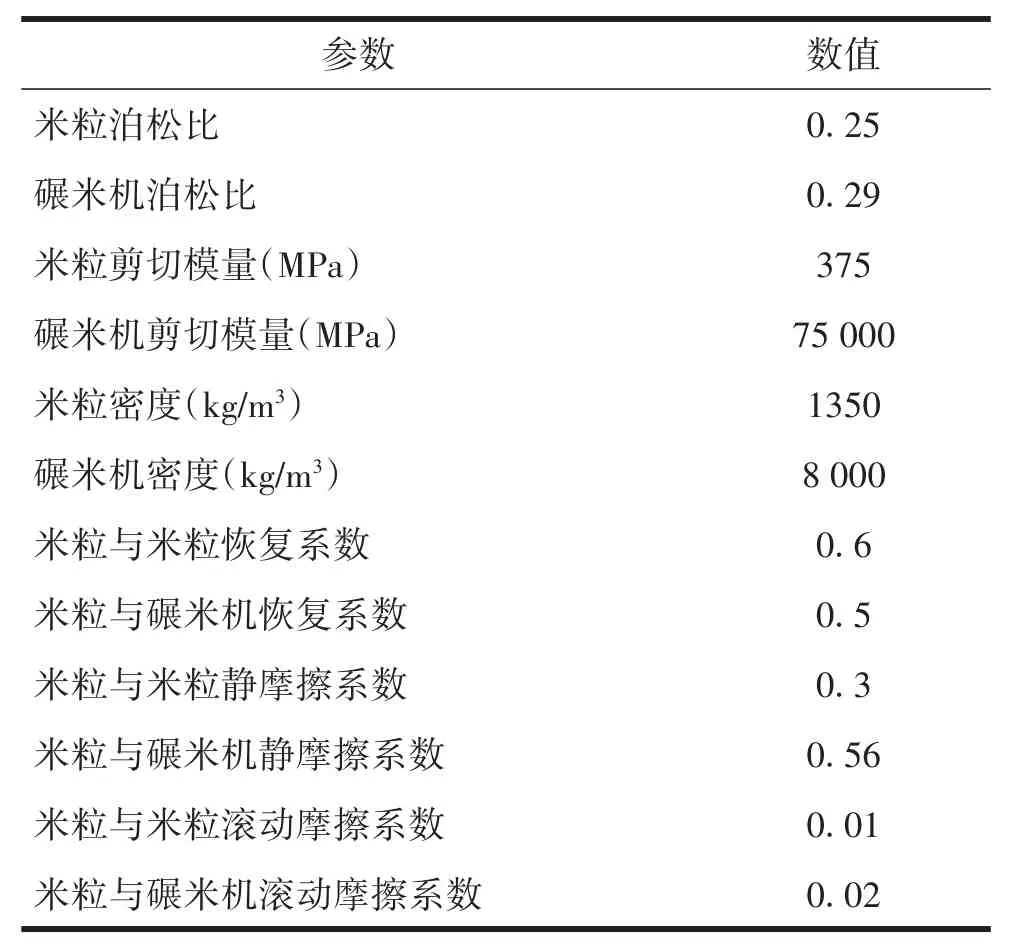

如表3所示,模拟结果的准确性在一定程度上和离散元接触模型的选取有着密不可分的关系[22]。米粒与米粒之间的相互粘附力在碾米的时候可以忽略不计,故本文选择Hertz-Mindlin(no slip)接触模型。我们把模型中的米粒在三维空间上所受的力进行正交分解可以得到两个方向上的力,即切线和法线这两个方向上的力,并且把每个方向上受的力进行化简,可以简化成弹簧和阻尼作用的力,在切向方向的力除了要考虑库仑摩擦力的影响外,同时还必须需要考虑弹性及阻尼力的影响。接触模型将法向和切向这两个方向的进行力耦合计算,可以得出米粒在接触碰撞时受到的空间作用力,通过迭代计算出米粒籽粒群在仿真时间内的空间位置信息[23-24]。仿真计算过程涉及的米粒、碾米机工作部件(不锈钢)的物理力学参数[25]及米粒与米粒、米粒与工作部件的接触参数可详见前期研究部分[26]。

表3 模拟中所需参数

3.3 数值模拟过程

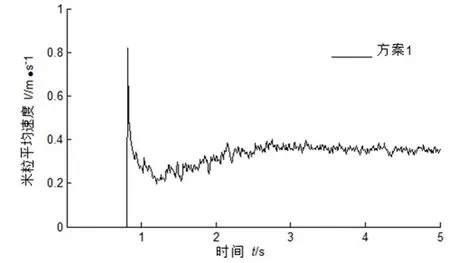

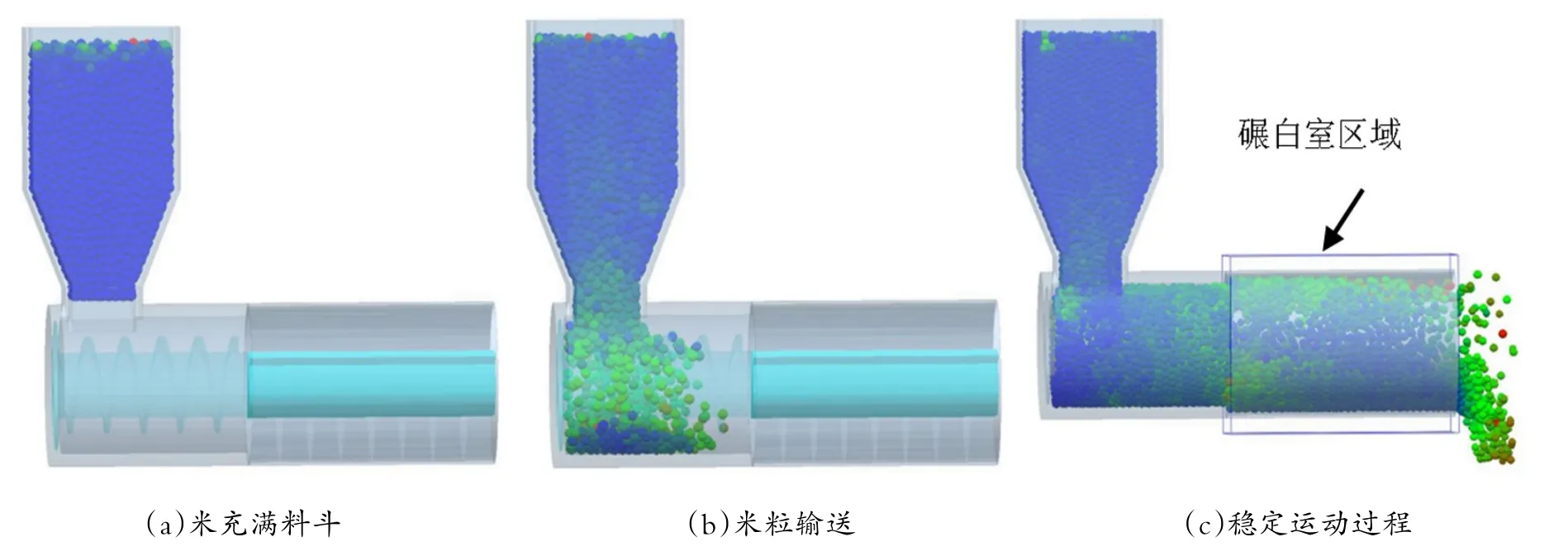

如图4、图5所示,本文模拟连续碾米作业,首先让籽粒充满落料斗,将EDEM软件内颗粒工厂设置为连续无限生成籽粒。待充满料斗后设置螺旋输送器及碾米辊以800 rpm顺时针转动,籽粒将在螺旋输送器推运作用下进入碾白室,如方案一所示(图4),监测碾白室内颗粒速度的变化情况,当籽粒速度达到稳定后[27],提取碾白室内籽粒的相关数据。方案一中提取了碾白室内籽粒3~5 s间的数据。其他八组方案操作步骤一致,为使采样数据的样本量一致,都提取稳定段内间隔为2 s的数据。图5为仿真过程图。

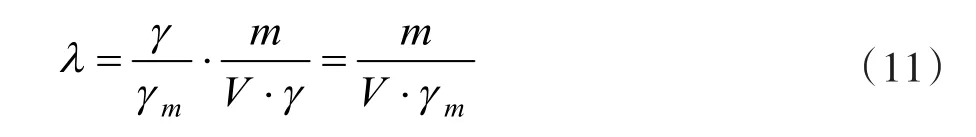

根据公式(7),要求出碾白室内压力,还需获取籽粒平均容重γ及修正系数λ。本文在仿真前将糙米籽粒填满φ0.035 m×L0.5 m管状容器,测定出糙米籽粒平均容重γ=831.634 kg/m3,这类似农业物料中容积密度的测量方法[28]。模拟中采用非真实籽粒外形,采用同样规格的管状容器(文中未显示),仿真测量出模拟中采用的球形籽粒的容重γm=1 456.4 kg/m3。在每组仿真方案中,当碾白室内籽粒运动稳定后提取碾白室内籽粒总质量m的变化情况。则修正系数可由下式求出:

当获取仿真中碾米机稳定工作段内籽粒质量变化情况,结合式(7)-(9)、(11),可得出擦离式碾米机在各种方案下,稳定连续作业时碾白压力及标准差的模拟值。

图4 碾白室内米粒平均速度

图5 仿真过程

4 模拟结果与分析

本文按正交设计方案,模拟分析了碾白室内不同碾筋结构参数对碾白压力及其标准偏差的影响。

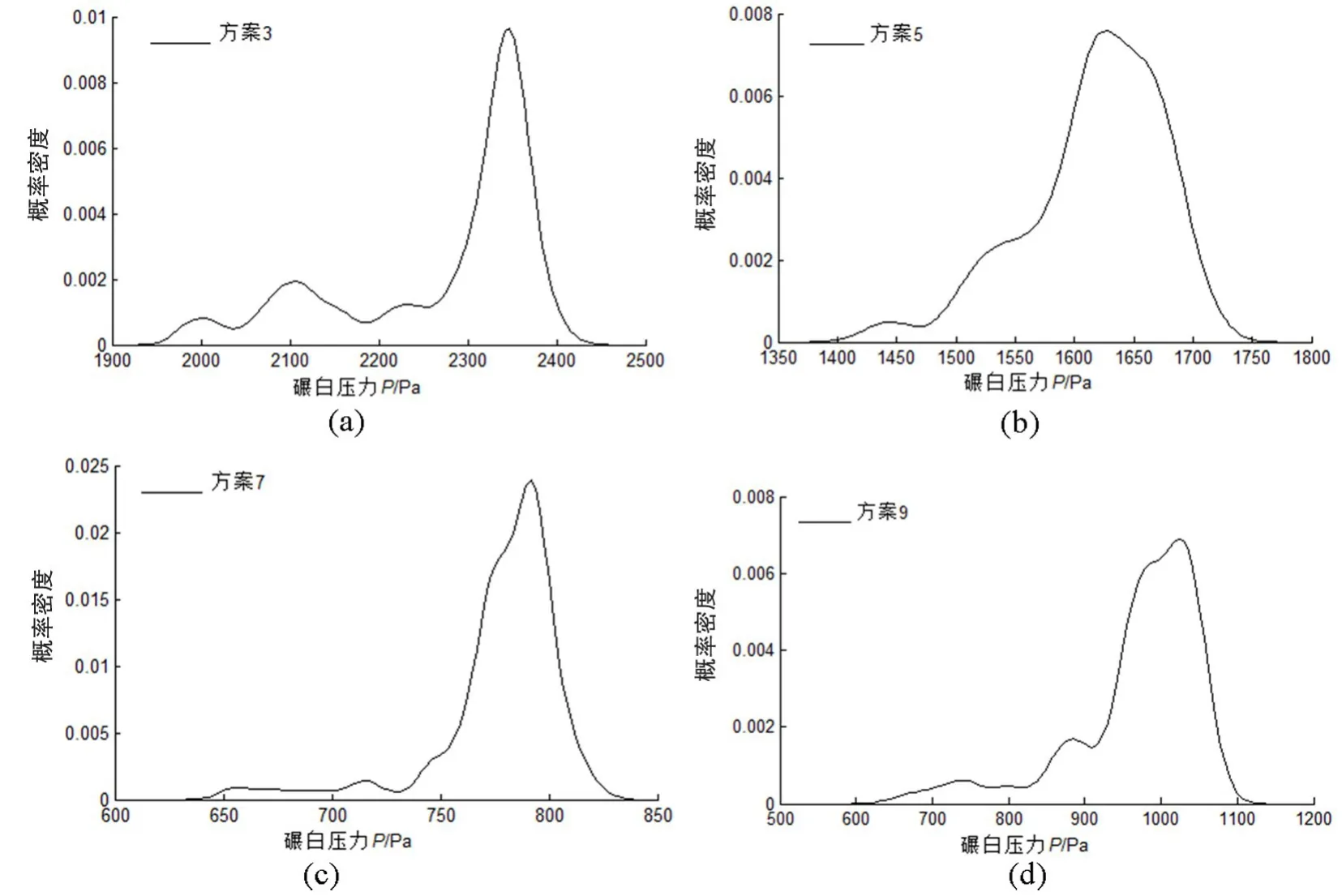

如图6所示,为部分方案在稳定时间段内米粒碾白压力的概率密度函数分布图。通过比较不同方案,能够得出结论:压力的分布受碾筋结构的影响很大。如果存在不同的碾筋结构则可能会导致压力分布比较集中。方案3碾白压力主要集中在2 200~2 400 Pa区间,但是方案7主要集中在750~800 Pa区间,两个方案之间出现了近3倍的压力差。从另一方面来看,对比方案7,方案3的分布段里出现了较多的“多峰”,压力的波动非常明显。

图6 碾白压力分布

在评价碾米性能时,要求碾白室内的压力值足够大,同时要求压力值不要出现太大的波动,压力标准偏差值越低就可以保证压力值不会出现太大的波动。由图6可知,即使在恒定的碾米时间期内,碾白压力也不是恒定的,所以说文中用平均碾白压力表示恒定时间段内碾白压力值的集中情况。

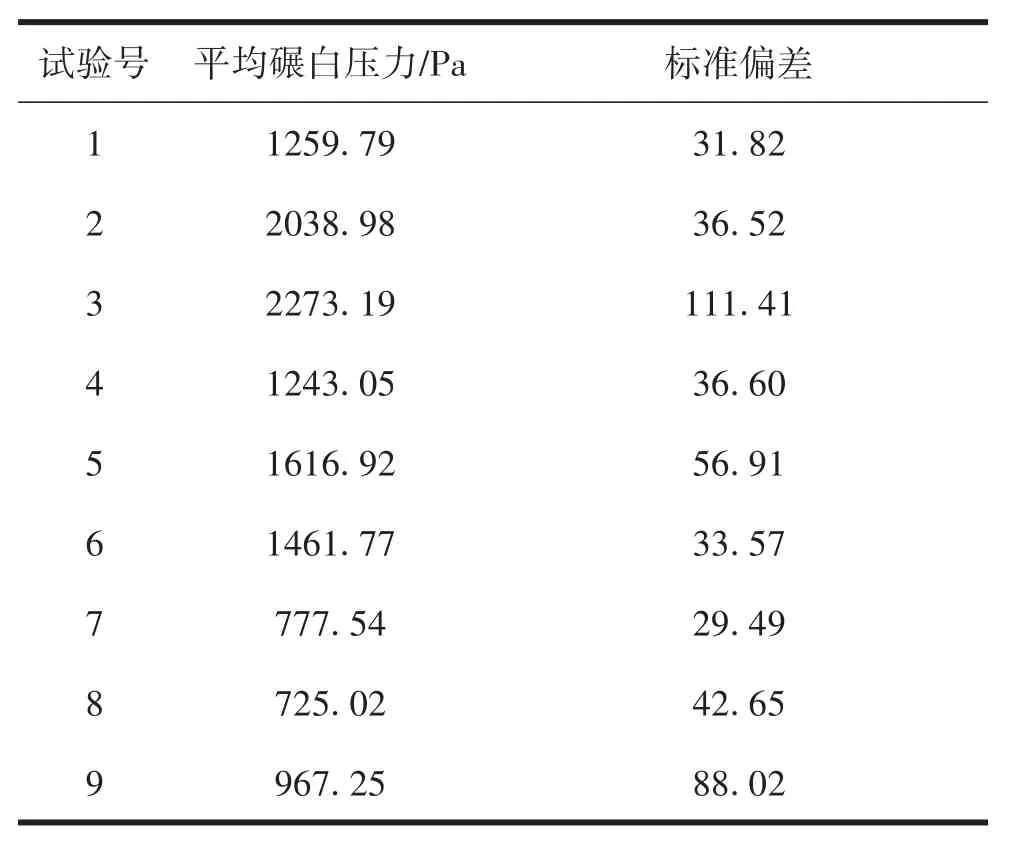

如表4所示,为各方案的模拟结果,观察表中数据可得出,碾白压力的变化受碾筋结构改变的影响。碾白压力这一性能指标在方案2和方案3中是很接近的,但是方案2的标准偏差值比起方案3来却要小许多,这说明方案2碾米效率与其相近,但米机稳定性比其要好。观察表中可得出,方案3的标准偏差值最大,标准偏差值最小的是方案7。观察图6与表4可得出结论,各方案中碾白压力概率密度分布出现峰值的数量越多时,则表明各方案中的标准差会越大。图6中峰值数目多少从大到小依次为:方案3、方案9、方案5、方案7并且标准偏差依次为:111.41、88.02、56.91、29.49。

表4 各方案数值模拟结果

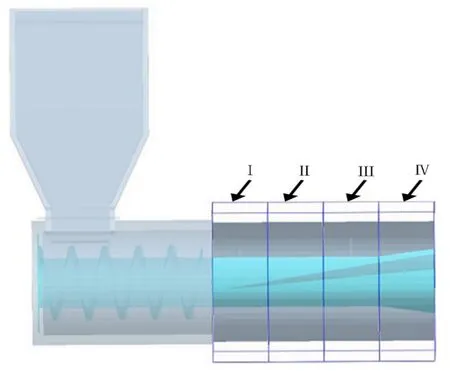

由式(7)、(11)分析,各方案中碾筋结构的不同是造成碾白室内平均碾白压力差异的重要因素,从而使得碾白室内米粒的总质量有所区别。为了找到引起碾白室内压力波动不相同的内在因素,如图7所示,文中将碾米机碾白室划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四段,记录碾米机碾白室各段在稳定碾米时间内米粒颗粒数的变化情况。

图7 碾白室区域及网格划分

本文分析得到方案3和方案7(标准偏差数据差别最大的两组)碾白室四段内颗粒数量改变情况,如图8所示。从图中可得到,顺着出料口方向两方案的米粒数量都在均匀下降,碾白室内,每个方案组中的米粒流动密度均是呈不均匀分布的。纵向的对两组方案进行分析,碾白室四段中米粒数量减少的幅度不是一致的。方案3中从第Ⅲ段到第Ⅳ段,米粒数量减少的幅度最大,而米粒数量下降的幅度在方案7中的各段中相对趋于平稳。所以流动密度改变不平稳就可能会引起碾白压力波动巨大。横向的对两组方案进行分析,两方案在碾白室四段内,伴随着时间的变化米粒的数量也会发生程度不同的波动。当然碾白压力值的波动同样也会受到碾白室各段流动密度变化程度的影响,从而会计算出不一样的标准偏差值。

图8 各区域段内米粒数量变化

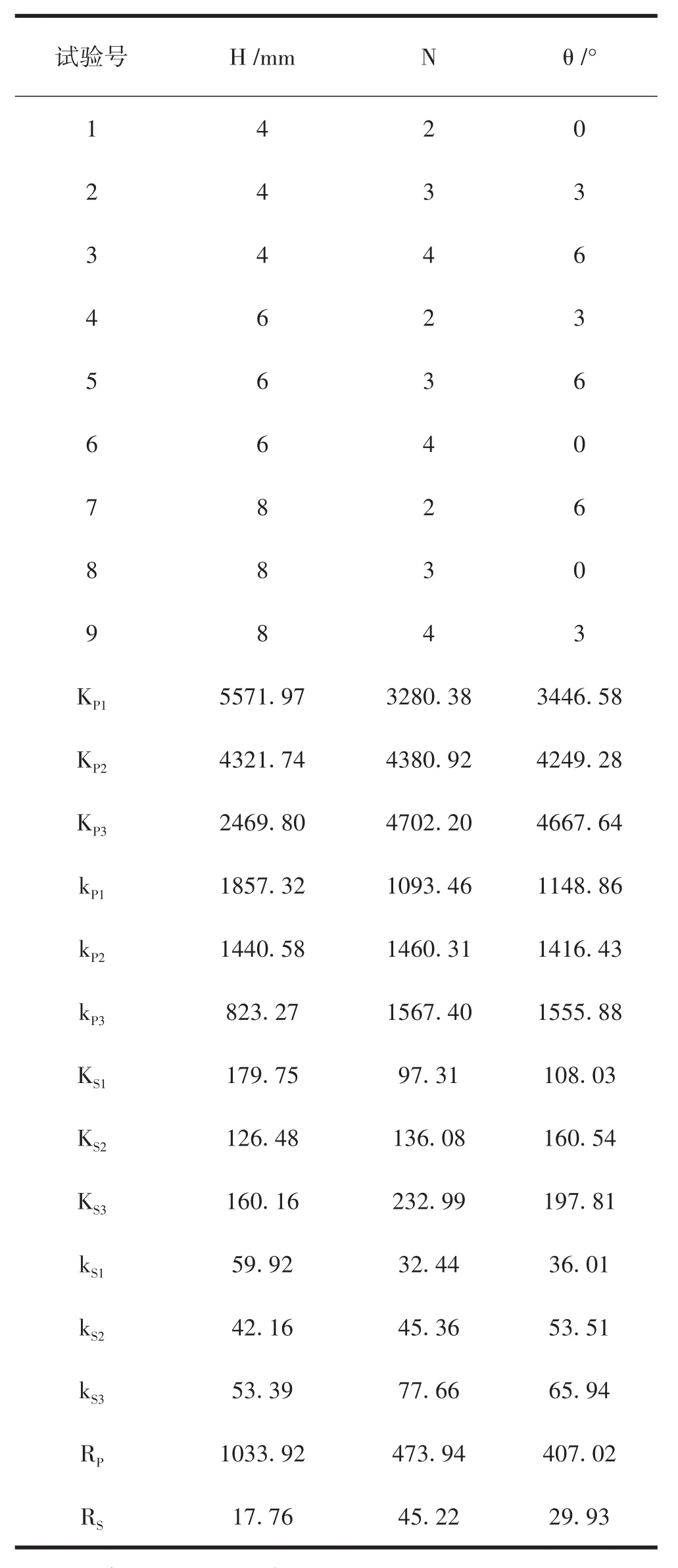

在分析了碾白压力及其标准偏差变化情况的基础上,拟通过极差分析法确定各因素对指标的影响程度,结果如表5所示。

根据表5中的极差Rp数据可知,每个不同到的因素他们对平均碾白压力的影响程度都是不一样的。其中影响程度最大的是:碾筋高度,其次是:碾筋数量,再次是:碾筋与碾辊轴母线两者之间的倾角。孙正和曾指出把米口压力调至45.6 kPa时能过的到很好的加工质量[4],本文为模拟仿真简化碾米机结构,未设置流量调节装置,以仿真结果分析,因为碾白室中压力值都偏小,所以把最大的平均碾白压力作为优化指标,最优的因素水平组合为:碾筋高度为4 mm(碾筋与筛筒的间隙为10 mm)、碾筋数量为4根、碾筋倾角为6°。

分析表5极差RS可得,在规定的一定条件内,标准偏差受碾筋数量的影响程度是最大的,受到碾筋与碾辊轴母线的倾角影响次之,受到碾筋高度的影响最小。应当把碾白的波动降到最小,则碾白作业效果越好,米机工作性能越稳定,所以把降低标准偏差作为优化指标,最合适的因素水平组合为:碾筋高度为6 mm(碾筋与筛筒的间隙为8 mm)、碾筋数量为2根、碾筋倾角为0°。

表5 极差分析结果

在碾米实际作业时,需要有足够大碾白压力值,并且压力波动不能太大,从表5分析可得,相对于别的因素,碾白压力主要受碾筋高度影响,极差能到1 034.05 Pa,是别的因素极差的2倍以上。但是实际设计中,碾筋与筛筒的间隙存在着不能低于的最小值(5~6.7 mm),实际作业中碾白室里米的种类与重量差别会使米粒平均长度变大,所以碾筋高度应该选择4~6 mm(对应碾筋与筛筒间隙为8~10 mm);压力波动性主要受碾筋数量影响,实际作业中轴平衡、加工成本与工作稳定性都是重要的参考指标,所以碾筋数量应该选为2根;虽通过极差分析可知,碾筋倾角对指标影响较小,然而实际作业中,碾筋有一定倾角可以阻滞米粒的流动,增加碾米的时间,这样就可以提高碾米的品质,同时小的倾角也有利于碾白室内压力的平稳,缺点是会降低碾白压力。

考虑所有因素对指标的影响程度,本文选择碾筋数目为2根、倾角为3°、高度为4 mm作为优化组。

5 优化组性能及讨论

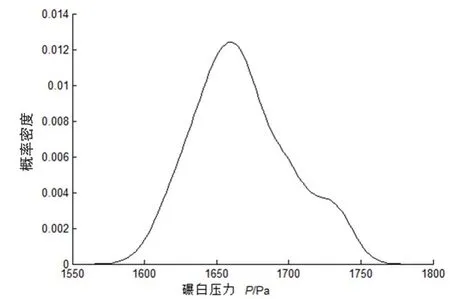

如图9所示,为优化组碾白压力在稳定时间段内的分布情况。从图9分析可得,此组碾白室的压力浮动不大,且分布如“单峰”态。计算数据可得,优化组平均碾白压力为1 667.79 Pa,标准偏差值为32.71。

分析表4数据,如果仅考虑碾白压力或标准偏差值,对于优化组来言均不是最优选择,方案2、方案3的碾筋数量高于优化组,但其压力波动明显高于优化组,比优化组的压力波动高大约400 Pa;虽然方案7其标准偏差与优化组仅差一点,但其平均碾白压力值却比优化组低了近一倍多。综合考虑所有的机械加工成本、米机工作性能,优化组参数最适合加工设计要求。

本文探讨了因碾筋结构不同引起的碾白室内的压力变化,实际碾米作业通过调节进口、出口流量来改变碾白室内压力的不同,通过流量的控制,碾白室内平均压力会有增大趋势,流量引起压力的变化及波动未在本文进行深入探讨,这还需进一步研究。

图9 优化组碾白压力分布

实际的米机设计中除应具有进、出料口流量调节装置(控制碾白室内碾白压力大小)外,碾白室的截面积应该有一定变化,随着米粒进入碾白室向出口端流动,从进口端到出口端这整个过程中每个截面上米粒的流量是逐渐减少的,如碾白室面积不变,则流体密度是逐渐减小的。如图9分析,当流体密度减小的程度不均匀还会带来碾白压力的波动,所以碾白室的截面积从进口端到出口端应该有一定的收缩率,即出口端截面积要小于进口端截面积,这仍需深入研究。

6 结论

(1)结合碾白理论及离散元法数值仿真进行了擦离式碾米机碾白室内压力及波动计算。影响碾米性能的指标有:碾筋的根数、倾角、高度,其中对碾白压力影响最大的是碾筋高度,而碾筋根数只影响压力的稳定性。

(2)碾白压力的概率密度分布显示的峰值数目随着碾白压力的标准差增大而增大。碾白压力值与碾白室内米粒总质量有密切影响,米粒流动密度波动不均匀与波动程度也是影响碾白压力标准偏差值的重要因素。

(3)以正交试验法仿真不同碾筋结构对碾米性能的影响程度。通过仿真与分析,获取了优化组碾筋结构参数为:根数为2、倾角为3°、高度为4 mm。优化组平均碾白压力为1 667.79 Pa,分布呈“单峰”态,压力波动较小,标准偏差值为32.71。