面向中药领域中分子蒸馏装置的研发

禤耀明,刘 华,罗思欣

(1.佛山汉维科技有限公司,广东 佛山 528244;2.惠州学院 仲恺信息学院,广东 惠州 516008)

分子蒸馏是现代重要的化工分离技术,随着全球回归自然和社会对天然物质青睐潮流的兴起,特别是中药现代化和国际化进程的发展,分子蒸馏技术对常温下为液态以及加热状态下为液态,具有高沸点、热敏性和易氧化等物料,如中草药有效成份的分离浓缩呈现良好的适应性[1].分子蒸馏技术在实际应用中仍然存在生产能力小和设备投资高等问题,同时业界在分子蒸馏工艺研究和实践中充分认识到将分子蒸馏技术应用在中药领域,必须针对中药有效分离特点,在工艺研究以及借鉴国际先进技术基础上,做好分子蒸馏的设备与工艺自主开发,并在开发设备中充分满足先进工艺以及各阶段对其性能要求[2-3].在具体应用中,做好设备研发人员和工艺人员的协同,特别是设备研发过程中应充分了解和掌握来自分子蒸馏技术应用的一线有深入理解的工艺人员经验、技术需求等,从而不断改进和优化设备的设计水平和性能,达到双方都理解和满意的效果.

文章结合实践并根据面向中药领域中的分子蒸馏装置在实验型、中试型和工业化型的不同特征及应用需求,分析和提供相应的不同阶段的设计要求,同时将分子蒸馏技术与其它技术相结合,研究和设计面向中药领域应用的分子蒸馏装置中的高真空出料方式、高真空动密封装置、带旋转头的出料装置、设备放大效应解决装置以及物料通道无死角设计等关键技术.

1 分子蒸馏过程与各阶段设计要求

1.1 分子蒸馏过程

分子蒸馏作为一种新型的分离技术,其蒸馏过程主要分为:物料在蒸发表面形成液膜、蒸发表面受热蒸发、蒸汽分子向冷凝面运动和冷凝面上冷凝等四个步骤.分子蒸馏是物料中低沸点组分在获得能量后从液膜表面逸出,并在飞向冷凝器后冷凝为液相流入馏出组分接收瓶,而物料中的重组分则沿蒸发面流下进入馏余组分接收瓶,其示意图如图1所示.

图1 分子蒸馏过程示意图

1.2 设计要求

1.2.1 小型化分子蒸馏装置设计要求

小型化分子蒸馏装置主要应用目的是用于判定分子蒸馏技术是否适合于某种特定物料,并重点用于判定工艺行或不行的验证问题,其通常应用于物料并不确定,且希望对多种物料的品种有尽可能的适用性等.

小型化分子蒸馏装置设计开发要求主要表现为一定的通用性、稳定性/可重复性、可靠耐用、日常维护简便以及能实现各种工艺参数(进料量、温度、真空度、转速等)的准确控制,并可控参数范围足够宽等要求.满足研发型装置的需求.

1.2.2 中试型分子蒸馏装置设计要求

中试型分子蒸馏装置主要应用目的是在小试的基础上,进行工业化的模拟和最优参数的摸索,重点是实现工艺的连续性.其通常应用是针对某一类物料,但常常希望有一定的兼容性.设备设计开发要求具有一定的针对性和一定的兼容性,实现柔性结构设计、准确定量、连续进出料,并能实现一定的产量,以便提供大样分析研究.如啤酒花分离精油、α-酸和β-酸中试装置一般为2-3级,有水平布置和上下布置两种.其中水平布置是采用中间泵输送,物料有一定的管路损耗,对场地的高度要求低;而上下布置是采用自流,无死角、无管路残留,无中间输送泵,易维护,通用性较强,场地高度有要求.

1.2.3 工业化分子蒸馏装置的设计要求

工业化分子蒸馏装置主要应用目的是研究生产的最优性价比,保证产量、质量的工艺和保证长期稳定运行的性能.重点是确定系统的最优经济性和可靠性,其应用情况一般专门针对某一物料的批量化生产.设备的设计开发要求是只针对单一品种进行设计,专用性强,尽量实现与中小型设备的工艺参数一致性,并具备最优的经济性和长期稳定运行可靠性等[4-5].设备设计要解决的重点问题是蒸发器设计,包括蒸发面与冷凝面间距;长径比;刮条的形式与材质等.为达到与中小型装置相近的蒸发面与冷凝面间距,对主蒸发器的设计与制造水平,特别是转子的设计制造水平(要求较高,如足够的强度和刚性、加工精度等),同时对系统中的真空获得系统、真空物料输送泵、加热系统、冷却系统等通用设备部件进行合理的选配,达到既长期可靠运行,又具有良好的经济性,同时综合考虑面向不同物料的分子蒸馏工艺所涉及的各方因素进行合理设计以达到最优的配置.

2 分子蒸馏装置设计

2.1 分子蒸馏装置系统

由于小试、中试和工业化分子蒸馏基本流程和装置基本相同,主要包括脱气系统、分子蒸馏器、真空系统、加热系统、冷却系统、物料输送和控制系统等几部分组成.其中脱气系统是使物料中含有的溶解性气体和极易挥发性的组分在进入分子蒸馏器之前将其排出,以免造成在高真空条件下溶解性气体从液体中急骤析出,从而破坏系统的真空度,并由此在物料中造成飞沫而沾污冷凝表面,从而缩短高真空真空泵设备的使用寿命;作为分子蒸馏技术核心设备的是刮膜蒸发器,一般活动式刮膜器由多个成膜件组成,空间上均匀分布在转子圆周上;在驱动马达作用下,刮膜器将物料均匀呈薄膜状分布在蒸发表面,完成物料薄膜与蒸发表面的能量交换.刮膜转子由顶部驱动马达带动旋转,并可调节转速.蒸发面温度由外置的加热控制器控制,而内置冷凝器的冷凝温度则由冷凝水控温器控制;分子蒸馏的控制系统主要包括预热温度和蒸发温度调节槽、冷凝系统、刮膜器和调节器等,其中冷凝系统主要由冷阱温度控制器和蒸发器内置冷凝器温度控制器构成;真空系统一般可配前级真空泵、机械增压泵、油增压泵和冷阱等,并根据实际工况要求的真空等级选择不同的真空泵组合.冷阱是使超轻组分凝结在冷阱上,并进一步稳定系统压力.由于整个分子蒸馏要求在较高的真空度下作用,因此分子蒸馏装置设计的关键是选择合适的真空设备并确保其严格的密封性,系统真空度由压力传感器、变送器和控制器组成,并通过对精密调节阀进行调节来完成;系统中物料的进料泵一般为普通的离心或容积泵,而物料的出料泵则为高真空容积泵,如齿轮泵、螺杆泵等.

2.2 系统关键部件设计

2.2.1 高真空动密封装置设计

分子蒸馏是真空状态下依托旋转部件将物料成膜而实现,目前成熟的动密封结构主要有机械密封和填料密封两种方式,其中机械密封工作中存在密封液封住动环和静环之间的微隙,此时密封液在起密封作用的同时充当润滑作用.负压工作下虽然允许密封液按一定速度渗入系统,但密封液必然会污染物料,这对工业化大型装置来说,会影响产品质量,而对小型或实验型装置而言,这种密封液造成的污染可能直接改变所研究的实验结果,同时对一些中药物料很难找到相应的密封液.因此,机械密封大大限制了其适用范围.而填料密封对于高真空使用环境则存在着不可靠,寿命短的缺陷.因此设计出具有寿命长、运行可靠且无需密封液、免维护的高真空动密封装置显得非常必要.作者根据实际经验采取将动密封转和静密封结合的设计思路进行了设计,所设计的装置如图2所示.图中减速机的输出轴作为驱动轴,与磁力主动件相连,并驱动磁力主动件,带动装置转子的从动轴与磁力从动件相连,磁力主动件内面与磁力从动件外面之间通过隔离套分开,互不接触,磁力主动件内面与隔离套外面,磁力从动件外面与隔离套内面均有一定间隙,互不接触.隔离套底面与从动轴轴承座上法兰间有1道静密封.驱动轴和磁力主动件在常压区,隔离套内面、磁力从动件和从动轴在高真空区.工作时,磁力主动件带动磁力从动件转动.所设计的密封部件经5万小时各种工况连续运行测试,完全满足各类中药分子蒸馏装置,并已在公司推出的系列规格装置中得到成功应用.

图2 免维护动密封装置

2.2.2 高真空出料方式设计

为了提供系统效率,高真空工作状态下实现不停机出料是设计的要求,因此需要设计相应结构的出料泵实现连续不停机的出料功能.该类出料泵必须具有高气密性、,强吸力、加工精度高以及运转可靠等特点.目前具备该能力的泵主要依靠进口,价格非常昂贵,其造价甚至高达整个系统造价的30℅以上.因此,解决高真空下出料方式及相关设备是关系到整个系统的连续化生产和有效地降低总造价的关键.针对目前出料泵主要采用双端面机械密封的高精度齿轮泵,如何保证双端面机械密封的可靠性显得非常关键.针对中药浸膏分离活性挥发油的工艺,为了保证重组份出料齿轮泵机械密封的可靠性,必须始终保证粘稠易板结的重组份不会因出料压力的变化,进入密封的摩擦副中,同时保证摩擦副中始终有一层密封液,就要控制好单位时间密封液均匀的补充量,当密封液补充速度减慢,就需要自动加压提高补充速度;当补充速度变快时,要自动减压降低补充速度.图3是针对中药的重组份出料泵机械密封封液设计的一套自动恒定补充装置,经实践证明可以实现连续真空出料,同时不提高系统的造价.

图3 高真空出料泵密封液补充装置设计

2.2.3 实验型装置的过物料通道无死角设计

实验型分子蒸馏装置由于其一次处理的物料量少、品种多,因此过流通道的无死角设计能有效避免多次实验的互相污染,从而保证同品种物料在改变工艺条件后实验结果的准确性[1,4],实现在更换品种时提高装置的清洗效率,从而加快实验速度.过流通道的无死角设计如图4所示.图中物料在重力作用下,高位槽HT中的原料,通过阀V1,进入分子蒸馏器H分离,分离出来的组份分别通过出料I和出料II出来.在物料整个通道上不存在积料死角,能较彻底的放干净,这对于量很少物料的分离装置非常关键.

图4 无死角设计的实验装置流程

2.2.4 设备放大效应的研究解决

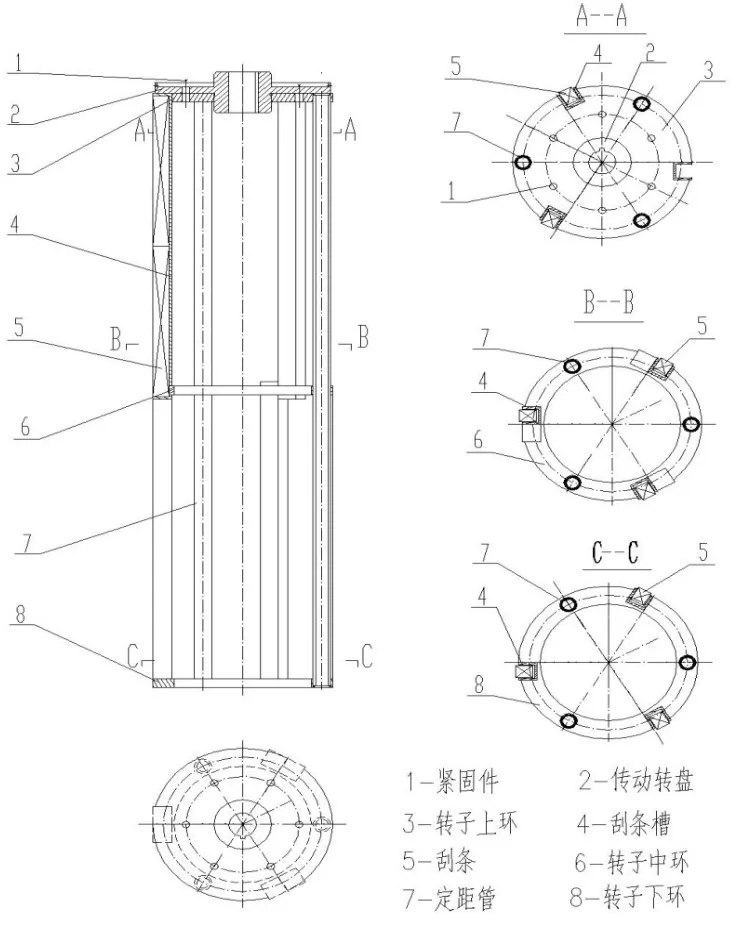

大型工业化装置由于物料负载大,因此其转子刚性要求高,同时由于内置冷凝面与加热面的距离比小型实验型装置加大,从而造成如蒸馏温度等工艺参数相对于小型实验装置所得出的工艺参数差距较大,呈现出分子蒸馏设备的放大效应.由于转子的结构设计不合理,国内外多家设备厂商在同种物料的分子蒸馏大型设备与小型设备的分离温度有可能相差50~60℃[1,4-6].同时应用于很多热敏性的中药物料,在小型实验装置可行,但放大到工业化装置中就出现工艺问题,从而影响技术研究的工业化应用.作者通过多年的研究和实践,充分认识到转子的强度和刚度结构对放大效应呈现出较决定性的影响,设计了新型滚动式转子结构,其结构图如图5所示.图中的结构合理,制作相对简便,多批次、多种物料的工业化装置的应用表面所设计的新型转子能将分离温度的放大效应控制在±5℃以内,完成适合面向中药领域的分子蒸馏装置的应用.

图5 新型滚动式转子结构图

2.2.5 带旋转头的出料装置的设计

随着分子蒸馏在中草药有效成分分离应用越来越受重视,相应支持技术研发的实验设备需求增大,为了保证实验设备所研究得到的工艺数据准确性,实验型装置需要满足工艺上的所谓的“去头去尾”,这要求采用多出料口设计,为了提升设备的效率,设计了一种可带多个接收瓶的旋转头出料装置,实物如图6所示,在接口设计上可实现与市面上各种标准磨口相匹配.

图6 多接收瓶出料装置

3 应用效果

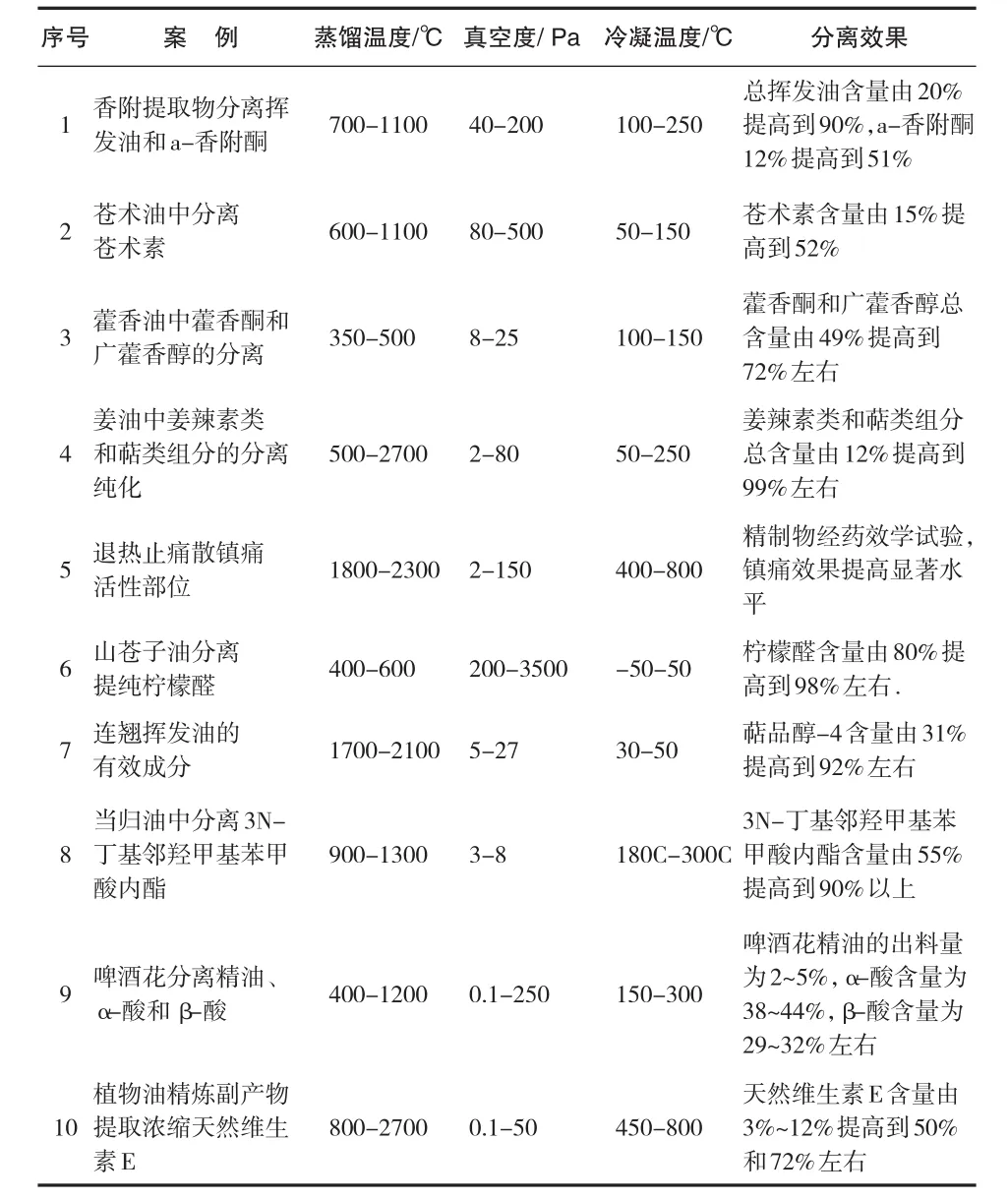

近年来,分子蒸馏技术在石化、食品添加剂、香精香料以及制药等行业[7-10]得到较大的推广,已取得不少成功应用的案例,特别是在富含挥发油中药的超临界提取物的精制应用取得明显的效益,表1是在中药领域中采用上述设计的分子蒸馏装置的工况及相应分离效果数据,表明系统在中草药有效成分分离取得较好的应用效果.

表1 所设计系统的中药应用实例

4 结论

分子蒸馏技术在面向中药领域的应用要取得应用效益,在设备研发与工艺研发必须有效结合,同时在核心装置上实现高质量国产化.文章针对系统及系统中的核心工艺装置部品进行了创新设计,经5万小时各种工况连续运行测试,表明其性能优异,完全达到甚至超过进口同类装置水平,公司推出的所设计的50余台套各种规格的装置在中药分离领域中得到应用,数据表明系统取得较好的应用效果.