微型客车转向节强度与疲劳寿命分析

□ 孙 超 □何达新 □王 霄 □刘会霞

江苏大学 机械工程学院 江苏镇江 212013

转向节是汽车悬架子系统中的重要零部件。在汽车行驶过程中,转向节的工作条件极为恶劣,受力情况也相当复杂。转向节不仅承受来自不平路面的冲击力,而且承受汽车转向或制动时所产生的转向与制动载荷,以及车身通过减振器传递而来的载荷[1-2]。可见,在转向节的设计过程中,静态强度、振动频率及疲劳寿命的验证极为重要。笔者对微型客车转向节强度与疲劳寿命进行分析。

1 受力载荷分析

根据汽车悬架和转向系统设计[3],分析微型客车转向节在越过不平路面、紧急制动、转向侧滑,以及组合工况下的受力。微型客车整车参数见表1,经过计算得出转向节在五种工况下的受力载荷,见表2。

表1 微型客车整车参数

表2 五种工况下转向节受力载荷

2 有限元建模

笔者应用CATIA软件建立转向节的几何模型,然后将其转换为.IGES格式文件,导入HyperMesh软件进行前处理。采用四面体单元对转向节模型进行网格划分,并进行载荷加载和边界约束[4]。整个转向节有限元模型共有387 395个节点、250 804个单元。将设置好的模型文件导入Optistruct求解器进行求解计算,并在HyperView软件中对转向节在不同工况下的应力及位移进行分析。转向节有限元模型如图1所示。

在对转向节进行静态强度分析时,需要对材料的密度、泊松比、弹性模量等参数进行定义。根据用户的设计要求,转向节的材料为QT450-10球墨铸铁,材料属性见表3。

▲图1 转向节有限元模型

表3 QT450-10球墨铸铁属性

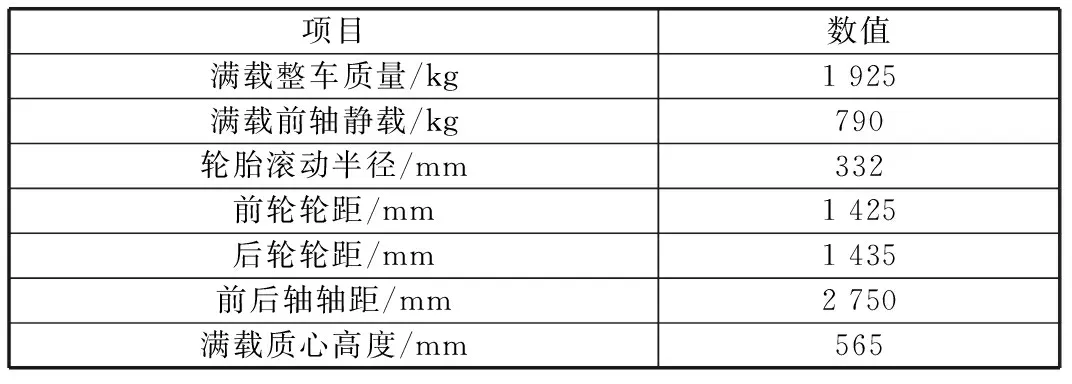

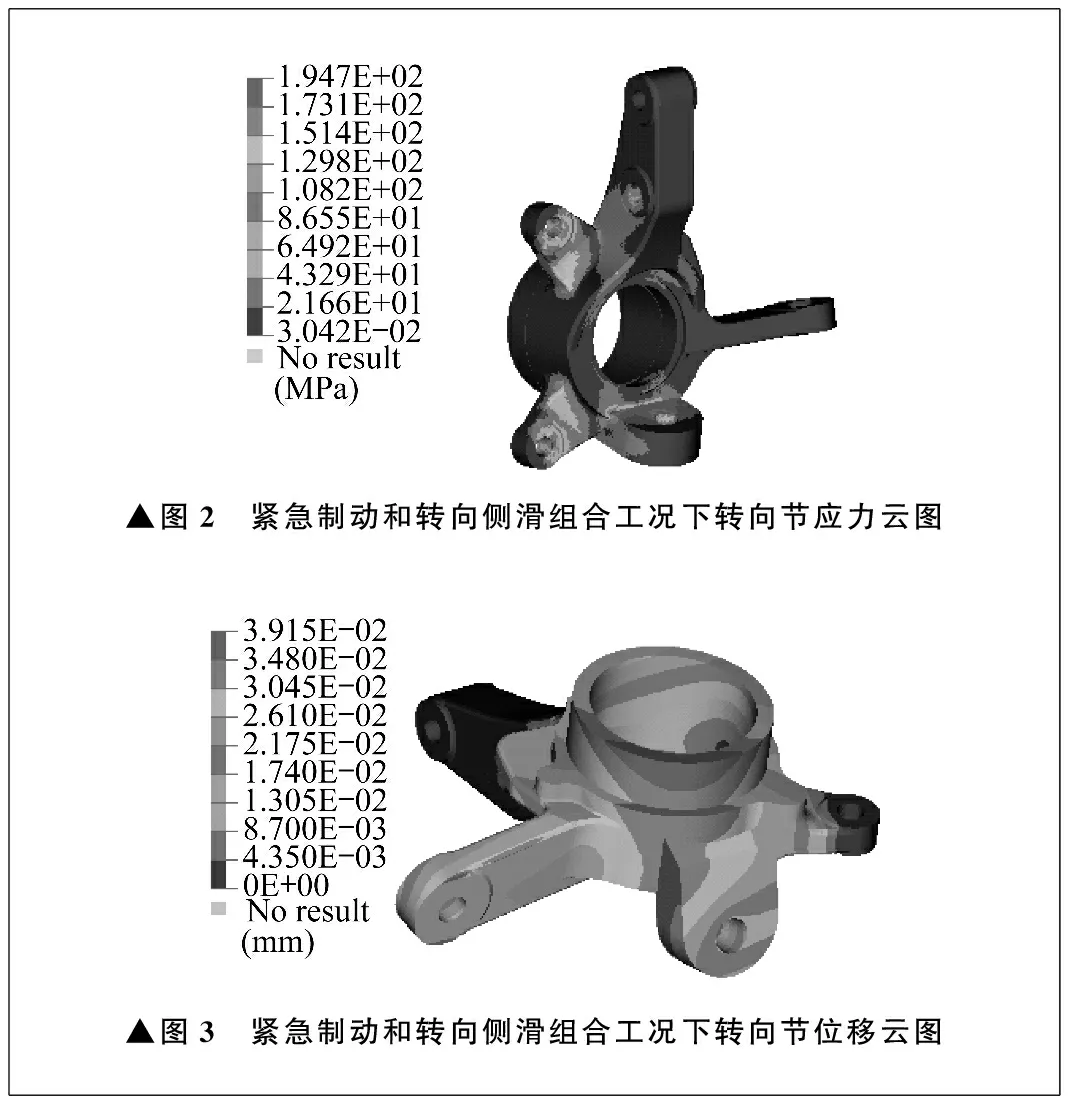

3 静态分析

紧急制动和转向侧滑组合工况下微型客车转向节的应力云图、位移云图分别如图2、图3所示。转向节在紧急制动和转向侧滑组合工况下,受到的应力和产生的位移最大。为了避免应力集中现象,在设计初期需要在关键位置采用过渡圆角处理。五种工况下转向节的最大应力和最大位移见表4。由表4可知,转向节在越过不平路面、紧急制动、转向侧滑,以及组合工况下的最大应力都远远小于QT450-10球墨铸铁的抗拉强度450 MPa,因此该转向节完全符合用户的安全要求。

▲图2 紧急制动和转向侧滑组合工况下转向节应力云图▲图3 紧急制动和转向侧滑组合工况下转向节位移云图

表4 五种工况下转向节最大应力和最大位移

4 自由模态分析

转向节的固有频率和振型是决定转向节动态性能的重要因素。如果微型客车中某些部件的振动频率与转向节的固有频率接近,那么会产生共振现象,从而破坏转向节的结构,同时整车的安全性也会受到影响。转向节的自由模态分析结果见表5,转向节的最低固有频率为一阶固有频率1 635.6 Hz。一般而言,由于路面不平整而产生的激励频率低于10 Hz,笔者采用的车型为前置后驱布置方式,由于传动轴不平衡而造成的激励频率通常为40 Hz左右,直列四缸发动机激励频率一般在10~30 Hz之间,这些激励频率远远小于转向节的一阶固有频率,不会引起共振现象。

表5 转向节自由模态分析结果

5 整车路面仿真

汽车以一定的速度在道路上行驶,会受到路面不平度所引起的随机激励作用,该随机过程通常采用功率谱密度或统计方差等特性来描述。国际标准化组织在1984年提出的“路面不平度表示方法草案”中建议采用路面功率谱密度Gq(n)[5-6],Gq(n)的拟合表达式为:

(1)

式中,n为空间频率;n0为参考空间频率,n0=0.1 m-1;W为频率指数,W=2。

根据GB/T 7031—2005《机械振动 道路路面谱 测量数据报告》中“车辆振动输入-路面不平度表示方法”的规定,不平路面可以按照功率谱密度Gq(n)的不同分为A、B、C、D、E、F、G、H八个等级,见表6。我国的公路路面谱主要在A、B、C、D四级范围内。

将路面的随机波动现象抽象为满足一定条件的白噪声,然后经过具有一定转换功能的系统,拟合出路面随机不平度的时域模型,这是白噪声激励模拟的基本原理[7]。将计算机生成的正态随机数通过数字滤波器,得到路面的形状,具体表达式为:

表6 各路面等级功率谱密度 ×10-6m3

(2)

笔者应用MATLAB/Simulink软件Source模块中的Band-limited White Noise功能来自动生成高斯白噪声源,再根据式(2)建立对应的数据处理模型。数据处理仿真模型框架如图4所示,采样周期为50 s。由此得到D级路面不平激励曲线,如图5所示。

笔者根据微型客车各个子系统的硬点位置及硬点参数,应用ADAMS/Car软件建立整车刚柔耦合动力学模型,如图6所示。转向节与减振器下端采用螺栓连接,转向节与下摆臂、转向横拉杆采用球铰连接。将MATLAB/Simulink软件仿真得到的D级路面不平激励曲线导入ADMAS/Car,使整车以60 km/h的典型速度在D级路面上行驶30 s[8],通过仿真分析得出D级路况下转向节与各关键硬点位置的动态载荷力谱、力矩谱,分别如图7、图8所示。

▲图4 数据处理仿真模型框架▲图5 D级路面不平激励曲线▲图6 整车刚柔耦合动力学模型

6 疲劳寿命分析

疲劳破坏指结构或材料在交变载荷重复作用下产生的破坏现象,引起工程结构失效的最主要原因是疲劳与断裂。在整车设计阶段,采用传统的实车道路试验能够较为准确地测得转向节的疲劳寿命,但是这一方式在前期存在成本较高、试验周期较长的问题,会严重拖累整个项目的进程。笔者结合计算机辅助工程分析软件对转向节进行疲劳寿命分析,很好地解决了前期投入成本过高和周期过长的问题。

笔者借助静态分析的转向节网格模型,在转向节的四个关键硬点位置分别施加三个方向的单位力,在转向节与减振器连接点处及轮毂轴承中心处分别施加三个方向的单位力矩,并根据施加的载荷建立18个独立的载荷步,采用Optistruct求解器中的惯性释放法对转向节进行准静态应力分析[9]。

▲图7 转向节与各关键硬点位置动态载荷力谱▲图8 转向节与各关键硬点位置动态载荷力矩谱

对转向节进行疲劳寿命分析,除了得到精准的准静态应力分析结果,还要确定材料的应力寿命曲线。应力寿命曲线通常由对标准试样进行疲劳试验拟合而得到,鉴于微型客车转向节未进行材料疲劳试验,应力寿命曲线只能根据经验关系式进行疲劳极限估算来确定。利用经验关系式来估算应力寿命曲线相对保守,对转向节的疲劳分析具有一定的指导性。在nCode软件中,根据用户所要求的转向节材料属性,创建所研究的材料属性卡片,并对其进行参数定义。软件会根据用户的设置自行修正相关参数,并生成应力寿命曲线。最终得到转向节材料QT450-10球墨铸铁的应力寿命曲线,如图9所示。

在nCode软件中导入转向节准静态应力分析的.op2格式文件与各载荷时间历程.s3t格式文件,并将工况和载荷谱一一对应,创建转向节材料的应力寿命曲线,利用较为保守的古德曼矫正方法来预测转向节的疲劳寿命[10-12],设置存活率为90%。转向节的疲劳寿命云图和疲劳损伤云图分别如图10、图11所示。

▲图9 QT450-10球墨铸铁应力寿命曲线

转向节的最短疲劳寿命在节点10 690处,循环次数为2.215×106次,最大疲劳损伤值为4.514×10-7。根据疲劳累积损伤理论,当最危险节点的疲劳损伤值小于1时,不会发生疲劳损伤。由于转向节的载荷谱是以60 km/h的车速行驶30 s测得的,因此可以计算出转向节能承受的最小疲劳里程数为110.75万km,满足用户的前期设计要求。

▲图10 转向节疲劳寿命云图▲图11 转向节疲劳损伤云图

7 结束语

笔者应用HyperWorks软件对微型客车转向节在越过不平路面、紧急制动、转向侧滑,以及组合工况下分别进行了静力学分析。结果表明,最大应力和最大位移产生于转向节在紧急制动和转向侧滑组合工况下,分别为194.7 MPa和0.039 mm,符合用户的静态强度设计要求。

在自由模态分析中,转向节的最低固有频率为1 635.6 Hz,远远高于由于路面不平、传动轴不平衡及发动机等引起的激励频率,不会产生共振现象。笔者应用MATLAB/Simulink软件模拟D级路面不平激励曲线,根据整车硬点位置及硬点参数在ADAMS/Car软件中建立整车刚柔耦合动力学模型,模拟整车以60 km/h速度在D级路面行驶30 s,得到转向节四个关键硬点位置的动态载荷谱。

应用nCode软件对转向节进行疲劳寿命分析,结果表明,转向节可承受的最小疲劳里程数为110.75万km,满足用户的前期设计要求。